罗拉车机壳的变形检测装置的制作方法

1.本实用新型涉及形变检测技术领域,具体涉及一种罗拉车机壳的变形检测装置。

背景技术:

2.罗拉车在使用过程中需要对机壳进行定期形变检测,现有的罗拉车机壳形变检测多为人工手持测量仪进行测量,从而导致检测的准确度较低,且检测效率低。

技术实现要素:

3.为克服现有技术所存在的缺陷,现提供一种罗拉车机壳的变形检测装置,以解决现有的罗拉车机壳形变检测多为人工手持测量仪进行测量,从而导致检测的准确度较低,且检测效率低的问题。

4.为实现上述目的,提供一种罗拉车机壳的变形检测装置,包括:

5.横向驱动机构,设置在支架顶部,横向驱动机构包括限位块、丝杆、活动块、驱动电机和导向杆;

6.水平检测机构,设置在液压推杆底端,水平检测机构包括电机架、伺服电机、主动螺纹杆、从动螺纹杆、夹板、支撑板、滑槽、滑块和螺接块;

7.旋转机构,设置在支撑台顶端和下方,旋转机构包括滚珠、转盘和旋转电机;

8.夹持机构,设置在支撑台上方,夹持机构包括螺纹杆、压板和夹槽。

9.进一步的,横向驱动机构的限位块分别固定连接在支架顶端,驱动电机安装在右侧支架的右侧上端架板的顶面,丝杆右端穿过右侧限位块侧面的螺孔通过联轴器与驱动电机的输出轴固定连接,丝杆左端过活动块右侧中央位置的螺孔与左侧限位块右侧中央位置的轴承活动连接,导向杆设置在丝杆的前后两侧,活动块前后两侧套设在导向杆上,活动块顶端固定安装有液压推杆。

10.进一步的,水平检测机构的的电机架顶板顶面中央位置与液压推杆底端固定连接,伺服电机安装在电机架内部,电机架底面四角位置分别通过支杆与支撑板顶面固定连接,支撑板顶部设置有主动螺纹杆,支撑板内部设置有从动螺纹杆,主动螺纹杆顶端通过联轴器与伺服电机的输出轴固定连接,主动螺纹杆的底端与从动螺纹杆螺接,从动螺纹杆底面左右两侧设置有夹板,夹板内侧贴附有电阻应变片,夹板顶端通过螺接块与从动螺纹杆螺接,夹板顶端前后两侧固定连接有滑块,滑块置于从动螺纹杆前后两侧的滑槽内。

11.进一步的,竖向驱动机构竖直设置在左侧支架的内侧,竖向驱动机构与横向驱动机构结构一致,竖向驱动机构的丝杆上设置有竖直检测机构,竖直检测机构与水平检测机构结构一致,竖直检测机构在竖向驱动机构的作用下对罗拉车机壳进行竖直方向上的形变检测。

12.进一步的,旋转机构的转盘架设在支撑台顶端,支撑台顶板呈圆环形结构,支撑台与转盘之间设置有滚珠,转盘底面中央位置设置有传动轴,传动轴通过联轴器与旋转电机的输出轴固定连接。

13.进一步的,夹持机构的夹槽固定安装在转盘顶面中央位置,夹槽呈u形结构,压板置于夹槽内侧,螺纹杆穿过夹槽右侧壁中央位置的螺孔与压板右侧壁中央位置的轴承活动连接。

14.本实用新型的有益效果在于,本实用新型的罗拉车机壳的变形检测装置利用横向驱动机构驱动水平检测机构对罗拉车的机壳进行水平方向上的形变检测,利用竖向驱动机构带动竖直检测机构对罗拉车的机壳进行竖直方向上的形变检测,自动化检测,提高检测准确度的同时提高检测效率,解决了现有的罗拉车机壳形变检测多为人工手持测量仪进行测量,从而导致检测的准确度较低,且检测效率低的问题。

附图说明

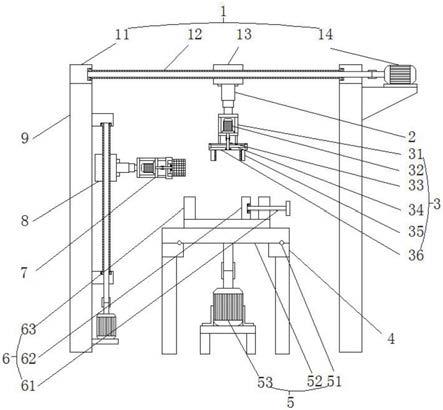

15.图1为本实用新型实施例的正视剖视结构示意图;

16.图2为本实用新型实施例的正视结构示意图;

17.图3为本实用新型实施例的支撑板仰视剖视结构示意图;

18.图4为本实用新型实施例的支撑板仰视结构示意图。

19.1、横向驱动机构;11、限位块;12、丝杆;13、活动块;14、驱动电机;15、导向杆;2、液压推杆;3、水平检测机构;31、电机架;32、伺服电机;33、主动螺纹杆;34、从动螺纹杆;35、夹板;36、支撑板;37、滑槽;38、滑块;39、螺接块;4、支撑台;5、旋转机构;51、滚珠;52、转盘;53、旋转电机;6、夹持机构;61、螺纹杆;62、压板;63、夹槽;7、竖直检测机构;8、竖向驱动机构;9、支架。

具体实施方式

20.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

21.参照图1至图4所示,本实用新型提供了一种罗拉车机壳的变形检测装置,包括:横向驱动机构1、水平检测机构3、旋转机构5和夹持机构6。

22.具体的,横向驱动机构1设置在支架9顶部,横向驱动机构1包括限位块11、丝杆12、活动块13和驱动电机14。

23.水平检测机构3设置在液压推杆2底端,水平检测机构3包括电机架31、伺服电机32、主动螺纹杆33、从动螺纹杆34、夹板35、支撑板36、滑槽37、滑块38和螺接块39。

24.旋转机构5设置在支撑台4顶端和下方,旋转机构5包括滚珠51、转盘52和旋转电机53。

25.夹持机构6设置在支撑台4上方,夹持机构6包括螺纹杆61、压板62和夹槽63。

26.现有的罗拉车机壳形变检测多为人工手持测量仪进行测量,从而导致检测的准确度较低,且检测效率低。因此,本实用新型的罗拉车机壳的变形检测装置利用横向驱动机构1驱动水平检测机构3对罗拉车的机壳进行水平方向上的形变检测,利用竖向驱动机构8驱动竖直检测机构7对罗拉车的机壳进行竖直方向上的形变检测,自动化检测,提高检测准确度的同时提高检测效率,解决了现有的罗拉车机壳形变检测多为人工手持测量仪进行测

量,从而导致检测的准确度较低,且检测效率低的问题。

27.在本实施例中,横向驱动机构1设置在支架9顶部,横向驱动机构1包括限位块11、丝杆12、活动块13、驱动电机14和导向杆15,水平检测机构3设置在液压推杆2底端,水平检测机构3包括电机架31、伺服电机32、主动螺纹杆33、从动螺纹杆34、夹板35、支撑板36、滑槽37、滑块38和螺接块39。

28.作为一种较佳的实施方式,横向驱动机构1的限位块11分别固定连接在支架9顶端,驱动电机14安装在右侧支架9的右侧上端架板的顶面,丝杆12右端穿过右侧限位块11侧面的螺孔通过联轴器与驱动电机14的输出轴固定连接,丝杆12左端过活动块13右侧中央位置的螺孔与左侧限位块11右侧中央位置的轴承活动连接,导向杆15设置在丝杆12的前后两侧,活动块13前后两侧套设在导向杆15上,活动块13顶端固定安装有液压推杆2,水平检测机构3的的电机架31顶板顶面中央位置与液压推杆2底端固定连接,伺服电机32安装在电机架31内部,电机架31底面四角位置分别通过支杆与支撑板36顶面固定连接,支撑板36顶部设置有主动螺纹杆33,支撑板36内部设置有从动螺纹杆34,主动螺纹杆33顶端通过联轴器与伺服电机32的输出轴固定连接,主动螺纹杆33的底端与从动螺纹杆34螺接,从动螺纹杆34底面左右两侧设置有夹板35,夹板35内侧贴附有电阻应变片,夹板35顶端通过螺接块39与从动螺纹杆34螺接,夹板35顶端前后两侧固定连接有滑块38,滑块38置于从动螺纹杆34前后两侧的滑槽37内,竖向驱动机构8竖直设置在左侧支架9的内侧,竖向驱动机构8与横向驱动机构1结构一致,竖向驱动机构8的丝杆12上设置有竖直检测机构7,竖直检测机构7与水平检测机构3结构一致,竖直检测机构7在竖向驱动机构8的作用下对罗拉车机壳进行竖直方向上的形变检测,伺服电机32带动主动螺纹杆33转动从而带动从动螺纹杆34转动,进而带动夹板35相向运动将罗拉车的机壳夹在两块夹板35之间,通过夹板35内侧电阻应变片对机壳的两侧形变程度进行检测,自动化检测,提高了检测的准确度以及检测效率。

29.在本实施例中,旋转机构5设置在支撑台4顶端和下方,旋转机构5包括滚珠51、转盘52和旋转电机53,夹持机构6,设置在支撑台4上方,夹持机构6包括螺纹杆61、压板62和夹槽63。

30.作为一种较佳的实施方式,旋转机构5的转盘52架设在支撑台4顶端,支撑台4顶板呈圆环形结构,支撑台4与转盘52之间设置有滚珠51,转盘52底面中央位置设置有传动轴,传动轴通过联轴器与旋转电机53的输出轴固定连接,夹持机构6的夹槽63固定安装在转盘52顶面中央位置,夹槽63呈u形结构,压板62置于夹槽63内侧,螺纹杆61穿过夹槽63右侧壁中央位置的螺孔与压板62右侧壁中央位置的轴承活动连接,将罗拉车底部夹持在夹槽63内,通过旋转电机53带动转盘52转动,从而调整机壳的检测方位,提高检测效果。

31.本实用新型的罗拉车机壳的变形检测装置可有效解决现有的罗拉车机壳形变检测多为人工手持测量仪进行测量,从而导致检测的准确度较低,且检测效率低的问题,适用于罗拉车的机壳形变检测。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1