一种润滑油脂耐燃气试验设备的制作方法

1.本技术涉及润滑油脂试验设备技术领域,尤其是涉及一种润滑油脂耐燃气试验设备。

背景技术:

2.润滑油脂,通常是指复杂的碳氢化合物的混合物,作为一种技术密集型产品,其应用领域颇为广泛,尤其常被涂抹在管道之间或管道接头与管道之间,用于对其连接处进行润滑及密封。

3.燃气生产相关行业中,工作人员在采买润滑油脂时,通常采用观察其外观色泽、用于测试其粘度,或者称量单位体积润滑油脂的重量等发生,对润滑油脂的耐燃气指数进行评估,从而判断润滑油脂的质量。

4.针对上述中的相关技术,发明人认为,仅通过工作人员用眼观察、右手估量等方式,对润滑油脂的质量进行测评,其误差范围较大,存在待改进之处。

技术实现要素:

5.为了提升工作人员评估润滑油脂质量的准确性,本技术提供一种润滑油脂耐燃气试验设备。

6.本技术提供的一种润滑油脂耐燃气试验设备,采用如下的技术方案:

7.一种润滑油脂耐燃气试验设备,包括机架,所述机架上水平设置有试验台,所述试验台上放置有电子秤;所述试验台长度方向背离电子秤的一侧开设有恒温水槽,所述恒温水槽内设置有玻璃试管,铝板放置在所述玻璃试管内,所述试验试管上分别开设有燃气进气口和燃气出气口;所述燃气进气口和所述燃气出气口处均连通有通气管,任一所述通气管均与燃气循环装置连通。

8.通过采用上述技术方案,对润滑油脂进行耐燃气试验时,工作人员首先将涂有润滑油脂的铝板放置24小时后用电子秤称其重量,然后将铝板放入玻璃试管中;打开燃气循环装置,把通气管、玻璃试管中的空气排空;之后,调节玻璃试管中的压力使之保持在5000pa;随后,把恒温水槽温度设置到运行范围内;然后把玻璃试管放置在恒温水槽中1小时后,拿出铝板并放置在电子秤上称其重量;最后用公式计算出润滑油脂的质量变化率,从而判断出油脂的耐燃气程度;采用此种方式,有效提升工作人员对润滑油脂耐燃气指数判断的准确性。

9.优选的,所述玻璃试管的橡胶活塞上固定穿设有金属丝,所述金属丝与铝板可拆卸固定连接。

10.通过采用上述技术方案,将金属丝穿设固定在玻璃试管的橡胶活塞上,并利用金属丝将铝板悬挂在玻璃试管中,从而减少铝板与玻璃试管内壁触碰的情况发生,有助于保证铝板与燃气的充分接触。

11.优选的,所述玻璃试管为u型管。

12.通过采用上述技术方案,试验过程中,u型管中可同时盛放两块铝板,方便做对比试验。

13.优选的,所述恒温水槽的上方固定罩设有盖板。

14.通过采用上述技术方案,盖板用于对恒温水槽进行罩设,有助于保证恒温水槽内的恒温条件。

15.优选的,所述盖板上转动设置有固定装置,所述固定装置用于固定通气管。

16.通过采用上述技术方案,借助固定装置对通气管的固定,同时将玻璃试管固定在恒温水槽内,有效保证试验的正常进行。

17.优选的,所述固定装置包括转动设置在盖板上的卡条,还包括所述卡条长度的一端设置有紧固螺栓,所述紧固螺栓的螺纹端贯穿卡条厚度方向并螺纹旋入盖板中。

18.通过采用上述技术方案,利用紧固螺栓将卡条转动设置在盖板上,安装结构简单,有助于减少企业制造成本,同时方便工作人员使用卡条对通气管进行固定。

19.优选的,所述紧固螺栓上套设有弹簧,所述弹簧伸缩方向的两端分别抵紧紧固螺栓的螺栓帽以及卡条上侧壁。

20.通过采用上述技术方案,使用卡条对通气管进行固定时,工作人员首先握持卡条,然后旋转卡条至通气管处;随后,再将卡条向上扳动至通气管上方位置,最后,松开卡条,卡条在弹簧的作用下向下夹紧通气管,有效提升卡条对通气管固定的稳定性。

21.优选的,任意所述通气管的中部位置连通有减压瓶。

22.通过采用上述技术方案,减压瓶用于减小燃气循环过程中玻璃试管中的压力,从而保证整个装置的稳定性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.借助装有涂抹过润滑油脂铝板的玻璃试管、以及恒温水槽,具体试验时,工作人员将玻璃试管置入恒温水槽内,并向玻璃试管内持续通入循环燃气,通过测量一段时间内燃气的质量变化率,判断试验中润滑油脂的耐燃气指数,有效提升对燃气质量评估的准确性;

25.利用u型玻璃试管盛装铝板,便于进行同等条件下的对比试验;

26.通过增设减压瓶,减小通气管及玻璃试管中通入燃气后的压力,有效保证整个试验装置的稳定性。

附图说明

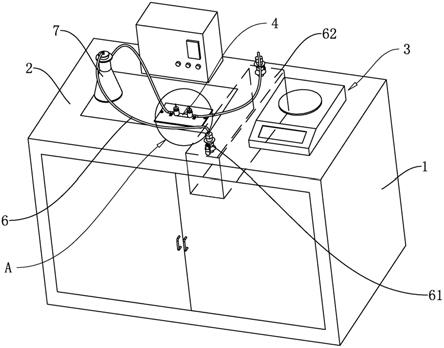

27.图1是本技术实施例主要体现该润滑油脂耐燃气试验设备整体结构的轴侧示意图。

28.图2是图1 中a部分的放大图,主要体现进气口和出气口的开设位置。

29.图3是本技术实施例主要体现金属丝安装位置的平面示意图。

30.图4是本技术实施例主要体现固定装置整体结构的局部放大图。

31.附图标记:1、机架;2、试验台;3、电子秤;4、恒温水槽;5、玻璃试管;51、燃气进气口;52、燃气出气口;53、金属丝;6、通气管;61、控制阀门;62、燃气循环装置;7、减压瓶;8、盖板;9、固定装置;91、卡条;92、紧固螺栓;93、弹簧。

具体实施方式

32.以下结合附图1-4,对本技术作进一步详细说明。

33.本技术实施例公开一种润滑油脂耐燃气试验设备。

34.参照图1和图2,一种润滑油脂耐燃气试验设备,包括机架1、以及水平设置在机架1上侧的试验台2,试验台2长度方向的一侧放置有电子秤3,试验台2长度方向背离电子秤3的一侧开设有恒温水槽4,恒温水槽4内设置有玻璃试管5,玻璃试管5的侧壁上分别开设有燃气进气口51和燃气出气口52;且燃气进气口51和燃气出气口52处分别连通有通气管6,两根通气管6之间连通有燃气循环装置62,且两根通气管6上设置有控制阀门61。

35.对润滑油脂进行耐燃气试验时,工作人员首先将表面涂有润滑油脂的铝板放置24小时后称其重量,然后,再将铝板放入玻璃试管5中;随后打开两根通气管6上的控制阀门61以及燃气循环装置62,从而将通气管6、玻璃试管5中的空气排尽;之后,再调节燃气循环装置62,使玻璃试管5内的压力保持在5000pa。

36.随后,把恒温水槽4内的温度设置在运行温度范围内,然后把u型玻璃管放置在恒温水槽4中1小时后,取出铝板再次称重,然后用公式计算出润滑油脂的质量变化率,从而评估润滑油脂的耐燃气指数,进而判断出润滑油脂的质量。

37.另外,为保证燃气通入玻璃试管5后整个装置内压力的稳定,任意通气管6的中部连通有减压瓶7,本实验中,减压瓶7为锥形玻璃瓶。

38.参照图2和图3,为方便进行同等温度、燃气条件下的对比试验,该试验中的玻璃试管5采用u型管。同时,u型管开口处的两个橡胶活塞上均穿设有金属丝53,任一金属丝53长度位于玻璃试管5内的一端均与对应铝板可拆卸固定连接。通过金属丝53将铝板吊设在玻璃试管5中,有效保证铝板上的润滑油脂与燃气的充分接触,从而减少试验结果的误差。

39.参照图2和图4,恒温水槽4的上方开口处固定罩设有盖板8,盖板8中部对应玻璃试管5的位置开设有置物孔,玻璃试管5的下端自上而下穿过置物孔并伸入恒温水槽4内。盖板8用于减少杂物落入恒温水槽4的情况发生、以及恒温水槽4的温度从槽口处散失的情况发生,有效保证其温度的恒定。

40.同时,盖板8上位于玻璃试管5两侧位置均设置有固定装置9,固定装置9用于对通气管6进行固定。固定装置9包括卡条91,卡条91为一端向下弯曲的弧状金属条;固定装置9还包括设置在卡条91长度背离通气管6一侧的紧固螺栓92,紧固螺栓92的螺纹端自卡条91背离盖板8的一侧贯穿盖板8并螺纹旋入盖板8中;并且,固定装置9还包括弹簧93,弹簧93沿其紧固螺栓92的轴线方向套设在紧固螺栓92上,且弹簧93伸缩方向的两端分别抵紧卡条91上侧壁及紧固螺栓92的螺栓帽。

41.润滑油脂的耐燃气试验过程中,工作人员将玻璃试管5的下端自置物孔伸入恒温水槽4内,并使两根通气管6搭设在置物孔侧壁的上侧;然后,分别旋转两根卡条91至对应通气管6的位置;之后,向上扳动卡条91,并使卡条91压设在对应通气管6上方,从而实现对通气管6的固定;待试验完成后,工作人员再将卡条91从通气管6上方抬起,并旋转卡条91使其按压通气管6的一端从通气管6上侧脱离,从而方便工作人员将玻璃试管5从恒温水槽4内取出。

42.本技术实施例一种润滑油脂耐燃气试验设备的实施原理为:进行润滑油脂耐燃气试验时,工作人员首先将涂有润滑油脂的铝板放置24小时,然后用电子秤3称其重量,并将

铝板放入玻璃试管5中;随后,打开燃气循环装置62,把通气管6、玻璃试管5中的空气排空;之后,调节玻璃试管5中的压力使之保持在5000pa;随后,把恒温水槽4温度设置到运行范围内。

43.然后,再把玻璃试管5放置在恒温水槽4中,并转动卡条91,使其对通气管6进行固定;1小时后,拿出铝板并放置在电子秤3上称其重量;最后用公式计算出润滑油脂的质量变化率,从而判断出油脂的耐燃气程度。采用此种方式,有效提升工作人员对润滑油脂质量判断的准确性。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1