测试组件的制作方法

1.本实用新型涉及掘进机技术领域,具体而言,涉及一种测试组件。

背景技术:

2.目前,随着煤炭开采行业发展,掘进机成为煤矿巷道开拓的主力设备,客户对掘进机品质要求不断提高。为提升掘进机的品质,会对掘进机的各项性能参数进行测试。

3.在相关技术中,在对掘进机回转台进行寿命测试时,需要对掘进机整机进行测试,由于掘进机体积较大,导致对掘进机的测试难度较大。

技术实现要素:

4.本实用新型旨在至少解决现有技术或相关技术中存在的技术问题之一。

5.为此,本实用新型的提出一种测试组件。

6.有鉴于此,本实用新型的提供了一种测试组件,测试组件用于测试工程机械的回转台,测试组件包括第一支撑组件、第二支撑组件、负载组件、驱动组件和基座;基座设置于第一支撑组件和第二支撑组件之间,用于支撑回转台;负载组件与第一支撑组件相连接,用于向回转台施加负载;驱动组件与第二支撑组件相连接,用于驱动回转台转动。

7.本实用新型所提供的测试组件,在需要对回转台进行测试时,可通过负载组件来模拟出截割头所产生的负载,并将负载施加于回转台上,并且通过驱动组件驱动回转台转动,以模拟出回转台的工作状态,进而实现对单独回转台的寿命测试。

8.由于测试组件在测试工程机械的回转台的使用寿命时,可单独对工程机械的回转台进行测试,而不需要工程机械整机参与到测试中,降低了对回转台寿命测试的难度,使得对回转台寿命测试更加方便。

9.并且,通过负载组件模拟出截割头所产生的负载,并通过驱动组件驱动回转台工作,使得测试组件的结构较为简单,降低了测试组件的成本。

10.具体地,回转台包括回转体和销耳,在测试回转台时,负载组件与销耳相连接,以实现向回转台施加负载,驱动组件与销耳相连接,以驱动回转体转动。

11.另外,本实用新型提供的上述技术方案中的测试组件还可以具有如下附加技术特征:

12.在本实用新型的一个技术方案中,负载组件包括连接部件、负载部件和至少一个第一油缸;连接部件与第一支撑组件相连接;负载部件的一端与连接部件相铰接,另一端用于与回转台的截割部连接结构相铰接;至少一个第一油缸的一端与连接部件相铰接,另一端用于与回转台的举升油缸连接结构铰接。

13.在该技术方案中,对回转台进行测试时,连接部件固定于第一支撑组件上,负载部件的两端分别与连接部件和回转台相铰接,第一油缸的两端也分别与连接部件和回转台相铰接,在第一油缸输出一定的推力时,该推力会在第一支撑组件和连接部件的作用下反作用在回转台上,进而实现向回转台施加负载。

14.通过第一油缸和连接部件的上下调节,结合回转频率调节,实现模拟大角度范围的不同工作姿态进行加载。有效的模拟掘进机截割工作姿态,精确再现试验样品受力状态。负载部件可模拟出0至58度的不同工作姿态进行加载。

15.第一油缸可通过相同载荷等级的伺服液压作动器替代。

16.负载组件还包括第一铰接轴和两个第一挡圈,第一铰接轴插设于第一油缸和连接部件上,两个第一挡圈分别套设于第一铰接轴的两端。

17.在本实用新型的一个技术方案中,第一支撑组件设置有多个第一安装孔,多个第一安装孔沿第一支撑组件的高度方向呈阵列式的排列;连接部件上设置有多个第二安装孔;第一支撑组件与连接部件通过穿设于多个第二安装孔与多个第一安装孔中的部分第一安装孔的第一螺栓固定连接。

18.在该技术方案中,第二安装孔可与不同的第一安装孔相配合,进而使得连接部件可相对第一支撑组件在竖直方向上改变位置,进而使得负载部件可根据测试需要调节高度,使得测试组件的适用范围更广。

19.在本实用新型的一个技术方案中,驱动组件包括至少两个第二油缸,至少两个第二油缸的一端与第二支撑组件相连接,另一端用于与回转台的回转油缸连接结构铰接。

20.在该技术方案中,对回转台进行测试时,至少两个第二油缸分别与回转台相铰接,至少两个第二油缸分别向回转台施加方向不同的推力或拉力,进而带动回转台往复转动,以模拟出回转台的实际工作状态,进而实现对回转台寿命的测试。

21.具体地,第二油缸的数量为两个。

22.第二油缸可通过相同载荷等级的伺服液压作动器替代。

23.在本实用新型的一个技术方案中,测试组件还包括铰接座和多个第二螺栓;至少两个第二油缸的一端通过铰接座与第二支撑组件连接,铰接座上设置有多个第三安装孔;第二支撑组件上设置有多个第四安装孔,多个第四安装孔沿第二支撑组件的高度方向呈阵列式的排列;铰接座与第二支撑组件通过穿设于多个第三安装孔和多个第四安装孔中部分第四安装孔的第二螺栓固定连接。

24.在该技术方案中,第三安装孔可与不同的第四安装孔相配合,进而使得铰接座可相对第二支撑组件在竖直方向上改变位置,进而可根据回转台的高度调节第二油缸的高度,使得测试组件的适用范围更广。

25.在本实用新型的一个技术方案中,第二支撑组件包括至少两个支撑部件,至少两个支撑部件并列设置,分别与至少两个第二油缸相连接。

26.在该技术方案中,第二支撑组件包括至少两个支撑部件,至少两个支撑部件并列设置,并分别对第二油缸进行支撑,进而提升对第二油缸支撑的稳定性。

27.驱动组件还包括两个铰接座,两个第二铰接轴和四个第二挡圈,两个铰接座分别与两个支撑部件相连接,每个第二铰接轴穿设于一个支撑部件和一个第二油缸上,两个第二挡圈分别套设于第二铰接轴的两侧。

28.第二支撑组件也可为一个整体的支撑组件。

29.在本实用新型的一个技术方案中,测试组件还包括供油组件,供油组件分别与至少一个第一油缸和至少两个第二油缸相连接,以驱动至少一个第一油缸和至少两个第二油缸。

30.在该技术方案中,供油组件向第一油缸和第二油缸输送液压油,进而实现对第一油缸和第二油缸的控制,以根据测试的需要,控制第一油缸和第二油缸所输出的力的大小。

31.在本实用新型的一个技术方案中,测试组件还包括油箱,供油组件包括进油管路、油泵、第一换向阀和回油管路;进油管路与油箱相连通;油泵设置于进油管路上;第一换向阀的第一端与进油管路相连通,第一换向阀的第二端与至少一个第一油缸的无杆腔相连通,第一换向阀的第三端与至少一个第一油缸的有杆腔相连通;回油管路与第一换向阀的第四端相连通,并与油箱相连通。

32.在该技术方案中,油泵设置在进油管路上,已经邮箱中的液压油输送至第一油缸和第二油缸。第一换向阀可控制第一油缸的进油和出油方向,进而控制第一油缸的活塞伸出或收回,以实现对第一油缸的控制。

33.具体地,在对回转台进行测试时,第一油缸的无杆腔进油,第一油缸的活塞伸出,进而向回转台施加负载。

34.在本实用新型的一个技术方案中,供油组件还包括第二换向阀,第二换向阀的第一端与进油管路相连通,第二换向阀的第二端与至少两个第二油缸中的一个第二油缸的无杆腔相连通,并与至少两个第二油缸中的另一个第二油缸的有杆腔相连通,第二换向阀的第三端与至少两个第二油缸中的一个第二油缸的有杆腔相连通,并与至少两个第二油缸中的另一个第二油缸的无杆腔相连通,第二换向阀的第四端与回油管路相连通。

35.在该技术方案中,第二换向阀可控制第二油缸的进油和出油方向,进而控制第二油缸的活塞伸出或收回,以实现对第二油缸的控制。

36.具体地,第二油缸的数量为两个,第二换向阀的第二端与两个第二油缸中的一个第二油缸的无杆腔相连通,并与两个第二油缸中的另一个第二油缸的有杆腔相连通,第二换向阀的第三端与两个第二油缸中的一个第二油缸的有杆腔相连通,并与两个第二油缸中的另一个第二油缸的无杆腔相连通,使得两个第二油缸的活塞的运动方向相反,进而使得两个第二油缸可驱动回转台转动。

37.具体地,第一换向阀和第二换向阀为电控比例换向阀。

38.在本实用新型的一个技术方案中,供油组件还包括溢流阀和节流阀;溢流阀的一端与进油管路相连通,另一端与回油管路相连通;节流阀的一端与进油管路相连通,另一端与回油管路相连通。

39.在该技术方案中,溢流阀的一端与进油管路相连通,另一端与回油管路相连通,节流阀的一端与进油管路相连通,另一端与回油管路相连通,进而实现对第一油缸和第二油缸的加载力的控制,使得测试组件对回转台实际工作状态的模拟更加准确,进而提升回转台寿命测试的准确性。

40.具体地,溢流阀为电控溢流阀。

41.节流阀为电比例节流阀。

42.在本实用新型的一个技术方案中,供油组件还包括加载作动器,加载作动器设置于至少一个第一油缸和/或至少两个第二油缸上;测试组件还包括控制组件,控制组件与加载作动器电连接。

43.在该技术方案中,加载作动器可实现对第一油缸和第二油缸内油压的检测,进而使得控制组件可获取第一油缸和第二油缸的工作状态,并根据第一油缸和第二油缸的工作

状态对第一油缸和第二油缸进行控制。

44.加载作动器包括平衡阀和压力传感器,平衡阀可平衡管路内的油压,使得压力传感器可更准确地检测出第一油缸和第二油缸内的压力,进而使得控制组件可更准确地控制溢流阀和节流阀工作。

45.具体地,控制组件为plc(programmable logic controller可编程逻辑控制器),设置有plc程序,plc程序实现对溢流阀和节流阀联动控制,进而控制第一油缸和第二油缸的油压,两个第一油缸向回转台的升降销耳输出同相位的载荷为f1,频率f1的举升推力;与此同时两个第二油缸分别向回转台的回转销耳输出反相位的回转推力和拉力,载荷为f2,频率f2。

46.plc可用液压伺服控制器及上位机系统替代。

47.数据采集系统可通过工业数据采集卡和工控机软件实现各油缸两腔压力的采集和换算获取实时加载载荷反馈值,并记录曲线和加载次数。载荷原始数据处理方法为:f=p1

×

s1

‑

p2

×

s2,其中p1、p2为无杆腔压力和有杆腔压力,s1、s2分别为无杆腔面积和有杆腔面积。

48.数据采集系统也可用其他软硬件系统替代。

49.在本实用新型的一个技术方案中,测试组件还包括平台、第三螺栓和螺母;第一支撑组件和第二支撑组件设置于平台上;平台上并列设置有多个安装槽;多个第三螺栓嵌于多个安装槽中的一个安装槽内,并插设于第一支撑组件、第二支撑组件或基座上;螺母旋紧于第三螺栓上。

50.在该技术方案中,平台可实现对第一支撑组件、第二支撑组件和基座的固定,进而使得对回转台寿命测试更加准确。多个第三螺栓嵌于多个安装槽中的一个安装槽内,并插设于第一支撑组件、第二支撑组件或基座上;螺母旋紧于第三螺栓上,提升第一支撑组件、第二支撑组件和基座的稳定性。

51.本实用新型所提供的测试组件,根据物理样机实测载荷谱进行统计分析、载荷浓缩、等效损伤、应力对标等一系列加速处理编制出最高达96倍于极限工况的加速试验载荷谱,从而实现四通道协同回转台加速疲劳试验加载。

52.四通道协同加载回转台优化疲劳台架结构。高疲劳损伤相对于工程机械实际工况可保留95.8%,进而实现对工程设备实际工况的模拟,解决加载复杂问题,成本低,无需物理样机作试验对象,实现试验样品单独进行疲劳试验。

53.通过四通道高载荷(1300kn)液压油缸结合载荷谱处理技术,实现回转台高加速比(96倍)极限载荷疲劳耐久试验。大幅压缩疲劳性能验证时间,节约开发周期,快速再现售后故障。

54.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

55.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

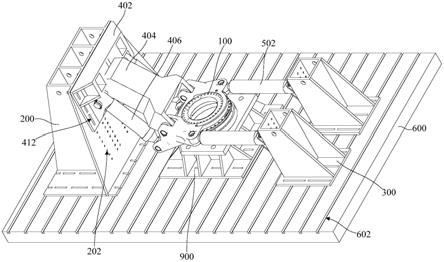

56.图1示出了根据本实用新型的一个实施例的测试组件的结构示意图;

57.图2示出了根据本实用新型的一个实施例的测试组件的主视图;

58.图3示出了根据本实用新型的一个实施例的测试组件的俯视图;

59.图4为图2所示的根据本实用新型的一个实施例的测试组件沿a

‑

a的剖视图;

60.图5为图2所示的根据本实用新型的一个实施例的测试组件沿b

‑

b的剖视图;

61.图6为图2所示的根据本实用新型的一个实施例的测试组件沿c

‑

c的剖视图;

62.图7示出了根据本实用新型的一个实施例的供油组件的结构示意图。

63.其中,图1至图7中的附图标记与部件名称之间的对应关系为:

64.100回转台,102回转体,104销耳,200第一支撑组件,202第一安装孔,300第二支撑组件,302支撑部件,304第四安装孔,400负载组件,402连接部件,404负载部件,406第一油缸,408第一铰接轴,410第一挡圈,412第二安装孔,500驱动组件,502第二油缸,504铰接座,506第二铰接轴,508第二挡圈,510第三安装孔,600平台,602安装槽,700油箱,800供油组件,802进油管路,804油泵,806第一换向阀,808回油管路,810第二换向阀,812溢流阀,814节流阀,900基座。

具体实施方式

65.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

66.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

67.下面参照图1至图7描述根据本实用新型一些实施例的测试组件。

68.实施例一:

69.如图1和图2所示,本实用新型的提供了一种测试组件,测试组件用于测试工程机械的回转台100,测试组件包括第一支撑组件200、第二支撑组件300、负载组件400、驱动组件500和基座900;基座900设置于第一支撑组件200和第二支撑组件300之间,用于支撑回转台100;负载组件400与第一支撑组件200相连接,用于向回转台100施加负载;驱动组件500与第二支撑组件300相连接,用于驱动回转台100转动。

70.本实用新型所提供的测试组件,在需要对回转台100进行测试时,可通过负载组件400来模拟出截割头所产生的负载,并将负载施加于回转台100上,并且通过驱动组件500驱动回转台100转动,以模拟出回转台100的工作状态,进而实现对单独回转台100的寿命测试。

71.由于测试组件在测试工程机械的回转台100的使用寿命时,可单独对工程机械的回转台100进行测试,而不需要工程机械整机参与到测试中,降低了对回转台100寿命测试的难度,使得对回转台100寿命测试更加方便。

72.并且,通过负载组件400模拟出截割头所产生的负载,并通过驱动组件500驱动回转台100工作,使得测试组件的结构较为简单,降低了测试组件的成本。

73.如图3和图4所示,具体地,回转台100包括回转体102和销耳104,在测试回转台100时,负载组件400与销耳104相连接,以实现向回转台100施加负载,驱动组件500与销耳104

相连接,以驱动回转体102转动。

74.工程机械为挖掘机、掘进机等具有回转台100的工程机械。

75.实施例二:

76.本实施例提供了一种测试组件,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

77.如图2和图5所示,负载组件400包括连接部件402、负载部件404和至少一个第一油缸406;连接部件402与第一支撑组件200相连接;负载部件404的一端与连接部件402相铰接,另一端用于与回转台100的截割部连接结构铰接;至少一个第一油缸406的一端与连接部件402相铰接,另一端用于与回转台100的举升油缸连接结构铰接。

78.在该实施例中,对回转台100进行测试时,连接部件402固定于第一支撑组件200上,负载部件404的两端分别与连接部件402和回转台100相铰接,第一油缸406的两端也分别与连接部件402和回转台100相铰接,在第一油缸406输出一定的推力时,该推力会在第一支撑组件200和连接部件402的作用下反作用在回转台100上,进而实现向回转台100施加负载。

79.通过第一油缸406和连接部件402的上下调节,结合回转频率调节,实现模拟大角度范围的不同工作姿态进行加载。有效的模拟掘进机截割工作姿态,精确再现试验样品受力状态。负载部件404可模拟出0至58度的不同工作姿态进行加载。

80.第一油缸406可通过相同载荷等级的伺服液压作动器替代。

81.负载组件400还包括第一铰接轴408和两个第一挡圈410,第一铰接轴408插设于第一油缸406和连接部件402上,两个第一挡圈410分别套设于第一铰接轴408的两端。

82.实施例三:

83.本实施例提供了一种测试组件,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

84.第一支撑组件200设置有多个第一安装孔202,多个第一安装孔202沿第一支撑组件200的高度方向呈阵列式的排列;连接部件上设置有多个第二安装孔412;第一支撑组件200与连接部件402通过穿设于多个第二安装孔412与多个第一安装孔202中的部分第一安装孔202的第一螺栓固定连接。

85.在该实施例中,第二安装孔412可与不同的第一安装孔202相配合,进而使得连接部件可相对第一支撑组件200在竖直方向上改变位置,进而使得负载部件可根据测试需要调节高度,使得测试组件的适用范围更广。

86.实施例四:

87.本实施例提供了一种测试组件,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

88.如图2和图6所示,驱动组件500包括至少两个第二油缸502,至少两个第二油缸502的一端与第二支撑组件300相连接,另一端用于与回转台100的回转油缸连接结构铰接。

89.在该实施例中,对回转台100进行测试时,至少两个第二油缸502分别与回转台100相铰接,至少两个第二油缸502分别向回转台100施加方向不同的推力或拉力,进而带动回转台100往复转动,以模拟出回转台100的实际工作状态,进而实现对回转台100寿命的测试。

90.具体地,第二油缸502的数量为两个。

91.第二油缸502可通过相同载荷等级的伺服液压作动器替代。

92.实施例五:

93.本实施例提供了一种测试组件,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

94.测试组件还包括铰接座和多个第二螺栓;至少两个第二油缸502的一端通过铰接座与第二支撑组件300连接,铰接座上设置有多个第三安装孔510;第二支撑组件300上设置有多个第四安装孔304,多个第四安装孔304沿第二支撑组件300的高度方向呈阵列式的排列;铰接座504与第二支撑组件300通过穿设于多个第三安装孔510和多个第四安装孔304中部分第四安装孔304的第二螺栓固定连接。

95.在该实施例中,第三安装孔510可与不同的第四安装孔304相配合,进而使得铰接座可相对第二支撑组件300在竖直方向上改变位置,进而可根据回转台的高度调节第二油缸的高度,使得测试组件的适用范围更广。

96.实施例六:

97.本实施例提供了一种测试组件,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

98.如图2和图6所示,第二支撑组件300包括至少两个支撑部件302,至少两个支撑部件302并列设置,分别与至少两个第二油缸502相连接。

99.在该实施例中,第二支撑组件300包括至少两个支撑部件302,至少两个支撑部件302并列设置,并分别对第二油缸502进行支撑,进而提升对第二油缸502支撑的稳定性。

100.驱动组件500还包括两个铰接座504,两个第二铰接轴506和四个第二挡圈508,两个铰接座504分别与两个支撑部件302相连接,每个第二铰接轴506穿设于一个支撑部件302和一个第二油缸502上,两个第二挡圈508分别套设于第二铰接轴506的两侧。

101.第二支撑组件300也可为一个整体的支撑组件。

102.实施例七:

103.本实施例提供了一种测试组件,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

104.如图7所示,测试组件还包括供油组件800,供油组件800分别与至少一个第一油缸406和至少两个第二油缸502相连接,以驱动至少一个第一油缸406和至少两个第二油缸502。

105.在该实施例中,供油组件800向第一油缸406和第二油缸502输送液压油,进而实现对第一油缸406和第二油缸502的控制,以根据测试的需要,控制第一油缸406和第二油缸502所输出的力的大小。

106.实施例八:

107.本实施例提供了一种测试组件,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

108.如图7所示,测试组件还包括油箱700,供油组件800包括进油管路802、油泵804、第一换向阀806和回油管路808;进油管路802与油箱700相连通;油泵804设置于进油管路802上;第一换向阀806的第一端与进油管路802相连通,第一换向阀806的第二端与至少一个第

一油缸406的无杆腔相连通,第一换向阀806的第三端与至少一个第一油缸406的有杆腔相连通;回油管路808与第一换向阀806的第四端相连通,并与油箱700相连通。

109.在该实施例中,油泵804设置在进油管路802上,已经邮箱中的液压油输送至第一油缸406和第二油缸502。第一换向阀806可控制第一油缸406的进油和出油方向,进而控制第一油缸406的活塞伸出或收回,以实现对第一油缸406的控制。

110.具体地,在对回转台100进行测试时,第一油缸406的无杆腔进油,第一油缸406的活塞伸出,进而向回转台100施加负载。

111.在需要向回转台施加负载时,第一换向阀806的第一端与第一换向阀806的第二端导通,第一换向阀806的第三端与第一换向阀806的第四端导通,进而向第一支撑组件200施加一个推力,第一支撑组件200将这个推力反作用于负载部件404上,进而传递至回转台100上。

112.实施例九:

113.本实施例提供了一种测试组件,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

114.如图7所示,供油组件800还包括第二换向阀810,第二换向阀810的第一端与进油管路802相连通,第二换向阀810的第二端与至少两个第二油缸502中的一个第二油缸502的无杆腔相连通,并与至少两个第二油缸502中的另一个第二油缸502的有杆腔相连通,第二换向阀810的第三端与至少两个第二油缸502中的一个第二油缸502的有杆腔相连通,并与至少两个第二油缸502中的另一个第二油缸502的无杆腔相连通,第二换向阀810的第四端与回油管路808相连通。

115.在该实施例中,第二换向阀810可控制第二油缸502的进油和出油方向,进而控制第二油缸502的活塞伸出或收回,以实现对第二油缸502的控制。

116.具体地,第二油缸502的数量为两个,第二换向阀810的第二端与两个第二油缸502中的一个第二油缸502的无杆腔相连通,并与两个第二油缸502中的另一个第二油缸502的有杆腔相连通,第二换向阀810的第三端与两个第二油缸502中的一个第二油缸502的有杆腔相连通,并与两个第二油缸502中的另一个第二油缸502的无杆腔相连通,使得两个第二油缸502的活塞的运动方向相反,进而使得两个第二油缸502可驱动回转台100转动。

117.在驱动回转台转动时,第二换向阀810的第一端与第二换向阀810的第二端导通,第二换向阀810的第三端与第二换向阀810的第四端导通,两个第二油缸502中的一个第二油缸502的活塞伸出,另一个第二油缸502的活塞缩回,驱动回转台100沿顺时针转动。换向后,第二换向阀810的第一端与第二换向阀810的第三端导通,第二换向阀810的第二端与第二换向阀810的第四端导通,两个第二油缸502中的一个第二油缸502的活塞缩回,另一个第二油缸502的活塞伸出,驱动回转台100沿逆时针转动。

118.具体地,第一换向阀806和第二换向阀810为电控比例换向阀。

119.实施例十:

120.本实施例提供了一种测试组件,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

121.如图7所示,供油组件800还包括溢流阀812和节流阀814;溢流阀812的一端与进油管路802相连通,另一端与回油管路808相连通;节流阀814的一端与进油管路802相连通,另

一端与回油管路808相连通。

122.在该实施例中,溢流阀812的一端与进油管路802相连通,另一端与回油管路808相连通,节流阀814的一端与进油管路802相连通,另一端与回油管路808相连通,进而实现对第一油缸406和第二油缸502的加载力的控制,使得测试组件对回转台100实际工作状态的模拟更加准确,进而提升回转台100寿命测试的准确性。

123.具体地,溢流阀812为电控溢流阀812。

124.节流阀814为电比例节流阀814。

125.实施例十一:

126.本实施例提供了一种测试组件,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

127.如图7所示,供油组件800还包括加载作动器,加载作动器设置于至少一个第一油缸406和/或至少两个第二油缸502上;测试组件还包括控制组件,控制组件与加载作动器电连接。

128.在该实施例中,加载作动器可实现对第一油缸406和第二油缸502内油压的检测,进而使得控制组件可获取第一油缸406和第二油缸502的工作状态,并根据第一油缸406和第二油缸502的工作状态对第一油缸406和第二油缸502进行控制。

129.加载作动器包括平衡阀和压力传感器,平衡阀可平衡管路内的油压,使得压力传感器可更准确地检测出第一油缸406和第二油缸502内的压力,进而使得控制组件可更准确地控制溢流阀812和节流阀814工作。

130.具体地,控制组件为plc,设置有plc程序,plc程序实现对溢流阀812和节流阀814联动控制,进而控制第一油缸406和第二油缸502的油压,两个第一油缸406向回转台100的升降销耳104输出同相位的载荷为f1,频率f1的举升推力;与此同时两个第二油缸502分别向回转台100的回转销耳104输出反相位的回转推力和拉力,载荷为f2,频率f2。

131.plc可用液压伺服控制器及上位机系统替代。

132.数据采集系统可通过工业数据采集卡和工控机软件实现各油缸两腔压力的采集和换算获取实时加载载荷反馈值,并记录曲线和加载次数。载荷原始数据处理方法为:f=p1

×

s1

‑

p2

×

s2,其中p1、p2为无杆腔压力和有杆腔压力,s1、s2分别为无杆腔面积和有杆腔面积。

133.数据采集系统也可用其他软硬件系统替代。

134.实施例十二:

135.本实施例提供了一种测试组件,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

136.如图1和图2所示,测试组件还包括平台600、第三螺栓和螺母;第一支撑组件200和第二支撑组件300设置于平台600上;基座900设置于平台600上,用于支撑回转台100。平台600上并列设置有多个安装槽602;多个第三螺栓嵌于多个安装槽602中的一个安装槽602内,并插设于第一支撑组件200、第二支撑组件300或基座900上;螺母旋紧于第三螺栓上。

137.在该实施例中,平台600可实现对第一支撑组件200、第二支撑组件300和基座900的固定,进而使得对回转台100寿命测试更加准确。多个第三螺栓嵌于多个安装槽602中的一个安装槽602内,并插设于第一支撑组件200、第二支撑组件300或基座900上;螺母旋紧于

第三螺栓上,提升第一支撑组件200、第二支撑组件300和基座900的稳定性。

138.本实用新型所提供的测试组件,根据物理样机实测载荷谱进行统计分析、载荷浓缩、等效损伤、应力对标等一系列加速处理编制出最高达96倍于极限工况的加速试验载荷谱,从而实现四通道协同回转台100加速疲劳试验加载。

139.四通道协同加载回转台100优化疲劳台架结构。高疲劳损伤相对于工程机械实际工况可保留95.8%,进而实现对工程设备实际工况的模拟,解决加载复杂问题,成本低,无需物理样机作试验对象,实现试验样品单独进行疲劳试验。

140.通过四通道高载荷液压油缸结合载荷谱处理技术,实现回转台100高加速比极限载荷疲劳耐久试验。大幅压缩疲劳性能验证时间,节约开发周期,快速再现售后故障。

141.在本实用新型的权利要求书、说明书和说明书附图中,术语“多个”则指两个或两个以上,除非有额外的明确限定,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了更方便地描述本实用新型和使得描述过程更加简便,而不是为了指示或暗示所指的装置或元件必须具有所描述的特定方位、以特定方位构造和操作,因此这些描述不能理解为对本实用新型的限制;术语“连接”、“安装”、“固定”等均应做广义理解,举例来说,“连接”可以是多个对象之间的固定连接,也可以是多个对象之间的可拆卸连接,或一体地连接;可以是多个对象之间的直接相连,也可以是多个对象之间的通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据上述数据地具体情况理解上述术语在本实用新型中的具体含义。

142.在本实用新型的权利要求书、说明书和说明书附图中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本实用新型的至少一个实施例或示例中。在本实用新型的权利要求书、说明书和说明书附图中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

143.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1