一种离心机用差速器性能测试装置的制作方法

1.本实用新型涉及污泥处理设备技术领域,具体涉及一种离心机用差速器性能测试装置。

背景技术:

2.污泥处理设备离心机由两个转子组成,一个叫转鼓,另一转子是螺旋卸料器(简称螺旋)。工作原理为转鼓与螺旋以一定差速同向高速旋转,物料由进料管连续引入输料螺旋内筒,加速后进入转鼓,在离心力场作用下,较重的固相物沉积在转鼓壁上形成沉渣层。

3.差速的形成是通过设置差速器来实现。转鼓高速旋转时,转鼓内物料随转鼓一同旋转,并受离心力作用,此离心力比重力大许多倍,这样固体颗粒就会从液体中分离出来,从离心机转鼓轴心,沉降到转鼓内壁上,位于转鼓内的螺旋以低于或高于转鼓的转速转动并将沉积的固体颗粒推到出渣口,液相则从离心机排液溢流口离心机转鼓。

4.由上可知,在离心机工作中差速器起到了举足轻重的作用,是复杂而又极为重要部件,是处理污泥分离的关键部件。但是在实际生产使用中,差速器的质量或性能如不稳定,那会使离心机中的液相和固相分离达不到理想效果,固相物进入到液相物中,发生清液污染、管路沉降堵塞的缺陷;更严重是差速器的扭矩承受过大超过额定值,差速器直接损坏,整机无法工作,影响实际生产。

5.因此,如何模拟实际使用工况,测试差速器在不同扭矩环境下的使用情况;测试差速器的负载能力、使用寿命等,是目前本领域技术人员亟待解决的问题。

技术实现要素:

6.为解决现有技术存在的不足,本实用新型提供了一种离心机用差速器性能测试装置,模拟实际使用工况,测试差速器在不同扭矩环境下的使用情况及测试差速器的负载能力、使用寿命。

7.本实用新型的技术方案为:一种离心机用差速器性能测试装置,包括:

8.底座,所述底座上固设有差速器固定支架、减速机支架、扭矩传感器支架、轴承座支架、电动机支架,所述差速器固定支架上固设有待测的差速器;用于为差速器的旋转提供动力的电动机,固设在所述电动机支架上,所述电动机的输出轴与差速器的输入轴传动连接;传动轴,一端与差速器的输出轴传动连接;轴承座,固设在所述轴承座支架上,所述传动轴穿过轴承座;与所述传动轴的另一端连接的扭矩传感器,固设在所述扭矩传感器支架上;减速机,固设安装在减速机支架上,所述减速机的输出轴与所述扭矩传感器连接;涡流制动器,固设在所述底座上,所述涡流制动器的制动轴与所述减速机的输入轴传动连接;联轴器,所述扭矩传感器和所述传动轴之间通过联轴器连接,所述扭矩传感器和所述减速机之间通过联轴器连接;所述减速机和所述涡流制动器通过联轴器连接;所述差速器和电动机之间通过联轴器连接。

9.进一步的,所述联轴器包括第一联轴器、第二联轴器和第三联轴器,所述扭矩传感

器和所述传动轴之间通过第一联轴器连接,所述扭矩传感器和所述减速机之间通过第一联轴器连接;所述减速机和所述涡流制动器通过第二联轴器连接;所述差速器和电动机之间通过第三联轴器连接;第一联轴器包括半联轴器a、半联轴器b和设置在半联轴器a、半联轴器b之间用于连接半联轴器a、半联轴器b的柱销,联轴器b侧面设置有压片;半联轴器a和半联轴器b轴向设置有键槽,侧壁上开设设置有穿透键槽的螺纹孔,螺纹孔内安装有紧定螺钉;第三联轴器包括数量为两个的半联轴器c、设置在两个半联轴器c之间的联轴器弹性体和用于连接两个半联轴器c与联轴器弹性体的螺栓,所述半联轴器c轴向设置有键槽,侧壁上开设有穿透键槽的螺纹孔,螺纹孔内安装有紧定螺钉。

10.进一步的,所述联轴器弹性体的结构为截面是六边形的板状结构。

11.进一步的,所述传动轴为阶梯状轴,包括一体且同轴线的轴头、轴身和轴颈;所述轴头又分为第一轴头和第二轴头,所述第一轴头的直径小于所述第二轴头的直径,所述第二轴头的端面开设有若干组安装孔。

12.进一步的,轴承座设置为两个,两个轴承座之间插入有一轴承隔套,所述轴承隔套内设置有所述传动轴。

13.进一步的,所述底座包括平板、设置在所述平板底部的脚支撑和设置在所述脚支撑底部的减震垫,所述脚支撑为槽钢,所述脚支撑横纵交错分布在所述平板底部。

14.进一步的,所述差速器支架整体呈l型,包括第一立板和与所述第一立板焊接的第一底板,所述第一底板通过螺栓连接在所述底座上,所述第一立板与差速器通过螺栓连接,所述第一立板开设有用于所述差速器的输出轴穿过的第一让位槽。

15.进一步的,所述减速机支架整体呈l型,包括第二立板和与所述第二立板焊接的第二底板,所述第二底板通过螺栓连接在所述底座上,所述第二立板与所述减速机螺栓连接,所述第二立板开设有用于所述减速机的输出轴穿过的第二让位槽。

16.进一步的,所述平板上焊接有t型槽板,所述t型槽板上设置有若干条平行分布的t型槽,所述差速器固定架和所述电动机支架通过t型螺栓和螺母连接在所述t型槽板上。

17.进一步的,离心机用差速器性能测试装置还包括控制器和显示面板,所述控制器与所述电动机、所述扭矩传感器、所述显示面板和所述涡流制动器电连接。

18.本实用新型实施例所达到的有益效果为:

19.本实用新型的实施例采用涡流制动器、减速机、扭矩传感器、轴承座、差速器、电动机分别固设在底座上。被测的离心机用差速器固定于差速器固定支架上,电动机作为动力源带动差速器的输入轴旋转;涡流制动器输出的扭矩传递到减速机上,通过1:50的比例进一步扩大扭矩,再通过扭矩传感器、传动轴、轴承支座,传递到被测差速器的输出端上。本实用新型的实施例给差速器输出部分一个相反的阻力,即可模拟负载,结构简单,效果好,可以检测现有差速器的性能和辅助差速器的设计;可更贴切的模拟实际使用工况,测试差速器在不同扭矩环境下的使用情况;测试差速器的负载能力、使用寿命等。

附图说明

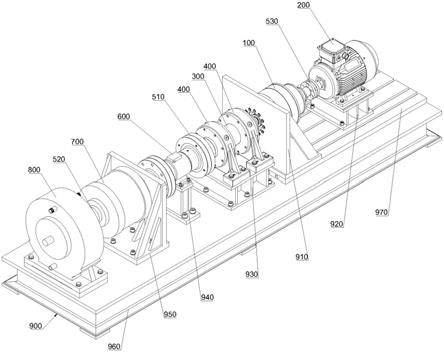

20.图1是本实用新型一实施例的整体结构示意图。

21.图2是本实用新型一实施例的整体结构剖视示意图。

22.图3是本实用新型一实施例的传动轴的剖视示意图。

23.图4是本实用新型一实施例的第一联轴器剖视示意图。

24.图5是本实用新型一实施例的第三联轴器剖视示意图。

25.图中,100、差速器;200、电动机;300、传动轴;310、第一轴头;320、第二轴头;321、安装孔;330、轴身;340、轴颈;400、轴承座;410、轴承隔套;500、联轴器;510、第一联轴器;511、半联轴器a;512、半联轴器b;513、柱销;514、压片;515、第一紧定螺钉;520、第二联轴器;530、第三联轴器;531、半联轴器c;532、联轴器弹性体;533、第二紧定螺钉;534、内六角螺钉;600、扭矩传感器;700、减速机;800、涡流制动器;900、机架;910、差速器固定支架;920、电动机支架;930、轴承座支架;940、扭矩传感器支架;950、减速机支架;960、底座;961、平板;962、脚支撑;963、减震垫;970、t型槽板。

具体实施方式

26.为便于本领域的技术人员理解本实用新型,下面结合附图说明本实用新型的具体实施方式。

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.需要说明的是,当组件被称为“装设于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。当一个组件被认为是“固定于”另一个组件,它可以是直接固定在另一个组件上或者可能同时存在居中组件。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

31.如图1~2所示,本实用新型提供了一种离心机用差速器100性能测试装置,包括:

32.机架900,机架900包括底座960,所述底座960上固设有差速器固定支架910、减速机支架950、扭矩传感器支架940、轴承座支架930、电动机支架920,所述差速器固定支架910上固设有待测的差速器100。

33.还包括用于为差速器100的旋转提供动力的电动机200,固设在所述电动机支架920上,所述电动机200的输出轴与差速器100的输入轴传动连接。具体的,电动机200通过螺栓连接的方式固定安装在电动机支架920上。

34.还包括传动轴300,一端与差速器100的输出端传动连接。

35.还包括轴承座400,通过螺栓连接的方式固定在所述轴承座支架930上,所述传动

轴300穿过轴承座400。

36.还包括与所述传动轴300的另一端连接的扭矩传感器600,通过螺栓连接的方式固定安装在所述扭矩传感器支架940上。

37.还包括减速机700,通过螺栓连接的方式固定安装在减速机支架950上,所述减速机700的输出轴与所述扭矩传感器600连接。

38.还包括涡流制动器800,通过螺栓连接的方式固定安装在所述底座960上,所述涡流制动器800的制动轴与所述减速机700的输入轴传动连接。

39.还包括联轴器500,所述扭矩传感器600和所述传动轴300之间通过联轴器500连接,所述扭矩传感器600和所述减速机700之间通过联轴器500连接;所述减速机700和所述涡流制动器800通过联轴器500连接;所述差速器100和电动机200之间通过联轴器500连接。

40.该实施例中,底座960包括平板961、设置在平板961底部的脚支撑962和设置在脚支撑962底部的减震垫963,具体的,平板961和脚支撑962通过焊接连接,脚支撑962横纵交错的焊接在平板961下部,脚支撑962可以为槽钢,在脚支撑962的底部粘接有减震垫963,以减弱测试过程中因装置运转而产生的振动对测试结果的影响,数量为6个,具体位置可以在底座960的底部四角及底部的中间处。底座960的材料可以选用易焊接的金属材质。

41.差速器固定支架910整体呈l型,包括第一立板和与所述第一立板焊接的第一底板,所述第一底板通过螺栓连接在底座960上,所述第一立板与差速器100通过螺栓连接,所述第一立板开设有用于差速器100的输出轴穿过的第一让位槽,第一让位槽的结构可以为圆形孔,为了增强第一立板和第一底板之间的连接强度,在第一立板和第一底板之间焊接有加强筋和加强支撑。

42.减速机支架950整体呈l型,包括第二立板和与所述第二立板焊接的第二底板,所述第二底板通过螺栓连接在底座960上,所述第二立板与所述减速机700螺栓连接,所述第二立板开设有用于减速机700的输出轴穿过的第二让位槽,第二让位槽的结构可以为圆形孔,为了增强第二立板和第二底板之间的连接强度,在第二立板和第二底板之间焊接有加强筋和加强支撑。

43.扭矩传感器支架940包括焊接为一体的顶板、底板和侧板,底板上设置有用于与平板961螺纹连接的螺纹孔,顶板上设置有用于与所述扭矩传感器600螺栓连接的螺纹孔。

44.轴承座支架930、电动机支架920与扭矩传感器支架940的结构相似,此处不再赘述。

45.为了适用不同的型号、尺寸的差速器100的性能测试,便于差速器100在装置上的安装定位,在底座960的平板961上一端焊接有t型槽板970,t型槽板970上设置有若干条平行分布的t型槽,t型螺栓头放置在t型槽内与差速器固定支架910和电动机支架920通过螺母固定连接。该结构可以将不同型号尺寸的差速器100机电动机200灵活的安装在t型槽板970上,t型螺栓只需在t型槽内滑动选择安装位置,而不用在固定的位置处打安装孔321,省时省力。

46.电动机200为购买件,在该实施例中,电动机200选用西门子的功率为15kw的电动机200。

47.扭矩传感器600为购买件,在该实施例中,选用南通远辰的扭矩传感器600,该扭矩传感器600采用电缆数据传递方式,是用电缆连接输出的形式的工作原理,可以传递静止扭

矩信号、旋转扭矩信号、动态扭矩信号、静态扭矩信号,可以高转速长时间运行。技术指标为:

48.1、量程范围:0.1

‑‑

15000n

·

m;

49.2、精度:0.5%f

·

s;

50.3、适用转速3000转/分以下(任意转速可选);

51.4、环境温度:0℃

‑

50℃;

52.5、频率响应:100μs。

53.减速机700为购买件,在该实施例中,选用青岛核工的减速机700nb12

‑

49,用于增加为涡流制动器800进一步增加扭矩,该减速机700通过1:50的比例进一步扩大扭矩,传递给差速器100的输出轴。

54.涡流制动器800为购买件,在该实施例中,选用南通远辰的扭矩为350nm的电涡流制动器800。

55.联轴器500包括第一联轴器510、第二联轴器520和第三联轴器530,所述扭矩传感器600和所述传动轴300之间通过第一联轴器510连接,所述扭矩传感器600和所述减速机700之间通过第一联轴器510连接;所述减速机700和所述涡流制动器800通过第二联轴器520连接;所述差速器100和电动机200之间通过第三联轴器530连接。

56.如图3所示,传动轴300为阶梯状轴,包括一体且同轴线的轴头、轴身330和轴颈340,其中,与轴承相配合的部分为轴颈340,安装传动零件的部分为轴头,连接轴颈340和轴头的非配合部分轴身330。

57.具体的,轴头又分为第一轴头310和第二轴头320,第一轴头310的直径小于第二轴头320的直径。第二轴头320的端面开设有若干组安装孔321,每组安装孔321对应着与不同型号的差速器100的输出轴相配合的安装孔321,方便在一台离心机用差速器100性能测试装置上能够实现对不同型号、尺寸的差速器100进行性能检测。传动轴300的第二轴头320的端面通过螺栓与差速器100的输出轴固定连接,传动轴300第一轴头310通过第一联轴器510与扭矩传感器600连接、且第一轴头310上设置有用于放置平键的键槽,起连接作用,具体的,该实施例中键槽为两个,上下轴向对称分布。传动轴300的轴颈340设置为两处,分别与两个轴承座400内的轴承配合连接,两个轴承座400之间套装有轴承隔套410,该轴承隔套410用于防止轴承座400内的轴承窜动,传动轴300套在轴承座400和轴承隔套410内。

58.如图4所示,第一联轴器510包括半联轴器a511、半联轴器b512、和设置在半联轴器a511、半联轴器b512之间用于连接半联轴器a511、半联轴器b512的柱销513,半联轴器b512侧面设置有压片514;所述半联轴器a511和半联轴器b512轴向设置有键槽,键槽形状为长条凹槽,半联轴器a511和半联轴器b512侧壁上开设有穿透键槽的螺纹孔,螺纹孔内安装有第一紧定螺钉515。该实施例中,半联轴器a511、半联轴器b512内的键槽设置为两个,上下对称分布,用于放置平键;半联轴器a511的圆周上开设有用于放置柱销513的第一通孔,第一通孔的直径大于柱销513的外径。半联轴器b512的圆周上开设有第二通孔,第二通孔的直径小于柱销513的外径,半联轴器b512与半联轴器a511的连接面处开设有沉孔,沉孔的直径与第一通孔相同,沉孔与第二通孔同心。为了放置柱销513在第一联轴器510内活动,在半联轴器b512侧面设置有压片514,压片514是通过螺栓固定在半联轴器b512上。

59.安装前,检查扭矩传感器600的连接轴和传动轴300的第一轴头310是否同心,调整

位置,确认同心后,安装第一联轴器510。通过调节紧定螺钉在螺纹孔内的位置,来调节联轴器500和轴之间的锁紧力。

60.第二联轴器520和第一联轴器510的尺寸不同但结构相似,区别仅在于柱销513的数量,和键槽的数量不同,此处不再赘述。

61.如图5所示,第三联轴器530包括两个半联轴器c531、设置在两个半联轴器c531之间的联轴器弹性体532和用于连接所述半联轴器c531与联轴器弹性体532的内六角螺钉534,所述半联轴器c531轴向设置有键槽,侧壁上开设有穿透键槽的螺纹孔,螺纹孔内安装有第二紧定螺钉533。联轴器弹性体532的结构为截面是六边形的板状结构。半周联轴器500c圆周上开设有两种圆孔,两种圆孔的直径一大一小,交错分布,数量共6个。联轴器弹性体532的圆周上开设有同一直径的圆孔,该圆孔的分布规律与半周联轴器500c上的两种圆孔的分布相同。联轴器弹性体532的圆心位置开设有圆孔,此圆孔用于使电动机200的输出轴穿过。

62.离心机用差速器100性能测试装置还包括控制器和显示面板,控制器和电动机200,扭矩传感器600、涡流制动器800、显示面板电连接。显示面板能够显示扭矩传感器600的扭矩值。

63.工作过程如下:

64.1、控制器控制,启动电动机200,通过第三联轴器530带动差速器100的输入轴旋转,差速器100开始工作。

65.2、差速器100输出轴旋转,带动传动轴300旋转,传动轴300连接扭矩传感器600,扭矩传感器600连接减速机700,进而带动减速机700旋转,减速机700连接涡流制动器800,进而带动涡流制动器800旋转,此时涡流制动器800未通电,故扭矩传感器600的测得的扭矩几乎为零。此时视为空载状态。

66.3、控制器控制,启动涡流控制器,增大电流,同步施加扭矩,即给差速器100输出轴端随时间变化不断的增加扭矩。此过程中,可观察到显示面板上扭矩传感器600的扭矩值,此扭矩值即为差速器100的测试负载。

67.4、当扭矩传感器600的扭矩值达到差速器100的额定负载时,停止涡流控制器,停止电动机200。

68.反复重复以上步骤。

69.该实施例中采用涡流制动器800、减速机700、扭矩传感器600、轴承座400、差速器100、电动机200的组合连接,被测的离心机用差速器100固定于差速器固定支架910上,电动机200作为动力源带动差速器100的输入轴旋转;涡流制动器800输出的扭矩传递到减速机700上,通过1:50的比例进一步扩大扭矩,再通过扭矩传感器600、传动轴300、轴承支座,传递到被测差速器100的输出端上。该实施例给差速器100输出端一个相反的阻力,即可模拟负载,结构简单,效果好,可以检测现有差速器100的性能和辅助差速器100的设计;可更贴切的模拟实际使用工况,测试差速器100在不同扭矩环境下的使用情况;测试差速器100的负载能力、使用寿命等。

70.以上所述的本实用新型实施方式,并不构成对本实用新型保护范围的限定。任何在本实用新型的精神和原则之内所作的修改、等同替换和改进等,均应包含在本实用新型的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1