一种高效智能的分离计量撬的制作方法

1.本实用新型涉及一种计量撬,特别是涉及一种高效智能的分离计量撬,属于气液分离技术领域。

背景技术:

2.计量撬乃燃气计量装置,一般指把与计量相关的计量仪表、流量计算机、阀门、前后直管段及其它装置等集成安装在一个钢制平台上,可在生产厂组装调试后再运输到生产现场,为提高计量撬的功能性,现有技术中出现了分离计量撬;

3.但现有的分离计量撬在使用的过程中,仅通过分离器对气液进行分离,分离效果较差,影响分离的速率,且无法在使用的过程中进行定量的取用以及分离,实用性较低,因此,本实用新型提出一种高效智能的分离计量撬以解决现有技术中存在的问题。

技术实现要素:

4.本实用新型的主要目的是为了提供一种高效智能的分离计量撬,以解决现有技术中分离速率较低,无法进行定量取用的问题。

5.本实用新型的目的可以通过采用如下技术方案达到:

6.一种高效智能的分离计量撬,包括底座,所述底座顶部的一侧设置有中转罐,所述中转罐的内顶部设置有接触降温机构,所述底座顶部的中间位置处设置有分离器,所述底座顶部远离底座的一侧设置有存放罐,所述中转罐的一侧设置有进气管,所述中转罐与分离器之间设置有螺旋管,所述螺旋管的外侧设置有冷却水仓,且冷却水仓的底部设置有制冷器,所述中转罐的底部安装有排水管,所述分离器的底端与排水管导通,所述排水管上设置有液体流量计,所述排水管的端部安装有第一三通阀,所述第一三通阀的一组输出端与存放罐内部导通,所述分离器上安装有排气管,且排气管上设置有气体流量计,所述排气管的端部安装有第二三通阀,所述第二三通阀底部的输出端与存放罐的内部导通,所述存放罐的中间位置处设置有隔板。

7.优选的:所述接触降温机构包括接触板、降温管和循环泵,所述接触板固定在中转罐的内顶部,所述接触板的内部设置有降温管,所述循环泵安装在冷却水仓的顶部,所述循环泵的输出端与冷却水仓的内部导通,所述循环泵的输出端与降温管的顶部导通,所述降温管的底端通过水管与冷却水仓的内底部导通。

8.优选的:所述接触板靠近进气管的一侧均匀开设有导流槽,且导流槽设置有多组。

9.优选的:所述中转罐的内顶部倾斜设置有挡板,所述挡板与水平面之间的夹角为60

°

,所述进气管上设置有压力调节阀。

10.优选的:所述存放罐外侧的顶部设置有排气口,所述存放罐外侧的底部设置有排液口。

11.优选的:所述排气管靠近分离器的一端安装有捕雾器,所述捕雾器的底部通过管道与分离器的内部导通。

12.本实用新型的有益效果为:

13.本实用新型提供的一种高效智能的分离计量撬,通过中转罐与分离器之间冷却水仓、螺旋管以及制冷器组成的制冷机构的设置,使得分离计量撬不仅能够通过分离器进行气液分离,同时能够在天然气输送的过程中进行冷却分离,提高了分离的效率,另外中转罐内部接触板的设置,配合循环泵以及降温管进行使用,使得天然气在进入到中转罐内部之后能够直接进行接触降温,确保了降温的效果,且能够进行初步的气液分离,实用性更高,排水管上第一三通阀的设置以及排气管上第二三通阀的设置,通过第一三通阀与第二三通阀的一组输出端与存放罐内部导通,使得装置在使用的过程中能够对分离之后的液体进行定量或者直接取用,使用更加方便。

附图说明

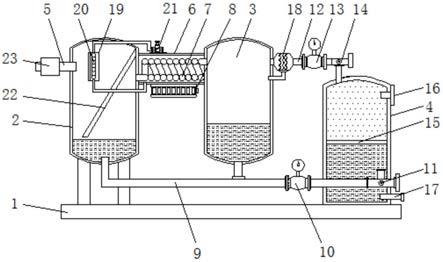

14.图1为本实用新型的主视剖视图;

15.图2为本实用新型的主视图;

16.图3为本实用新型的接触板结构图。

17.图中:1、底座;2、中转罐;3、分离器;4、存放罐;5、进气管;6、冷却水仓;7、螺旋管;8、制冷器;9、排水管;10、液体流量计;11、第一三通阀;12、排气管;13、气体流量计;14、第二三通阀;15、隔板;16、排气口;17、排液口;18、捕雾器;19、接触板;20、降温管;21、循环泵;22、挡板;23、压力调节阀;24、导流槽。

具体实施方式

18.为使本技术领域人员更加清楚和明确本实用新型的技术方案,下面结合实施例及附图对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

19.如图1

‑

图3所示,本实施例提供了一种高效智能的分离计量撬,包括底座1,底座1顶部的一侧设置有中转罐2,中转罐2的内顶部设置有接触降温机构,底座1顶部的中间位置处设置有分离器3,底座1顶部远离底座1的一侧设置有存放罐4,中转罐2的一侧设置有进气管5,中转罐2与分离器3之间设置有螺旋管7,螺旋管7的外侧设置有冷却水仓6,且冷却水仓6的底部设置有制冷器8,中转罐2的底部安装有排水管9,分离器3的底端与排水管9导通,排水管9上设置有液体流量计10,排水管9的端部安装有第一三通阀11,第一三通阀11的一组输出端与存放罐4内部导通,分离器3上安装有排气管12,且排气管12上设置有气体流量计13,排气管12的端部安装有第二三通阀14,第二三通阀14底部的输出端与存放罐4的内部导通,存放罐4的中间位置处设置有隔板15。

20.在本实施例中,如图1、3所示,接触降温机构包括接触板19、降温管20和循环泵21,接触板19固定在中转罐2的内顶部,接触板19的内部设置有降温管20,循环泵21安装在冷却水仓6的顶部,循环泵21的输出端与冷却水仓6的内部导通,循环泵21的输出端与降温管20的顶部导通,降温管20的底端通过水管与冷却水仓6的内底部导通,天然气通过进气管5进入到中转罐2的内部之后直吹在接触板19上,循环泵21将冷却水仓6内部的冷却水抽入到降温管20的内部,对接触板19的外侧进行降温,天然气与接触板19接触之后直接进行降温。

21.在本实施例中,如图3所示,接触板19靠近进气管5的一侧均匀开设有导流槽24,且导流槽24设置有多组,提高了对液体的导流效果。

22.在本实施例中,如图1所示,中转罐2的内顶部倾斜设置有挡板22,挡板22与水平面之间的夹角为60

°

,进气管5上设置有压力调节阀23,通过挡板22提高了天然气在中转罐2内部的停留时间,通过压力调节阀23能够调节进气时的压强。

23.在本实施例中,如图1所示,存放罐4外侧的顶部设置有排气口16,存放罐4外侧的底部设置有排液口17,方便对存放罐4内部定量存储的溶液或者气体进行排放。

24.在本实施例中,如图1所示,排气管12靠近分离器3的一端安装有捕雾器18,捕雾器18的底部通过管道与分离器3的内部导通,能够对气体中的水汽进行吸收,确保气液分离的效果。

25.如图1

‑

图3所示,本实施例提供了一种高效智能的分离计量撬的工作过程如下:

26.步骤1:将气体与进气管5导通,调节压力调节阀23,控制进气时的压强,气体进入到中转罐2的内部之后,直吹在接触板19上,循环泵21将冷却水仓6内部的冷却水抽入到降温管20的内部,对接触板19的外侧进行降温,天然气与接触板19接触之后直接进行降温,气体中的液体达到结露点之后在接触板19上形成水滴,然后顺着导流槽24落入到中转罐2的底部;

27.步骤2:初步降温之后的气体从螺旋管7进入到分离器3的内部,在螺旋管7内部流过之后,通过冷却水仓6内部的冷却水进行彻底降温,彻底降温之后的气体,经过分离器3进行再次气液分离;

28.步骤3:中转罐2底部积存的液体以及分离器3分离之后的液体通过排水管9排出,利用液体流量计10观测产生的液体总量,调节第一三通阀11能够直接对液体进行取用,同时能够将液体存放到存放罐4的底部进行定量取用;

29.步骤4:分离器3分离之后的气体从排气管12排出,利用捕雾器18进行除雾,然后通过气体流量计13检测气体的流量,通过第二三通阀14能够直接将气体进行取用,或者将气体通入到存放罐4的内顶部进行定量取用。

30.以上所述,仅为本实用新型进一步的实施例,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型所公开的范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1