一种模块化往复机械管系振动实验装置

一种模块化往复机械管系振动实验装置

1.技术领域:

2.本发明属于流致振动技术领域,具体涉及一种模块化往复机械管系振动实验装置。

3.

背景技术:

4.往复机械连接管系振动问题在石化等行业中普遍存在,如何从本质上降低因振动过大引起疲劳失效,导致危险介质泄漏、爆炸事故发生的风险具有重大现实意义。根据已有研究发现,现阶段所采用的各种减振措施,均需要分析并确定管道振动原因,指导减振元件安装。就已有的用于管道振动研究的实验平台来说,具有研究功能单一、实验压力较低、搭建管线复杂、搭建后不易改装等缺点,在对管道动态特性的分析上,多为单点测试分析,以某阶或几阶模态为依据,无法从全局上反映系统振动情况,并且对强迫振动管道系统的减振研究效果不佳。

5.基于以上问题,能够设计出一种模块化往复机械管系振动实验装置,可根据实验工况进行搭建,开展基于真实工业状况的基础管路单一因素实验研究,以及可以组合任意工况的综合实验研究,使得实验平台拆装方便,改装升级成本低廉,并且从全局上反映整个管道系统的振动情况,为现场管系减振技术研究提供理论依据显得尤为重要。

6.

技术实现要素:

7.本实用新型的目的是提供一种模块化往复机械管系振动实验装置,这种模块化往复机械管系振动实验装置,能够有效解决现有技术中研究功能单一、实验压力较低、搭建管线复杂、搭建后不易改装、无法从全局上反映系统振动情况和对强迫振动管道系统的减振研究效果不佳等缺点。

8.本实用新型解决其技术问题所采用的技术方案是:这种模块化往复机械管系振动实验装置包括实验台基座、滑动导轨、驱动控制柜、水箱、电磁流量计、压力传感器、振动传感器、实验管路、管线支架,实验台基座底部安装有可拆卸轮毂,实验台基座一侧安装有实验台把手,实验台基座上面纵横交错的布置有滑动导轨,管线支架安装在滑动导轨上,实验管路架设在管线支架上;驱动控制柜安装在实验台基座上,驱动控制柜包括往复泵、变频电机,变频电机与往复泵连接,往复泵的出口管连接实验管路入口,实验管路的出口连接水箱,水箱连接往复泵的入口管,往复泵的出口管与水箱之间还设置旁通管,旁通管上设置有蝶阀;实验管路包括直管段、u型管段、可视化管段、分流实验管段,实验管路中分叉连接处均安装有可控制流通方向的阀门,分流实验管段呈口字型,分流实验管段由t型管相对连接构成且通过变径管连接在实验管路中,实验管路入口处设置闸阀,电磁流量计设置在闸阀前,压力传感器设置在闸阀后,振动传感器设置于实验管路中。

9.上述方案中u型管段与可视化管段串联连接且设置在压力传感器之后,可视化管段通过直管段连接至水箱,分流实验管段的两端连接至直管段;直管段中间处接入一短管,短管的另一端连接至压力传感器之后。

10.上述方案中可视化管段由聚碳酸酯管组成。

11.上述方案中管线支架采用刚性管夹与刚性支架组合或带螺旋弹簧构件的支架与

刚性管夹组合或带碟形弹簧的管夹与刚性支架组合,管线支架可采用能够移动的系列化管线支架,根据试验工况,沿滑动导轨调整安装位置及安装型式。

12.上述方案中实验台基座底部的可拆卸轮毂具有锁定机构,实验装置可进行随意移动与停放,不受实验场地的限制。

13.本实用新型具有以下有益效果:

14.1. 本实用新型采用模块化设计,连接方便且通用性好。试验装置采用模块化设计,可以根据现场实际状况及实验目的,方便快捷搭建实验平台,进行往复泵连接管道振动问题分析方法的实验验证。

15.2.通过变频装置,振源频率可调,可进行不同激励频率对管道动态特性影响实验。

16.3.通过蝶阀,实现管路系统中流量可调,可进行不同流量对管道动态特性影响实验。

17.4.通过可视化管段可观察流体流过各种实验管段后液体的流态;并辅以ldv仪器,用以测试不同流速下不同试件的流场流态。

18.5.通过调节支架的数量、位置及形式进行实验,验证有限元分析结果及减振措施的有效性。

19.6.通过传感器及数据采集与处理系统获取管道运行参数与振动数据同步信息,为模态参数识别与工作变形分析等方法提供数据信息。

20.7.通过建立较为简单的管路系统,流体的流通路径可调(基本管路有直管、90

°

弯管、u型管、t型管、变径管),利用阀门控制管内流体的流通路线,可以流经不同实验工况下所需的管段,完成各种管型实验数值,并对有限元模型进行校核与修正。

附图说明

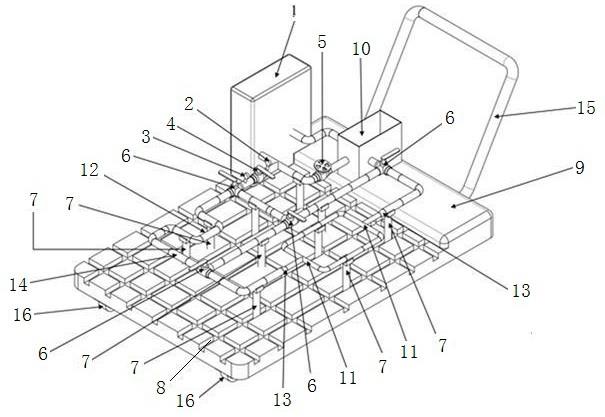

21.图1为本实用新型的结构示意图;

22.图2为本实用新型的l管段流经路线;

23.图3为本实用新型的u管段流经路线;

24.图4为本实用新型的t管段流经路线。

25.图中: 1

‑

驱动控制柜;2

‑

电磁流量计;3

‑

压力传感器;4

‑

闸阀;5

‑

蝶阀;6

‑

可控制流通方向的阀门;7

‑

管线支架;8

‑

滑动导轨;9

‑

实验台基座; 10

‑

水箱;11

‑

t型管;12

‑

u型管;13

‑

变径管;14

‑

可视化管段;15

‑

实验台把手;16

‑

可拆卸轮毂。

26.具体实施方式:

27.下面结合附图对本发明做进一步的说明:

28.如图1所示,这种模块化往复机械管系振动实验装置包括实验台基座9、滑动导轨8、驱动控制柜1、水箱10、电磁流量计2、压力传感计3、实验管路、阀门、管线支架7。采用模块化方式进行搭建,依次连接驱动控制柜1、阀门、u型管段、直管段、t型管段、可视化管段14;将传感元件安装在待测部位,传感元件包括安装于实验管路中的电磁流量计2、压力传感器3、振动传感器,管道支撑结构为整个装置做支撑,利用实验台基座导轨进行支架的移动与固定。试验所用的长直管、短管、90

°

弯头、u型管12、t型管11,变径管13和阀门通过螺栓连接构成试验回路,各种管段均按照一定的标准进行等比例大小的设计。

29.实验台基座9底部安装有四个可拆卸轮毂16,实验台基座9一侧安装有实验台把手

15,实验台基座9上面纵横交错的布置有滑动导轨8,管线支架7安装在滑动导轨8上,管线支架7可以在滑动导轨8上滑动或固定,实验管路架设在管线支架7上,管线支架7可采用能够移动的系列化管线支架,并可根据试验工况需求,沿基座滑动导轨调节安装位置,可用于验证管道约束数量、位置、形式的影响及振动解决方案;驱动控制柜1安装在实验台基座9上方一侧,驱动控制柜1由往复泵、变频电机及其控制装置组成,变频电机与往复泵连接,往复泵起输送流体的作用,通过变频电机驱动往复泵,以达到改变激励频率的目的,往复泵的出口管通过三通连接实验管路和旁通管段,旁通管段上设置有蝶阀5,通过调节阀门的开度大小,实现泵出口管路的流量调节,旁通管段另一端连接水箱10,往复泵的入口管直接连接水箱10;实验管路是按照实验具体要求由长直管、短管、90

°

弯头、u型管12、t型管11、变径管13、可视化管段14和阀门连接构成的实验管路,阀门包括闸阀4和可控制流通方向的阀门6,闸阀4在管路中用来控制管内流体的启闭,实验管路与往复泵和水箱10连接,实验管路分叉连接处安装有可控制流通方向的阀门6(本实施方式中可控制流通方向的阀门6有四个,这四个可控制流通方向的阀门6分布于不同的实验管路分叉连接处,直管段首端、中间、末端各设置一个可控制流通方向的阀门,u型弯管段之前有一个可控制流通方向的阀门,直管段中间的可控制流通方向的阀门与u型弯管段之前的可控制流通方向的阀门之间通过管线连接),u型弯管段由u型管12通过螺栓连接方式组成于试验回路中,主要是为了实际生产中常见的u型管路导致流体流动方向改变进而引起的管道振动问题,分流试验管段由t型管11、变径管13组成,通过螺栓连接方式连接于实验回路中,起分流作用,其中t型管11可以更换为生产中常见的各种具有分流作用的管段,可用于验证由主管路的分支管路引起的管道振动的流固耦合状况及其计算模型。可视化管段14由聚碳酸酯管组成,连接于试验回路中,通过模拟工程中常见的管道振动问题,借助目视或ldv测试,观察管道型式、激励频率等影响下管道内的流场流态,开展阀门快开导致的水锤效应等研究。电磁流量计2、压力传感计3串接在待测部位,电磁流量计2、压力传感计3与装置外部的数据采集系统连接,可精确测量管道运行参数,并与振动数据同步,验证数值计算模型。

30.u型管段与可视化管段14串联连接且设置在压力传感器3之后,可视化管段14通过直管段连接至水箱10,分流实验管段的两端连接至直管段;直管段中间处接入一短管,短管的另一端连接至压力传感器3之后。

31.如图2、图3、图4所示,本实用新型可以用于完成阀门节流下管道振动试验;启动往复泵,流体通过l管段,待其稳定运行后,调节各可控制流通方向的阀门6的开度,改变流向模拟现场管道布置,流体分别通过u型管段和t型管段,模拟实际中遇到的由u型管路导致流体流动方向改变而引起的管道振动问题和由主管路的分支管路引起的管道振动工况,通过调节蝶阀5开度大小,实现泵出口管路的流量调节,利用流量计和压力计监测试验件前后的压降,开展阀门节流诱发管道振动试验,验证数值模拟计算结果,提高管道振动状态评价的准确性。利用可视化管段14,可以观察流场是否发生改变及水锤效应等,验证流场模拟的合理性。

32.实验台基座9设有各种交错不同的滑动导轨8,可实现任意位置任意形式的系列化管夹的安装与固定;并且实验台基座9底部装有可拆卸的轮毂16与锁定机构,可进行随意移动与停放,不受实验场地的限制。

33.管道结构及传感元件,结合数据采集与处理系统,可根据现场实际情况完成实验

平台搭建。管路分叉处采用一种可控制流通方向的阀门,可根据实验所需工况自由调节所需流体路线。

34.安装于实验管路中的压力计、流量计、其他可根据需要添加的传感元件及数据采集与处理系统。其可精确测量管道运行参数,并与振动数据同步,验证数值计算模型。

35.本实用新型可以用于完成阀门节流下管道振动试验;启动往复泵,流体通过l管段,待其稳定运行后,调节各可控制流通方向的阀门6的开度,改变流向模拟现场管道布置,流体分别通过u型管段和t型管段,模拟实际中遇到的由u型管路导致流体流动方向改变而引起的管道振动问题和由主管路的分支管路引起的管道振动工况,通过调节蝶阀5开度大小,实现泵出口管路的流量调节,利用流量计和压力计监测试验件前后的压降,开展阀门节流诱发管道振动试验,验证数值模拟计算结果,提高管道振动状态评价的准确性。利用可视化管段14,可以观察流场是否发生改变及水锤效应等,验证流场模拟的合理性。

36.将管线支架7分别更换为固定支架、限位支架,以及采用刚性管夹与刚性支架组合、带螺旋弹簧构件的支架与刚性管夹、带碟形弹簧的管夹与刚性支架组合、管道阻尼器等形式,即可完成不同型式的支架管夹减振实验。通过调节管道支撑结构的数量,可以开展不同约束数量下的管道振动试验。利用实验台基座滑动导轨,开展约束位置对管线振动的影响实验,验证数值模拟计算结果,提高管道振动状态评价的准确性。

37.本实新型实现实验工况的积木式搭建,开展单一因素以及综合因素实验研究,为实验验证与仿真分析相结合的研究方法提供平台,能够便于开展基于有限元软件的多工况下振动机理分析与减振技术研究,并结合基于工作变形分析的振动可视化技术分析结果,为现场管系减振提供技术支持与服务奠定基础。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1