一种可动态实时测量矿下瓦斯含量的监控系统的制作方法

1.本实用新型属于矿井安全生产监控领域,特别是涉及一种可动态实时测量矿下瓦斯含量的监控系统。

背景技术:

2.瓦斯含量是瓦斯基础参数之一,瓦斯含量值的大小直接影响煤矿瓦斯的治理措施,故瓦斯含量测定是煤矿治理瓦斯的关键工作,而随着对煤矿井隧道的不断开采,对新开采位置的煤层瓦斯含量也需要及时进行测定,并利用可伸缩式风筒抽气将煤矿井内的瓦斯排出煤矿井外,这样才能准确预测瓦斯突出和有效预防瓦斯爆炸,目前,对于瓦斯含量的测定主要依靠取样测定,但对于取样测定,需要测定人员对新开采位置多点取样后再拿至实验室进行测定,测定过程较为繁琐,测定周期长,测定无风险后才能继续开采,从而不能满足快速高效生产的需要,因此,现有技术中仍存在缺点和不足之处。

技术实现要素:

3.本实用新型的目的是为了提供一种可动态实时测量矿下瓦斯含量的监控系统,解决目前在测定矿下瓦斯含量时,测定过程繁琐、测定周期长,不能满足快速高效生产需要的问题。

4.为了解决上述问题本实用新型所采取的技术方案:

5.一种可动态实时测量矿下瓦斯含量的监控系统,包括可伸缩式风筒,所述可伸缩式风筒包括波纹软管,所述波纹软管内沿波纹软管长度方向卡嵌有若干个等距分布的环形筋箍,其特征在于:所述可伸缩式风筒其中一端设置有瓦斯传感器与风速传感器,可伸缩式风筒另一端设置有与瓦斯传感器、风速传感器信号连接的控制器,可伸缩式风筒的上方设置有水平分布的工字型行走梁,每个环形筋箍上方的工字型行走梁上均设置有能沿工字型行走梁的底板滑动的滑行小车,每个环形筋箍外的波纹软管上均缠绕有箍带,所述箍带缠绕波纹软管后两端分别与滑行小车可拆卸固定连接,所述工字型行走梁的底板顶面上沿工字型行走梁长度方向竖直开设有若干个等距分布的凹槽结构,所述凹槽结构的槽底面两侧均固定连接有竖直相对设置的螺纹杆,所述螺纹杆顶面低于工字型行走梁的底板顶面,每个螺纹杆上均螺纹连接有定位螺母,所述定位螺母上方的螺纹杆之间套设有水平设置且能沿螺纹杆滑动的定位板。

6.进一步的,所述滑行小车包括u型车架,所述u型车架的u型开口竖直朝上设置,u型车架的u型开口宽度大于工字型行走梁的底板宽度,u型车架的u型开口内转动连接有两个关于u型车架中心线对称设置且能够沿工字钢行走梁滑动的行走轮。

7.进一步的,所述箍带两端与u型车架可拆卸固定连接,箍带两端与u型车架之间均通过螺栓连接副连接,所述螺栓连接副包括水平设置的锁紧螺栓,所述锁紧螺栓的螺杆依次穿过箍带与u型车架后位于u型车架的u型开口内且螺纹连接有锁紧螺母,锁紧螺栓的头部与u型车架外侧面抵接,所述锁紧螺母与u型车架的内侧面抵接。

8.进一步的,每两个相邻凹槽结构之间的距离为l1,所述可伸缩式风筒伸展后每两个相邻环形筋箍之间的距离为l2,l1≤l2。

9.进一步的,所述工字型行走梁由若干节依次相接的工字型连接板形成,每个工字型连接板上均设置所述滑行小车与所述箍带,所述工字型连接板包括水平设置的顶板,所述顶板底面的中间位置固定连接有与顶板垂直且与顶板等长的连接板,所述连接板底面上固定连接有与顶板平行的底板,连接板其中一端的端面上设置有插接杆,连接板另一端的端面上开设有与插接杆形状适配的插接孔,连接板两侧的底板顶面上均开设所述凹槽结构,所述凹槽结构在每个工字型连接板上开设的位置相同。

10.进一步的,所述工字型连接板两端的底面上均设置有竖直分布的紧固钉,所述紧固钉的尖端竖直朝上设置并依次穿过底板、连接板与顶板后位于顶板上方,紧固钉底端设置有弧形帽。

11.进一步的,它还包括显示器,所述显示器与控制器电连接。

12.采用上述技术方案,本实用新型的有益效果:

13.本实用新型通过设置工字型行走梁、滑行小车与箍带可以带动可伸缩式风筒在煤矿井隧道内伸展,具体的,在使用时,工字型行走梁安装在煤矿井隧道顶部,箍带缠绕可伸缩式风筒后与滑行小车连接从而可以使可伸缩式风筒沿工字型行走梁伸展,可伸缩式风筒伸展后可以通过凹槽结构、螺纹杆、定位螺母与定位板形成的限位机构对伸展后的可伸缩式风筒位置进行固定,这样随着煤矿井隧道的不断开采,位于可伸缩式风筒一端的瓦斯传感器与风速传感器可以随着伸缩式风筒的不断伸展而进入煤矿井中,并将测定信号传输至控制器,从而可以对新开采位置的瓦斯含量进行实时动态测定,缩短测定周期,能满足快速高效生产需要。

附图说明

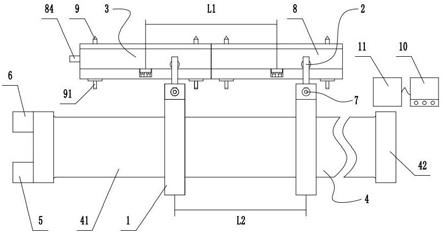

14.图1为本实用新型的结构示意图;

15.图2为图1中部分结构的立体结构示意图;

16.图3为图2中a处局部放大的结构示意图;

17.图4为图2的主视示意图;

18.图5为图4中b处局部放大的结构示意图;

19.图6为图2的右视示意图。

20.附图标记:1、箍带;2、滑行小车;21、u型车架;22、行走轮;23、轮轴;3、工字型行走梁;31、凹槽结构;32、螺纹杆;33、定位螺母;34、定位板;4、可伸缩式风筒;41、波纹软管;42、环形筋箍;5、瓦斯传感器;6、风速传感器;7、螺栓连接副;71、锁紧螺栓;72、锁紧螺母;8、工字型连接板;81、顶板;82、连接板;83、底板;84、插接杆;85、插接孔;9、紧固钉;91、弧形帽;10、显示器;11、控制器。

具体实施方式

21.为使本实用新型的目的、技术方案和有益效果更加清楚,下面结合附图对本实用新型实施方式作进一步详细描述。

22.如图1至图6所示,本实用新型提供了一种可动态实时测量矿下瓦斯含量的监控系

统,包括可伸缩式风筒4,可伸缩式风筒4包括波纹软管41,波纹软管41内沿波纹软管41长度方向卡嵌有若干个等距分布的环形筋箍42,可伸缩式风筒4其中一端设置有瓦斯传感器5与风速传感器6,可伸缩式风筒4另一端设置有与瓦斯传感器5、风速传感器6信号连接的控制器11,具体的,瓦斯传感器5、风速传感器6与控制器11均为现有技术,控制器11可以选用plc控制系统用于接收瓦斯传感器5与风速传感器6的传输信号,并根据传输信号可以对采出煤炭的瓦斯涌出量进行分析总结,在使用时,控制器11位于煤矿井隧道外,瓦斯传感器5与风速传感器6随着可伸缩式风筒4进入煤矿井隧道内,瓦斯传感器5与风速传感器6和控制器11信号连接的方式可以选用无线连接,这样控制器11在煤矿井隧道外的位置只要满足与瓦斯传感器5、风速传感器6信号连接即可;其次,可伸缩式风筒4上方设置有水平分布的工字型行走梁3,每个环形筋箍42上方的工字型行走梁3上均设置有能沿工字型行走梁3的底板滑动的滑行小车2,每个环形筋箍42外的波纹软管41上均缠绕有箍带1,箍带1缠绕波纹软管41后两端分别与滑行小车2可拆卸固定连接,箍带1可以为钢带或者钢丝绳捆扎而成,箍带1在外力作用下可以产生形变而箍紧环形筋箍42位置的波纹软管41,最后,工字型行走梁3的底板顶面上沿工字型行走梁3长度方向竖直开设有若干个等距分布的凹槽结构31,凹槽结构31的槽底面两侧均固定连接有竖直相对设置的螺纹杆32,螺纹杆32顶面低于工字型行走梁3的底板顶面,每个螺纹杆32上均螺纹连接有定位螺母33,定位螺母33上方的螺纹杆32之间套设有水平设置且能沿螺纹杆32滑动的定位板34,具体的,当滑动小车2需要在工字型行走梁3上滑动时,定位板34顶面与工字型行走梁3的底板顶面齐平,当滑动小车2需要在工字型行走梁3上固定时,可以通过转动定位螺母33使定位板34高度下降,这样,凹槽结构31、螺纹杆32、定位螺母33与定位板34可以形成用于固定滑动小车2位置的限位机构,而随着对煤矿井隧道的不断开采,可伸缩式风筒4在外力作用下比如人工推拉由靠近煤矿井隧道出口位置向内依次伸展,这样瓦斯传感器5与风速传感器6可以始终位于煤矿井隧道新开采位置实时测定瓦斯含量。

23.瓦斯含量由控制器11内存储的数学模型计算得出,具体的,采用如下公式:其中,q为瓦斯浓度由瓦斯传感器5测定,显示为百分比;k为落煤涌出系数,k的取值范围大于0.5小于1;v为单位时间内的风量,单位为立方米,由风速传感器6测出风速后与单位时间、可伸缩式风筒4的竖直截面面积相乘得出;m为单位时间内煤炭开采重量,单位为吨,由开采速度乘以单位时间得出,开采速度一定,单位时间由测定人员输入控制器11内,w为一吨煤中瓦斯含量,单位为立方米每吨。

24.通过设置工字型行走梁3、滑行小车2与箍带1可以带动可伸缩式风筒4在煤矿井隧道内伸展,具体的,在使用时,工字型行走梁3安装在煤矿井隧道顶部,箍带1缠绕可伸缩式风筒4后与滑行小车2连接从而可以使可伸缩式风筒4沿工字型行走梁3伸展,可伸缩式风筒4伸展后可以通过凹槽结构31、螺纹杆32、定位螺母33与定位板34形成的限位机构对伸展后的可伸缩式风筒4位置进行固定,这样随着煤矿井隧道的不断开采,位于可伸缩式风筒4一端的瓦斯传感器5与风速传感器6可以随着伸缩式风筒的不断伸展而进入煤矿井中,并将测定信号无线传输至控制器11,从而可以对新开采位置的瓦斯含量进行实时动态测定,缩短测定周期,能满足快速高效生产需要。

25.进一步的,瓦斯基础参数中还包括瓦斯压力,对于瓦斯压力可以由瓦斯含量推导

得出,具体的公式如下:其中,w为瓦斯含量,a、b为已知常数,a的取值范围为二十至三十,b的取值范围为一至三,这样得出瓦斯含量后即可得出瓦斯压力值,根据测定新开采位置的瓦斯含量和瓦斯压力数据还可以预测未知前方十米至二十米煤层中赋存的瓦斯含量和瓦斯压力,并与标准临界值对比,标准临界值为gb/t23250

‑

2009中规定的瓦斯含量标准值;aq/t1047

‑

2007中规定的瓦斯压力标准值,若超标可形成超前预警,从而指导安全生产。

26.进一步的,滑行小车2具体的结构如下:如图1、图2、图4与图6所示,滑行小车2包括u型车架21,u型车架21的u型开口竖直朝上设置,u型车架21的u型开口宽度大于工字型行走梁3的底板宽度,u型车架21的u型开口内转动连接有两个关于u型车架21中心线对称设置且能够沿工字钢行走梁3滑动的行走轮22,具体的,u型车架21的u型开口内设置有两个水平相对分布的轮轴23,行走轮22套设在轮轴23上并与轮轴23转动连接,通过这样的设置方式,滑行小车2可以沿工字型行走梁3的底板滑动,而凹槽结构31等形成的限位机构为固定行走轮22位置,进而滑行小车2可以固定伸展后的可伸缩式风筒4位置。

27.进一步的,箍带1与滑行小车2可拆卸固定连接的具体方式如下:如图1、图2、图4与图6所示,箍带1两端与u型车架21可拆卸固定连接,箍带1两端与u型车架21之间均通过螺栓连接副7连接,螺栓连接副7包括水平设置的锁紧螺栓71,锁紧螺栓71的螺杆依次穿过箍带1与u型车架21后位于u型车架21的u型开口内且螺纹连接有锁紧螺母72,锁紧螺栓71的头部与u型车架21外侧面抵接,锁紧螺母72与u型车架21的内侧面抵接,通过设置螺栓连接副7来连接箍带1与滑行小车2,在箍带1缠绕固定可伸缩式风筒4后,可以便于将箍带1安装在滑行小车2上。

28.进一步的,如图1所示,每两个相邻凹槽结构31之间的距离为l1,可伸缩式风筒4伸展后每两个相邻环形筋箍42之间的距离为l2,l1≤l2,通过这样的设置方式,在每两个相邻环形筋箍42之间的波纹软管41完全伸展或者部分伸展后,相邻的滑行小车2都可以正好处于工字型行走梁3上的凹槽结构31位置,进而对可伸缩式风筒4进行固定,当波纹软管41完全伸展时,l1=l2。

29.进一步的,由于煤矿井隧道的长度会随着煤炭的开采不断延伸,故工字型行走梁3的长度也需要进行相应调整,因此,如图1至图6所示,工字型行走梁3由若干节依次相接的工字型连接板8形成,每个工字型连接板8上均设置所述滑行小车2与所述箍带1,工字型连接板8包括水平设置的顶板81,顶板81底面的中间位置固定连接有与顶板81垂直且与顶板81等长的连接板82,连接板82底面上固定连接有与顶板81平行的底板83,连接板82其中一端的端面上设置有插接杆84,连接板82另一端的端面上开设有与插接杆84形状适配的插接孔85,通过这样的设置方式,可以随着煤矿井隧道长度的不断延伸而相应延长工字型行走梁3长度,从而满足使用需求;此外,连接板82两侧的底板83顶面上均开设所述凹槽结构31,凹槽结构31在每个工字型连接板8上开设的位置相同,由于波纹软管41伸展后长度一定,通过这样的设置方式,当滑行小车2运行至凹槽结构31位置时,不影响其对可伸缩式风筒4的位置进行固定。

30.进一步的,工字型行走梁3安装在煤矿井隧道内的具体方式如下:如图1、图2、图4与图6所示,工字型连接板8两端的底面上均设置有竖直分布的紧固钉9,紧固钉9的尖端竖

直朝上设置并依次穿过底板83、连接板82与顶板81后位于顶板81上方,紧固钉9底端设置有弧形帽91,具体的,在煤矿井隧道内安装工字型行走梁3时,可以采用外物比如锤头或斧头击打弧形帽91将紧固钉9尖端插入煤矿井隧道顶部以固定工字型行走梁3位置。

31.进一步的,如图1所示,它还包括显示器10,显示器10与控制器11电连接,显示器10可以直接显示测定结果,进一步便于测定人员测定。

32.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的实用新型范围内。本实用新型要求保护范围由所附的权利要求书及等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1