热波成像涂层厚度测量系统的制作方法

1.本发明涉及一种基于热波成像技术的涂层厚度检测系统,属红外无损检测技术领域。

背景技术:

2.随着科学技术的快速发展,涂层的应用越来越广泛,工业界对涂层厚度及缺陷的测量提出了更高的要求,比如要求在线、非接触、实时检测等等。目前对涂层厚度的检测所使用的常规手段主要包括涡流、超声、x射线、探针法和光学法等,但这些方法不能完全满足现代工业对涂层检测的要求,如涡流法对衬底材料性质有要求,必须具有电磁特性;超声法需要耦合剂,并且不能有效测量薄的涂层;x射线要求样品必须是可进行透射检测,并且有特殊安全防护的要求;探针法属接触型的检测,对样品具有损伤;而光学法要求膜层必须是透明介质,且具有较高光洁度,等等。目前多数涂层都具有厚度薄、非透明、脆弱易受损等特性,因此满足这些膜层的测量需要采用更先进的技术手段。

3.热波成像技术是近代发展起来的一项无损检测手段,其基本原理是采用热激励源对试件表面进行加热,产生热脉冲并向试件内部传播,当热波在试件内部遇到缺陷或者热阻抗发生变化的地方热能就会产生一部分反射回到试件的表面,在试件表面形成动态的温度分布。采用红外热像仪记录试件表面温度随时间变化的信息,再通过图像处理对热波信号进行校正、数据处理和分析,实现对膜层厚度的检测。相比传统的无损检测手段,热波成像技术具有独特的优势,比如非接触、大面积快速成像、适合非透明涂层、对材料的热学性质敏感等,可以满足现代工业中对膜层厚度检测的需求。

4.但是,热波成像技术是一种间接的测量方法,结果是通过多种物理参数综合测量并计算获得的,因此容易受到多种外在因素的影响而发生系统漂移,如零部件的老化、环境条件的变化、及操作手法的改变,等等。这些都会影响到检测的精度,需要进行补偿校正。另外热波成像检测涂层时,检测到的信号与涂层厚度的关系复杂,无法用简单公式进行计算,因此为涂层厚度的精确测量带来困难。

技术实现要素:

5.本发明的目的就是针对目前热波成像涂层检测技术的不足,提出一种新的检测系统,该系统基于传统热波成像无损检测技术,集成一种或多种参考试片,放置于热成像仪的成像视场中,与被测试件同步进行检测,利用已知参数的参考试片的检测结果将系统漂移量计算出来,并对被测试件的检测值进行修正,得到正确的结果。

6.对于涂层厚度检测,参考试片采用与被测试件涂层相同或相似的涂层,厚度分布在一定范围内,该范围包括被测试件的涂层厚度,对这些参考试片进行检测,将检测结果进行拟合,得到反映涂层厚度与热波成像测量值之间的关系曲线。这样在检测被测试件时,用获得的测量值在关系曲线上便可得到对应的涂层厚度。

附图说明

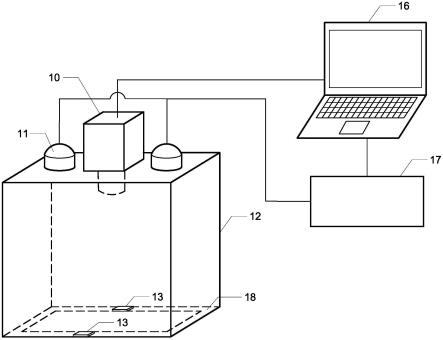

7.图1为本发明的一种装置示意图;

8.图2为热波成像检测原理示意图;

9.图3为本发明的一种装置三维示意图;

10.图4热成像仪视场与参考试片示意图;

11.图5为利用参考试片对系统漂移检测校正的示意图;

12.图6为利用多个参考试片对被测试件涂层厚度进行检测的示意图。

具体实施方式

13.为了使本发明的特点能够更好地被理解,以下将结合具体附图和实施例对本发明做进一步说明。

14.首先介绍一下热波成像的基本原理,如图2所示,热激励源11对被测试件14的表面进行加热,加热可以是高能量短脉冲的形式,或者是强度调制的所谓锁相形式。所产生的热波21向被测试件的内部传播,当遇到涂层15和基板的界面23时,一部分透射热波24继续往样品内部传播,另外一部分反射热波22将会反射回到样品表面,热波反射回来的时间、强度等是与涂层的厚度及涂层与基底材料的物理特性相关。通过检测热波信号的随时间变化关系,便可以得到涂层的厚度等信息。

15.在热波成像的检测过程中,被测试件表面的温度决定于热激励能量、表面光能吸收率、材料热容量、密度、热扩散系数、以及环境温度等。表面温度和热激励能量为正比关系,和系统漂移也是线性关系,因此可以通过同时检测参考试片和被测试件的方法,对数据进行归一化处理,达到消除热激励能量和系统漂移所产生的影响。

16.图1所示的是本发明的系统示意图,系统由热成像仪10、热激励源11,、支撑架12、参考试片13、信号采集处理模块16、热激励驱动17等组成。热成像仪10固定在支撑架12的上端,参考试片固定在支撑架12的下部靠近被测试件一侧,并处于热成像仪10的视场范围内。参考试片可以是一种或者多种,其作用有两个,一是用于对系统漂移进行校正,例如激励源的强度发生变化起伏,或者设备所用的零部件随时间发生老化,以及环境温湿度的改变等。这种参考试片的材质可以和被测试件材质的不同,但最好是相似物理特性的。参考试片的另外一种作用是对涂层测厚进行定标,这种参考试片应尽量与被测试件的基底和涂层材料相同,这样才能得到可靠的测量结果。

17.图3所示的是本发明装置的立体示意图,在支撑架12的底部设有用于承载参考试片13的试片托台18,试片托台18处于视场中,起到固定参考试片13的作用,同时对参考试片13起到保护和隐蔽作用。图4所示的是试片托台18、参考试片13、支撑架12的外框25、和热成像仪10的视场24之间的空间关系,参考试片13处于热成像仪10视场24的边缘部分,在呈现检测结果时,视场里的托台区域将被隐去,因此在检测结果的图像中参考试片13看不到。

18.通常系统发生漂移时,包括环境条件的变化,会对参考试片13和被测试件14产生同样比例的影响,如图5所示,由于参考试片13的各种参数都是已知,因此当测量结果发生变化时,通常都是由于外在条件的改变引起的,将会对被测试件14产生同样影响。利用参考试片13的测量数值对被测试件14的测量数值进行修正,便可得到被测试件14的正确数值。

19.当进行涂层厚度测量时,测量结果和涂层与基底材料的多个物理参数有关,由于

这些物理参数通常是无法精确知道的。另外还有多种影响因素不能充分考虑到,因此直接测量出涂层厚度是有困难的。为此可以采用定标曲线的方法,如图6所示,采用几个具有不同厚度的参考试片13,测出这些不同厚度参考试片13的热波信号值,在热波信号与涂层厚度对应的坐标上进行数值拟合,得到定标曲线。在检测被测试件14时,将得到的热波信号进行对比,便可得知被测试件14的涂层厚度。通常参考试片13采用与被测试件14相同或很相近的材料,参考试片13的涂层厚度分布在被测试件14涂层厚度范围附近,以获得更好的检测精度。

20.本发明主要应用在涂层厚度的测量上,包括单层或多层结构,但也可以应用于对涂层的其它物理参数的检测,如涂层及衬底材料的热学特性、力学参数、及涂层与衬底的粘合质量等。

21.以上对本发明的描述为说明性的,而非限制性,在权利要求书的范围中对其进行修改、变化及等效,都将落于本发明的保护范围。

技术特征:

1.一种热波成像涂层厚度测量系统,其特征在于包括:热激励源,用于在被测试件表面激发热波;热成像仪,用于采集被测试件表面的热波信号;数据处理装置,用于对采集的热波图像进行分析处理;支撑框架,用于承载所述热成像仪,保持所述热成像仪与被测试件之间的工作距离;参考试片,安置在支撑框架上靠近被测试件的部位,并处于所述热成像仪的视场范围内,用于为被测试件的检测结果提供修正依据。2.根据权利要求1所述的一种热波成像涂层厚度测量系统,其特征在于包括多个参考试片,分布于所述热成像仪视场内的不同区域。3.根据权利要求1所述的一种热波成像涂层厚度测量系统,其特征在于所述参考试片具有与被测试件相同或相似热学、力学性质的涂层与基底材料。4.根据权利要求1所述的一种热波成像涂层厚度测量系统,其特征在于多个所述参考试片具有不同的涂层厚度,厚度范围分布在与被测试件涂层厚度相邻区域。5.根据权利要求1所述的一种热波成像涂层厚度测量系统,其特征在于所述支撑框架底部具有与检测平面平行的试片托台,用于安放所述参考试片。

技术总结

本发明涉及一种热波成像涂层检测系统,该系统集成了参考试片,与被测试件同处于热成像仪的视场中,并同时进行热激励和热波成像检测,利用已知涂层参数的参考试片的测量结果对被测试件的初步检测值进行修正,得到被测试件的准确结果。的准确结果。的准确结果。

技术研发人员:陈飞 张凯 江海军 何涛 陈思琪 陈力

受保护的技术使用者:南京诺威尔光电系统有限公司

技术研发日:2021.07.04

技术公布日:2022/7/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1