一种安放式压力测点异种钢角焊缝相控阵超声检测试块的制作方法

1.本实用新型涉及一种超声对比试块,具体涉及一种安放式压力测点异种钢角焊缝相控阵超声检测试块。

背景技术:

2.在火力发电厂的四大管道中,存在大量的压力测点,压力测点与主管以管座角焊缝的形式连接。接管座角焊缝坡口形式和结构复杂,接管座和主管的厚度相差较大,在角焊缝的焊接过程中由于冷却速度较快,容易出现气孔、裂纹等缺陷,焊接质量难以保证。尤其是许多电厂四大管道压力测点的接管座材质为奥氏体钢,而主管的材质为铁素体钢,接管座角焊缝为异种钢焊缝,接管形式为安放式。一方面,由于奥氏体钢线膨胀系数比铁素体钢的线膨胀系数一般大30%~50%左右,在焊接过程中必然在焊缝和母材的交界处造成较大的应力状态;另一方面,由于管道内高温高压蒸汽介质作用力及介质流动的存在,使管座产生一定的振动,从而产生振动应力。上述两方面都会导致压力测点接管座角焊缝处的焊接缺陷不断扩展,引起管座泄漏失效,导致机组“非停”,对保障电力供应、节能减排方面造成较大的影响。

3.目前,针对安放式管座角焊缝的检测多以常规检测为主,主要是渗透检测、磁粉检测、超声检测。其中渗透检测、磁粉检测仅可对仅可对焊缝表面和近表面缺陷进行检测,无法对服役设备焊缝内部和根部缺陷进行检测。超声检测虽然对气孔、裂纹等缺陷比较敏感,检测灵敏度较高,且操作不会受现场条件的太多限制,但是对于接管角焊缝,由于其结构复杂,检测时会受到接管曲率、壁厚和马鞍状焊缝形式等因素的影响,加上检测位置的限制,检测时信号识别难度大,缺陷定位困难;而且对异种钢角焊缝,由于奥氏体晶粒粗大,对超声波造成很大的衰减,普通超声检测手段更是难以判断识别缺陷信号。

4.相控阵超声检测技术由于采用电子控制方式实现超声波声束的偏转和聚焦,可用一个探头实现多个角度常规超声波探头的检测功能。针对安放式压力测点异种钢角焊缝,需要设计一种相控阵超声检测专用试块,以校准相控阵检测仪、调节检测灵敏度,协助制定相控阵检测工艺,保证压力测点接管座异种钢角焊缝内气孔、裂纹内缺陷准确检出。

技术实现要素:

5.本实用新型的目的在于克服上述现有技术的缺点,提供了一种安放式压力测点异种钢角焊缝相控阵超声检测试块,该测试块能够针对安放式压力测点异种钢角焊缝,实现对相控阵检测仪的校准及检测灵敏度的调节。

6.为达到上述目的,本实用新型所述的安放式压力测点异种钢角焊缝相控阵超声检测试块包括模拟管道筒体及模拟压力测点接管,模拟压力测点接管的端部通过接管座角焊缝焊接于模拟管道筒体的表面,且接管座角焊缝内设置有模拟气孔人工缺陷及模拟裂纹人工缺陷。

7.所述接管座角焊缝为马鞍状,模拟气孔人工缺陷及模拟裂纹人工缺陷位于模拟管

道筒体的两侧。

8.接管座角焊缝的焊缝宽度为15mm,接管座角焊缝的高度为10mm。

9.模拟气孔人工缺陷为直径为2mm的球孔,模拟气孔人工缺陷的中心与模拟压力测点接管外壁之间的水平距离为4mm,模拟气孔人工缺陷的中心与模拟管道筒体上表面之间的垂直距离为5mm。

10.模拟裂纹人工缺陷的长度为5mm,模拟裂纹人工缺陷的宽度为0.5mm,模拟裂纹人工缺陷的高度为5mm,模拟裂纹人工缺陷的中心与模拟压力测点接管之间的水平距离为3mm,模拟裂纹人工缺陷的中心与模拟管道筒体的上表面之间的垂直距离为5mm。

11.模拟管道筒体的材质为p91,模拟压力测点接管的材质为1cr18ni9ti。

12.模拟管道筒体为瓦片状,模拟管道筒体的外径为600mm,模拟管道筒体的壁厚为30mm。

13.模拟压力测点接管的外径为36mm,模拟压力测点接管的壁厚8mm。

14.本实用新型具有以下有益效果:

15.本实用新型所述的安放式压力测点异种钢角焊缝相控阵超声检测试块在具体操作时,根据实际中气孔缺陷及裂纹缺陷的位置设计检测试块,在实际应用时,通过相控阵超声检测仪及相控阵超声探头完成对模拟气孔人工缺陷及模拟裂纹人工缺陷的扫查检测,将检测的结果与两个缺陷的实际位置及深度进行对比,并以此校准相控阵检测仪,调节检测灵敏度,协助制定相控阵检测工艺,保证压力测点接管座异种钢角焊缝内气孔、裂纹内缺陷能够准确检出,操作方便、实用性强。

附图说明

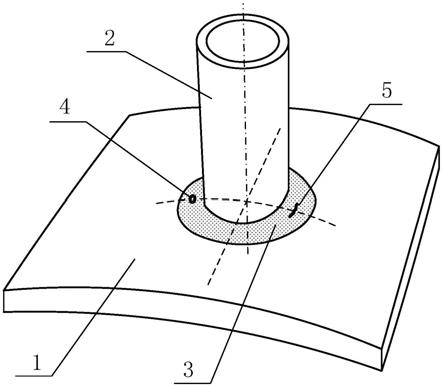

16.图1为本实用新型的结构示意图;

17.图2为本实用新型的剖视图;

18.图3为本实用新型的俯视图。

19.其中,1为模拟管道筒体、2为模拟压力测点接管、3为接管座角焊缝、4为模拟气孔人工缺陷、5为模拟裂纹人工缺陷。

具体实施方式

20.为了使本技术领域的人员更好地理解本实用新型方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,不是全部的实施例,而并非要限制本实用新型公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本实用新型公开的概念。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

21.在附图中示出了根据本实用新型公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

22.参考图1、图2及图3,本实用新型所述的安放式压力测点异种钢角焊缝相控阵超声检测试块包括模拟管道筒体1及模拟压力测点接管2,模拟压力测点接管2的端部通过接管座角焊缝3焊接于模拟管道筒体1的表面,且接管座角焊缝3内设置有模拟气孔人工缺陷4及模拟裂纹人工缺陷5。

23.所述接管座角焊缝3的形状为马鞍状,接管座角焊缝3的焊缝宽度为15mm,接管座角焊缝3的高度为10mm。

24.模拟气孔人工缺陷4及模拟裂纹人工缺陷5位于模拟管道筒体1的两侧。模拟气孔人工缺陷4为直径为2mm的球孔,模拟气孔人工缺陷4的中心与模拟压力测点接管2外壁之间的水平距离为4mm,模拟气孔人工缺陷4的中心与模拟管道筒体1上表面之间的垂直距离为5mm。

25.模拟裂纹人工缺陷5的长度为5mm,模拟裂纹人工缺陷5的宽度为0.5mm,模拟裂纹人工缺陷5的高度为5mm,模拟裂纹人工缺陷5的中心与模拟压力测点接管2之间的水平距离为3mm,模拟裂纹人工缺陷5的中心与模拟管道筒体1的上表面之间的垂直距离为5mm。

26.模拟管道筒体1的材质为p91,模拟管道筒体1为瓦片状,模拟管道筒体1的外径为600mm,模拟管道筒体1的壁厚为30mm。

27.模拟压力测点接管2的材质为1cr18ni9ti,模拟压力测点接管2的外径为36mm,模拟压力测点接管2的壁厚8mm。

28.本实用新型的具体操作过程为:

29.根据模拟压力测点接管2的厚度选择合适频率的相控阵超声探头,将相控阵超声探头置于模拟压力测点接管2的表面,并提前对相控阵超声探头表面进行适当抛磨,以使相控阵超声探头与模拟压力测点接管2表面良好耦合;调节相控阵超声探头与接管座角焊缝3之间的距离,通过相控阵超声检测仪及相控阵超声探头完成对模拟气孔人工缺陷4及模拟裂纹人工缺陷5的扫查检测,将检测的结果与两个缺陷的实际位置及深度进行对比,并以此校准相控阵检测仪,调节检测灵敏度,协助制定相控阵检测工艺,保证压力测点接管座异种钢角焊缝内气孔及裂纹内缺陷能够准确检出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1