温度套管接管角焊缝和对接焊缝检测用相控阵超声试块的制作方法

1.本实用新型涉及一种超声对比试块,具体涉及一种温度套管接管角焊缝和对接焊缝检测用相控阵超声试块。

背景技术:

2.目前火电厂超超临界机组主蒸汽管道温度均已超过600℃,随着650℃/700℃超超临界发电和关键部件高温金属材料的研发与应用,四大管道蒸汽参数将会进一步提高。这种高温高压蒸汽在管道中持续流动必须进行温度的连续测量,因此温度套管在管道上的焊接可靠性成为机组安全运行的重要保障。

3.图1所示为一种传统的温度测点套管结构示意图。在温度套管和主管道之间,通过一段接管座进行过渡连接,其中温度套管为奥氏体不锈钢材质,主管道和接管座为铁素体合金钢材质。不锈钢材质温度测点套管采用全焊透结构通过异种钢焊缝与接管座相连接。该中温度测点的缺点和不足之处在于:1)不锈钢温度套管与接管座的连接属于异种钢焊接结构,两者之间的化学成分和热膨胀系数差别较大,异种钢焊缝与接管座之间的熔合界面容易开裂;2)不锈钢温度套管内部为悬臂结构,机组运行过程中会在蒸汽作用下发生振动,导致不锈钢温度套管在上部发生断裂,或轻微的坡口未熔合也会引起焊缝界面发生开裂泄露,甚至脱落;

4.3)温度测点接管在与主管道焊接过程中,因为坡口角度小,容易形成气孔、根部未焊透等缺陷,在长期运行中容易产生应力集中,从而导致此处交行开裂泄漏,严重影响机组的安全稳定运行。上述三方面都会导致温度套管接管的焊接缺陷不断扩展,引起管座泄漏失效,导致机组“非停”,对保障电力供应、节能减排方面造成较大的影响。

5.相控阵超声检测技术由于采用电子控制方式实现超声波声束的偏转和聚焦,可用一个探头实现多个角度常规超声波探头的检测功能。针对上述存在的问题,需要设计一种用于温度测点接管角焊缝和对接焊缝检测的相控阵超声对比试块,用于仪器和探头的组合性能的校验、检测灵敏度调节、缺陷大小和深度的确定。

技术实现要素:

6.本实用新型的目的在于克服上述现有技术的缺点,提供了一种温度套管接管角焊缝和对接焊缝检测用相控阵超声试块,该试块能够用于相控阵仪器及相控阵探头组合的性能校验、检测灵敏度的调节、缺陷大小及深度的确定。

7.为达到上述目的,本实用新型所述的温度套管接管角焊缝和对接焊缝检测用相控阵超声试块包括主管道、温度测点接管及温度套管;温度测点接管的一端通过角焊缝焊接于主管道的表面,温度套管的端部通过对接焊缝与温度套管的另一端相焊接,角焊缝的内部设置有气孔人工缺陷及根部未焊透人工缺陷,对接焊缝内部设置有坡口未熔合人工缺陷及裂纹人工缺陷。

8.主管道及温度测点接管的材质均为铁素体合金钢,温度套管的材质为奥氏体不锈

钢。

9.角焊缝为安放式结构,角焊缝采用全焊透形式,温度测点接管的端部与角焊缝相接触的位置处设置有45

°

的v形坡口,气孔人工缺陷及根部未焊透人工缺陷分别设置于温度测点接管的两侧。

10.气孔人工缺陷为直径为2mm的球形孔洞,气孔人工缺陷的中心与主管道上表面之间的距离为3mm,气孔人工缺陷的中心与温度测点接管外壁之间的距离为4mm。

11.根部未焊透人工缺陷为环向长度为5mm、宽度为2mm、高度为1mm的环形刻槽,根部未焊透人工缺陷设置于角焊缝的根部,且根部未焊透人工缺陷沿角焊缝环向布置。

12.对接焊缝采用全焊透形式,焊接前,在温度测点接管与温度套管的端部均开设30

°

的v形坡口,坡口未熔合人工缺陷及裂纹人工缺陷分别位于温度测点接管的两侧。

13.坡口未熔合人工缺陷为环向长度为5mm、宽度为2mm、高度为1mm的环形刻槽,坡口未熔合人工缺陷设置于温度套管的坡口处,坡口未熔合人工缺陷沿对接焊缝环向布置,坡口未熔合人工缺陷的中心与温度套管内壁之间的距离为4mm。

14.裂纹人工缺陷的长度为5mm,裂纹人工缺陷的宽度为0.5mm,裂纹人工缺陷的高度为2mm,裂纹人工缺陷沿对接焊缝环向设置,裂纹人工缺陷的中心与温度测点接管内壁之间的距离为4mm。

15.主管道的外径为500mm,主管道的壁厚为50mm;

16.温度测点接管的外径为32mm,温度测点接管的壁厚为8mm;

17.温度套管的外径为32mm,温度套管的壁厚为8mm。

18.角焊缝的高度为6mm,角焊缝的余高为2mm。

19.对接焊缝的焊缝宽度为8mm,对接焊缝的余高为2mm。

20.本实用新型具有以下有益效果:

21.本实用新型所述的温度套管接管角焊缝和对接焊缝检测用相控阵超声试块在具体操作时,分别通过相控阵超声检测仪及相控阵超声探头完成对角焊缝中气孔、根部未焊透人工缺陷的扫查检测和对接焊缝坡口未熔合及裂纹人工缺陷扫查检测,根据检测结果与人工缺陷的实际位置、深度、大小进行对比,以校准相控阵检测仪、调节检测灵敏度,能够分别协助制定针对该种传统的温度测点套管角焊缝和对接焊缝的相控阵检测工艺,操作方便、实用性强。

附图说明

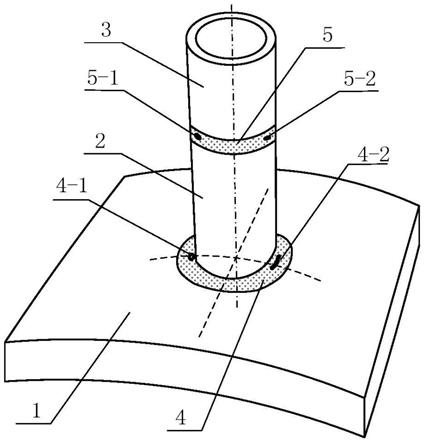

22.图1为传统温度测点套管的结构示意图;

23.图2为本实用新型的结构示意图;

24.图3为本实用新型的剖视图。

25.其中,1为主管道、2为温度测点接管、3为温度套管、4为角焊缝、5为对接焊缝、41为气孔人工缺陷、42为根部未焊透人工缺陷、51为坡口未熔合人工缺陷、52为裂纹人工缺陷。

具体实施方式

26.为了使本技术领域的人员更好地理解本实用新型方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的

实施例仅仅是本实用新型一部分的实施例,不是全部的实施例,而并非要限制本实用新型公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本实用新型公开的概念。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

27.在附图中示出了根据本实用新型公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

28.参考图2及图3,本实用新型所述的温度套管接管角焊缝和对接焊缝检测用相控阵超声试块包括主管道1、温度测点接管2及温度套管3;温度测点接管2的一端通过角焊缝4焊接于主管道1的表面,温度套管3的端部通过对接焊缝5与温度套管3的另一端相焊接,角焊缝4的内部设置有气孔人工缺陷41及根部未焊透人工缺陷42,对接焊缝5内部设置有坡口未熔合人工缺陷51及裂纹人工缺陷52。

29.主管道1及温度测点接管2的材质均为铁素体合金钢,温度套管3的材质为奥氏体不锈钢。

30.角焊缝4为安放式结构,角焊缝4采用全焊透形式,温度测点接管2的端部与角焊缝4相接触的位置处设置有45

°

的v形坡口,例如,主管道1材质为p91时,焊丝可选用er90s

‑

b9;主管道1材质为p22时,焊丝可选用er55b2mnv;气孔人工缺陷41及根部未焊透人工缺陷42分别设置于温度测点接管2的两侧;气孔人工缺陷41为直径为2mm的球形孔洞,气孔人工缺陷41的中心与主管道1上表面之间的距离为3mm,气孔人工缺陷41的中心与温度测点接管2外壁之间的距离为4mm;根部未焊透人工缺陷42为环向长度为5mm、宽度为2mm、高度为1mm的环形刻槽,根部未焊透人工缺陷42设置于角焊缝4的根部,且根部未焊透人工缺陷42沿角焊缝4环向布置。

31.对接焊缝5采用全焊透形式,焊接前,在温度测点接管2与温度套管3的端部均开设30

°

的v形坡口,焊材选用镍基焊材,坡口未熔合人工缺陷51及裂纹人工缺陷52分别位于温度测点接管2的两侧;坡口未熔合人工缺陷51为环向长度为5mm、宽度为2mm、高度为1mm的环形刻槽,坡口未熔合人工缺陷51设置于温度套管3的坡口处,坡口未熔合人工缺陷51沿对接焊缝5环向布置,坡口未熔合人工缺陷51的中心与温度套管3内壁之间的距离为4mm;裂纹人工缺陷52的长度为5mm,裂纹人工缺陷52的宽度为0.5mm,裂纹人工缺陷52的高度为2mm,裂纹人工缺陷52沿对接焊缝5环向设置,裂纹人工缺陷52的中心与温度测点接管2内壁之间的距离为4mm。

32.主管道1的外径为500mm,主管道1的壁厚为50mm;温度测点接管2的外径为32mm,温度测点接管2的壁厚为8mm;温度套管3的外径为32mm,温度套管3的壁厚为8mm;角焊缝4的高度为6mm,角焊缝4的余高为2mm;对接焊缝5的焊缝宽度为8mm,对接焊缝5的余高为2mm。

33.本实用新型的具体操作过程为:

34.1)根据温度套管3的厚度选择合适频率的相控阵超声探头,根据温度套管3的外径选择合适曲率的探头楔块,必要时,对探头楔块表面进行适当抛磨,使超声探头与温度测点接管2及温度套管3表面良好耦合。

35.2)针对角焊缝4完成第一次校准,具体为:21)将相控阵超声探头置于温度测点接管2的外表面,调节相控阵超声探头与角焊缝4之间的距离,以实现角焊缝4的声束全覆盖;22)移动相控阵超声探头,沿温度测点接管2环向扫查,完成对气孔人工缺陷41及根部未焊透人工缺陷42的扫查检测;23)根据检测的结果与气孔人工缺陷41及根部未焊透人工缺陷42的实际位置及深度进行对比,以校准相控阵检测仪、调节检测灵敏度,协助制定针对该种结构温度套管3角焊缝4的相控阵检测工艺。

36.3)针对对接焊缝5完成第二次校准,具体为:31)将相控阵超声探头置于试块的温度测点接管2或温度套管3的外表面,调节相控阵超声探头与对接焊缝5之间的距离,以实现对对接焊缝5的声束全覆盖;32)移动相控阵超声探头,沿对接焊缝5环向扫查,完成对焊缝内设置的坡口未熔合人工缺陷51及裂纹人工缺陷52的扫查检测;33)根据检测的结果与坡口未熔合人工缺陷51及裂纹人工缺陷52的实际位置及深度进行对比,以校准相控阵检测仪、调节检测灵敏度,协助制定针对该种结构温度套管3上对接焊缝5的相控阵检测工艺。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1