一种管内涂层厚度测量装置的制作方法

1.本实用新型涉及涂层的厚度检测,尤其涉及一种管内涂层厚度测量装置。

背景技术:

2.油井用油管具有内径小、管体长的特点,目前油管内涂层的厚度检测多采用手持式涂层厚度仪进行人工抽检检测,该检测仪由前端厚度检测探头和手持柄构成,工人握住手持柄将检测探头伸入管内进行厚度检测,工人持握角度与力度直接影响测量数值准确度,并且手持柄最大长度1m,仅可实现管端内探1m范围内涂层厚度的测量,无法实现全管段的厚度测量。

3.因此,为实现油管内全管段的涂层厚度快速测量,发明了一种管内涂层厚度测量装置。

技术实现要素:

4.实用新型目的:为了克服现有技术的上述缺陷,本实用新型提供了一种管内涂层厚度测量装置,该装置可实现全管段涂层的厚度测量,更精确识别涂层涂覆均匀情况,便于掌控涂覆质量,为工艺优化提供数据支持;同时可实现快速检测,提高问题管的识别效率,进一步提高生产效率。

5.技术方案:一种管内涂层厚度测量装置,包括:

6.行走动力机构、检测杆、扶正支撑机构、组合探头和控制系统,

7.检测杆两端分别与行走动力机构和组合探头相连接,

8.扶正支撑机构安装于检测杆以及组合探头上,且位于油管的内壁,

9.控制系统控制行走动力机构的前进或后退,并获取组合探头测得的测量数据。

10.优选地,所述的行走动力机构可在轨道上前进或后退,从而带动检测杆以及组合探头进入或退出油管内。

11.优选地,所述的检测杆与油管的长度相同。

12.优选地,所述的扶正支撑机构数量为4-5个,且均匀分布,目的是保证组合探头和油管同轴。更优选地,扶正支撑机构为采用滚轮或弹性扶正块结构。

13.优选地,所述的组合探头由厚度测量头、弹性复位件、探头支撑管、旋转支撑机构和数据传输线组成,

14.厚度测量头尾部设有通孔,后端连接弹性复位件,并且呈圆周均匀分布于探头支撑管上;旋转支撑机构的前端采用锥形结构,并可沿轴向进行旋转前进或后退,数据传输线用于传输厚度测量头测量的数据。

15.进一步,所述的厚度测量头可安装多个,其具体数量根据需要测量的数据数量确定。

16.所述装置测量管内涂层厚度的步骤如下:

17.(1)测量前,旋转支撑机构应旋转前进至最大位移处,使厚度测量头处于回收状

态;

18.(2)测量时,行走动力机构驱动检测杆带动组合探头4进入油管内,在扶正支撑机构的辅助下,组合探头始终保持与油管同轴度,行走至目标检测点后,旋转支撑机构旋转后退,厚度测量头在弹性复位件的作用下探出至油管内壁上进行测量,同时测量数据通数据传输线传输至控制系统,控制系统可同时得到多组厚度测量数据。

19.(3)测量后,旋转支撑机构旋转前进至最大位移处,使厚度测量头处于回收状态,此时检测杆和组合探头可继续在行走动力机构的驱动作用下行走至下一测量点进行厚度测量,如此反复操作直至测完整根油管。

20.有益效果:本实用新型公开的一种管内涂层厚度测量装置具有以下有益效果:

21.(1)组合探头在行走时回收厚度测量头对其起到保护作用,测量时可实现同一径面的同时多点测量,提高测量效率,保证测量精度;

22.(2)行走动力机构、扶正支撑机构和探头支撑管共同作用,保证组合探头的同轴度,同时可实现任意管段的厚度测量;

23.(3)精确识别涂层涂覆均匀情况,便于掌控涂覆质量,为工艺优化提供数据支持;

24.(4)提高问题管的识别效率,进一步提高生产效率。

附图说明

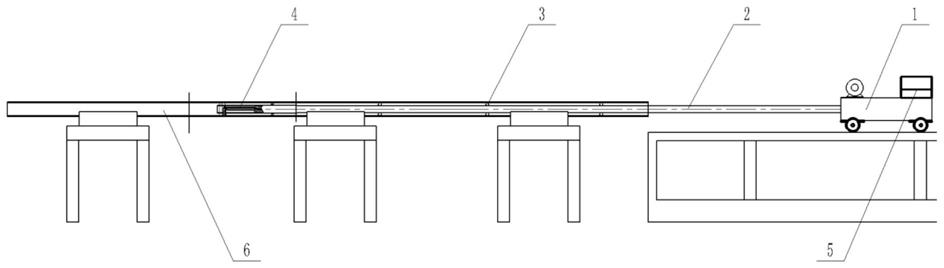

25.图1为本实用新型管内涂层厚度测量装置的结构示意图;

26.图2为本实用新型组合探头的结构示意图;

27.其中:

28.1—行走动力机构

ꢀꢀꢀꢀ

2—检测杆

29.3—扶正支撑机构

30.4—组合探头

31.41—厚度测量头

ꢀꢀꢀꢀꢀ

42—弹性复位件

32.43—探头支撑管

ꢀꢀꢀꢀꢀ

44—旋转支撑机构

33.45—数据传输线

34.5—控制系统

ꢀꢀꢀꢀꢀꢀꢀꢀ

6—油管

具体实施方式:

35.下面对本实用新型的具体实施方式详细说明。

36.如图1-2所示,本实用新型提供一种管内涂层厚度测量装置,包括:

37.行走动力机构1、检测杆2、扶正支撑机构3、组合探头4和控制系统5,

38.检测杆2两端分别与行走动力机构1和组合探头4相连接,

39.扶正支撑机构3安装于检测杆2以及组合探头4上,且位于油管6的内壁,

40.控制系统5控制行走动力机构1的前进或后退,并获取组合探头4测得的测量数据。

41.进一步,行走动力机构1可在轨道上前进或后退,从而带动检测杆2以及组合探头4进入或退出油管6内。

42.进一步,检测杆2与油管6的长度相同。

43.进一步,扶正支撑机构3数量为4-5个,且均匀分布,目的是保证组合探头4和油管6

同轴。更进一步,扶正支撑机构3为采用滚轮或弹性扶正块结构。

44.进一步,组合探头4由厚度测量头41、弹性复位件42、探头支撑管43、旋转支撑机构44和数据传输线45组成,

45.厚度测量头41尾部设有通孔,后端连接弹性复位件42,并且呈圆周均匀分布于探头支撑管43上;旋转支撑机构44的前端采用锥形结构,并可沿轴向进行旋转前进或后退,数据传输线45用于传输厚度测量头41测量的数据。

46.更进一步,厚度测量头41可安装多个,其具体数量根据需要测量的数据数量确定。

47.弹性复位件42作用时,厚度测量头41可在弹性作用下探出至6油管内壁上,探头支撑管43可保证多个厚度测量头41的同轴度。

48.旋转支撑机构44的前端采用锥形结构,并可进行旋转前进或后退,当旋转支撑机构44旋转前进时,其锥形结构在厚度测量头41尾部的孔中向前运动,压缩弹性复位件42使厚度测量头41回收,离开油管6内壁;当旋转支撑机构44旋转后退时,其锥形结构在厚度测量头41尾部的孔中向后运动,厚度测量头41在弹性复位件42作用下探出至油管6内壁。

49.所述装置测量管内涂层厚度的步骤如下:

50.(1)测量前,旋转支撑机构44应旋转前进至最大位移处,使厚度测量头41处于回收状态;

51.(2)测量时,行走动力机构1驱动检测杆2带动组合探头4进入油管6内,在扶正支撑机构3的辅助下,组合探头4始终保持与油管6同轴度,行走至目标检测点后,旋转支撑机构44旋转后退,厚度测量头41在弹性复位件42的作用下探出至油管6内壁上进行测量,同时测量数据通5数据传输线45传输至控制系统4,控制系统4可同时得到多组厚度测量数据;

52.(3)测量后,旋转支撑机构44旋转前进至最大位移处,使厚度测量头41处于回收状态。此时检测杆2和组合探头4可继续在行走动力机构1的驱动作用下行走至下一测量点进行厚度测量,如此反复操作直至测完整根油管。

53.本实用新型可实现全管段涂层的厚度测量,更精确识别涂层涂覆均匀情况,便于掌控涂覆质量,为工艺优化提供数据支持;同时可实现快速检测,提高问题管的识别效率,进一步提高生产效率。因此可广泛地应用于油管涂层厚度的快速和准确测量中。

54.上面对本实用新型的较佳实施方式作了详细说明,但是本实用新型并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1