一种铁道车轮用缓冲制动器的制作方法

1.本技术涉及铁道车轮制动的技术领域,尤其是涉及一种铁道车轮用缓冲制动器。

背景技术:

2.铁道车轮是铁道机车中极为重要的一部分,主要用于承载车体的全部重量。铁道车轮在生产制造的过程中,轮辋内部可能会存在制造缺陷(如气孔、夹杂等),当这些制造缺陷超过标准限定时,会在出厂前的探伤环节中被检测到,并得到相应处理,但标准允许存在的小缺陷或漏探缺陷将被遗留下来。这些遗留下来的缺陷,跟随车轮运行,长期受到交变应力作用,当条件满足时,裂纹便以这些微小的缺陷为疲劳源开始扩展,直至形成大面积轮辋裂、掉块等危害型缺陷,造成严重的行车事故。

3.随着我国铁路高速、重载跨越式发展,铁道车轮作为关键的走行部件,运行中所受的冲击载荷和疲劳载荷也随之增大,这样势必会提高铁道车轮产生裂纹的概率以及铁道车轮中原有裂纹的发展速度,进而增加铁道车轮的失效概率。

4.基于上述情况,目前对铁道车轮的检修、检测要求也越来越严格,主要是应用在线车轮检测系统,在线车轮检测系统包括一对异形轨、分别滚动于异形轨上的两铁道车轮、连接在两铁道车轮上的横轴,以及安装于异形轨上或异形轨一侧的检测设备,测试时,推动铁道车轮沿异形轨移动,当铁道车轮经过检测设备时,检测设备对铁道车轮进行在线检测,检测完成后,工作人员通过自身手掌与铁道车轮碰触的方式进行减速,通过在铁道车轮与异形轨之间垫放楔形块的方式进行制动。

5.针对上述中的相关技术,发明人认为传统的制动方式较为费力,而且使用楔块进行制动的过程中可能会由于铁道车轮的速度较大而造成回弹或脱轨,存在一定的安全隐患。

技术实现要素:

6.为了方便工作人员对铁道车轮进行缓冲制动,同时保障操作安全性,本技术提供一种铁道车轮用缓冲制动器。

7.本技术提供的一种铁道车轮用缓冲制动器,采用如下的技术方案:

8.一种铁道车轮用缓冲制动器,包括主板、设置于主板一侧的轨内侧缓冲制动阻尼轮、设置于主板上与轨内侧缓冲制动阻尼轮相对一侧的轨腰外侧缓冲制动阻尼轮,以及安装于主板上用于引导铁道车轮行驶的导轮。

9.通过采用上述技术方案,预先将缓冲制动器安装在异形轨的指定位置,当轨道车轮撞击在导轮上时,轨内侧缓冲制动阻尼轮和轨腰外侧缓冲制动阻尼轮能够在转动的过程中对轨道车轮进行缓冲制动,直到停止;相比于传统的制动方式,在本技术中只需在测试之前将缓冲制动器安装在异形轨的指定位置即可,不仅操作简单而且具有安全保障。

10.优选的,还包括微调组件和摆架,轨内侧缓冲制动阻尼轮通过微调组件安装于主板上,轨腰外侧缓冲制动阻尼轮通过摆架安装于主板上。

11.优选的,所述微调组件包括固定在主板一侧的安装部以及可相对安装部移动以靠近或远离主板的活动部,轨内侧缓冲制动阻尼轮转动安装于活动部上。

12.通过采用上述技术方案,根据需要,可通过移动活动部来调整轨内侧缓冲制动阻尼轮与主板之间的距离,以便将缓冲制动器牢靠安装在异形轨上。

13.优选的,所述安装部包括安装板以及垂直固接于安装板一侧的承载板,安装板固定于主板上,承载板上加工有沿自身厚度方向贯穿的v字形滑槽,v字形滑槽的开口朝向安装板;

14.活动部为条形板,条形板上对应v字形滑槽的位置加工有通孔,条形板和承载板之间通过螺栓、螺母进行固定,轨内侧缓冲制动阻尼轮转动安装于条形板背离承载板的一侧,且轨内侧缓冲制动阻尼轮的轴线与条形板的板面相垂直。

15.通过采用上述技术方案,v字形滑槽和通孔的设置,使得工作人员能够对轨内侧缓冲制动阻尼轮的位置进行微调,以便将缓冲制动器安装在异形轨上。

16.优选的,所述摆架包括板状摆臂,以及垂直于板状摆臂并通过轴承与板状摆臂转动连接的支撑轴,支撑轴的一端固定于主板上;轨腰外侧缓冲制动阻尼轮转动安装于板状摆臂朝向主板的一侧。

17.通过采用上述技术方案,轨道车轮撞击在导轮上的一瞬间,轨内侧缓冲制动阻尼轮带动主板沿撞击方向运动,而摆臂则惯性影响朝与撞击相反的方向摆动,使得轨腰外侧缓冲制动阻尼轮的轮面与轨头和轨腰的连接处紧密接触,并形成瞬时卡顿的一次缓冲。

18.优选的,所述支撑轴上转动安装有轨面缓冲制动阻尼轮,轨面缓冲制动阻尼轮的轴线与轨腰外侧缓冲制动阻尼轮的轴线相平行。

19.通过采用上述技术方案,轨面缓冲制动阻尼轮主要用于支撑在异形轨的轨头上,并配合轨内侧缓冲制动阻尼轮和轨腰外侧缓冲制动阻尼轮进行缓冲制动。

20.优选的,所述轨内侧缓冲制动阻尼轮、轨腰外侧缓冲制动阻尼轮和轨面缓冲制动阻尼轮均至少为两个。

21.通过采用上述技术方案,主要用于提高缓冲制动的效果。

22.优选的,所述主板呈三角形,导轮转动安装于主板靠近其中一顶点的侧壁处,两轨面缓冲制动阻尼轮分别设置在主板靠近另外两顶点的侧壁处。

23.通过采用上述技术方案,主要用于保证缓冲制动器在使用过程中的稳定性。

24.优选的,所述导轮的轮面上加工有用于与铁道车轮的轮缘配合的环形槽。

25.通过采用上述技术方案,主要用于与铁道车轮的轮缘配合,从而承受铁道车轮的冲撞。

26.优选的,所述轨腰外侧缓冲制动阻尼轮低于轨内侧缓冲制动阻尼轮布置。

27.通过采用上述技术方案,使得微调组件和轨内侧缓冲制动阻尼轮以及摆架和轨腰外侧缓冲制动阻尼轮、轨面缓冲制动阻尼轮之间能够在缓冲制动器在安装于异形轨上时,形成牢靠的滚动夹持结构。

28.综上所述,本技术包括以下至少一种有益技术效果:

29.1.预先将缓冲制动器安装在异形轨的指定位置,当轨道车轮撞击在导轮上时,轨内侧缓冲制动阻尼轮和轨腰外侧缓冲制动阻尼轮能够在转动的过程中对轨道车轮进行缓冲,直到停止;相比于传统的制动方式,在本技术中只需在测试之前将缓冲制动器安装在异

形轨的指定位置即可,不仅操作简单而且具有安全保障;

30.2.微调组件的设置,使得工作人员能够对轨内侧缓冲制动阻尼轮的位置进行微调,以便将缓冲制动器安装在异形轨上。

附图说明

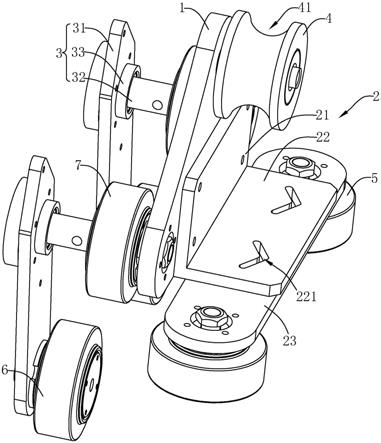

31.图1是本技术实施例中缓冲制动器的整体结构示意图;

32.图2是着重体现缓冲制动器安装在异形轨上之后,轨内侧缓冲制动阻尼轮与轨头配合关系的结构示意图;

33.图3是着重体现缓冲制动器安装在异形轨上之后,轨腰外侧缓冲制动阻尼轮与轨头配合关系的结构示意图。

34.附图标记说明:1、主板;2、微调组件;21、安装板;22、承载板;221、v字形滑槽;23、条形板;3、摆架;31、板状摆臂;32、支撑轴;33、轴承;4、导轮;41、环形槽;5、轨内侧缓冲制动阻尼轮;6、轨腰外侧缓冲制动阻尼轮;7、轨面缓冲制动阻尼轮;8、异形轨;81、轨头;82、轨腰;83、轨底。

具体实施方式

35.以下结合附图1

‑

3对本技术作进一步详细说明。

36.本技术实施例公开了一种铁道车轮用缓冲制动器。参照图1,缓冲制动器包括主板1、微调组件2、摆架3、导轮4、轨内侧缓冲制动阻尼轮5、轨腰外侧缓冲制动阻尼轮6和轨面缓冲制动阻尼轮7;轨内侧缓冲制动阻尼轮5通过微调组件2安装在主板1的一侧;轨腰外侧缓冲制动阻尼轮6和轨面缓冲制动阻尼轮7通过摆架3安装在主板1的另一侧;导轮4安装在主板1的任意一侧,在本实施例中导轮4与轨内侧缓冲制动阻尼轮5位于主板1的同一侧。

37.主板1呈三角形,其具备结构稳定的优点。导轮4转动安装于主板1靠近其中一顶点的侧壁处,导轮4的轮面上加工有环形槽41,环形槽41能够与铁道车轮的轮缘配合,从而承受铁道车轮的冲撞。轨内侧缓冲制动阻尼轮5、轨腰外侧缓冲制动阻尼轮6和轨面缓冲制动阻尼轮7的结构相同,均包括轮体以及内置的旋转阻尼器,当轨道车轮撞击在导轮4上时,轨内侧缓冲制动阻尼轮5、轨腰外侧缓冲制动阻尼轮6和轨面缓冲制动阻尼轮7能够在转动的过程中对轨道车轮进行缓冲制动,直到停止。相比于传统的制动方式,在本技术中只需在测试之前将缓冲制动器安装在异形轨8的指定位置即可,不仅操作简单而且具有安全保障。

38.参照图1,微调组件2包括固定在主板1一侧的安装部以及与安装部可拆卸固定连接的活动部,轨内侧缓冲制动阻尼轮5转动安装于活动部上,根据需要,可通过移动活动部来调整轨内侧缓冲制动阻尼轮5与主板1之间的距离,以便将缓冲制动器安装在异形轨8上。

39.安装部包括安装板21以及垂直固接于安装板21一侧的承载板22,两者之间呈l形且一体加工而成。安装板21通过螺钉固定于主板1上,承载板22远离安装板21的一侧与主板1的其中一边沿平齐,承载板22上加工有两个沿承载板22自身厚度方向贯穿的v字形滑槽221,v字形滑槽221的开口朝向安装板21;活动部为条形板23,其长度大于承载板22,条形板23设置于承载板22背离安装板21的一侧且两端从承载板22的底部探出,条形板23上对应v字形滑槽221的位置加工有通孔,条形板23和承载板22之间通过螺栓、螺母进行固定;轨内侧缓冲制动阻尼轮5设置有两个,两轨内侧缓冲制动阻尼轮5分别转动安装于条形板23背离

承载板22一侧且靠近两端的位置,且轨内侧缓冲制动阻尼轮5的轴线与条形板23的板面相垂直。

40.参照图1,摆架3设置有两个,每个摆架3上均对应安装有一个轨腰外侧缓冲制动阻尼轮6和一个轨面缓冲制动阻尼轮7。摆架3包括板状摆臂31,以及垂直设置于板状摆臂31靠近一端的侧壁处的支撑轴32,支撑轴32通过轴承33与板状摆臂31转动连接,两摆架3上的支撑轴32的一端分别固定在主板1靠近另外两顶点的侧壁处,轨腰外侧缓冲制动阻尼轮6转动安装于板状摆臂31朝向主板1一侧且靠近一端的位置,轨面缓冲制动阻尼轮7转动安装于支撑轴32上,轨面缓冲制动阻尼轮7的轴线与轨腰外侧缓冲制动阻尼轮6的轴线相平行,并且板状摆臂31自然下垂时,轨腰外侧缓冲制动阻尼轮6低于轨内侧缓冲制动阻尼轮5。

41.参照图2和图3,需要说明的是,异形轨8包括由上至下依次设置的轨头81、轨腰82和轨底83;将缓冲制动器安装在异形轨8上时,轨内侧缓冲制动阻尼轮5的轮面与轨头81的侧面滚动接触,轨腰外侧缓冲制动阻尼轮6位于轨腰82的一侧并且轮面与轨头81和轨腰82的连接处滚动接触,轨面缓冲制动阻尼轮7滚动支撑于轨头81远离轨腰82的一侧,即微调组件2和轨内侧缓冲制动阻尼轮5以及摆架3和轨腰外侧缓冲制动阻尼轮6、轨面缓冲制动阻尼轮7之间形成牢靠的滚动夹持结构。

42.本技术实施例的实施原理为:轨道车轮撞击在导轮4上的一瞬间,轨内侧缓冲制动阻尼轮5和轨面缓冲制动阻尼轮7带动主板1沿撞击方向运动,而板状摆臂31则受惯性影响朝与撞击相反的方向摆动,使得轨腰外侧缓冲制动阻尼轮6的轮面与轨头81和轨腰82的连接处紧密接触,并形成瞬时卡顿的一次缓冲制动,紧接着,轨内侧缓冲制动阻尼轮5、轨腰外侧缓冲制动阻尼轮6和轨面缓冲制动阻尼轮7共同沿异形轨8滚动,滚动的过程中对轨道车轮进行二次缓冲制动,直到停止。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1