机械式孔检测机构的制作方法

1.本实用新型涉及玻璃加工技术领域,具体地说,涉及一种机械式孔检测机构。

背景技术:

2.市场上常见的玻璃打孔一般没有自动检测功能,在出料端只有人为的肉眼进行检测。人为的检测会出现没有及时发现的情况,玻璃输送到下一个工位,对下个工位造成极大影响,同时造成部分不必的玻璃报废。

3.市场上也有检测孔位采用视觉系统进行检测,其成本较高,控制复杂。视觉检测在针对不同规格玻璃,不同孔位需要进行不同的标定,控制系统复杂,需要专门的人员进行操作,无形造成其成本增加。

4.有专利公开激光切孔掉落检测与保障装置,实现对玻璃孔位的检测,但是其成本较高,且下压力度无法自由控制,无法适应不同厚度的玻璃。

技术实现要素:

5.本实用新型的目的在于提供一种机械式孔检测机构,检测简单可靠,适用范围广。

6.本实用新型公开的机械式孔检测机构所采用的技术方案是:

7.一种机械式孔检测机构,包括气缸、检测连接件、检测杆以及探头;所述气缸推动检测连接件升降,所述检测杆滑动设于检测连接件,所述探头设于检测杆下端,其中,所述检测杆上套设有弹性件,所述弹性件一端抵接于检测连接件,所述弹性件另一端抵接于调节件,所述调节件设于检测杆上,且所述调节件在所述检测杆长度方向的位置可调;还包括光电感应开关、与光电感应开关配合的光电感应片,所述光电感应开关设于检测连接件,所述光电感应片设于检测杆。

8.作为优选方案,所述检测连接件包括检测连接板、设于检测连接板上的检测杆连接板,以及设于检测杆连接板的轴承安装块,所述轴承安装块上设直线轴承,所述检测杆滑动穿设于直线轴承内。

9.作为优选方案,所述检测杆连接板上设导向块,所述导向块上开设导向孔,所述检测杆滑动伸入导向孔内。

10.作为优选方案,所述光电感应片一端固定于检测杆顶部,另一端弯折延伸至一经过光电感应开关的路径上。

11.作为优选方案,所述检测杆上端向上伸出检测连接件,在所述检测杆伸出的一端设挡圈,所述挡圈用于限制检测杆的下滑。

12.作为优选方案,所述检测杆侧壁形成一平面。

13.作为优选方案,所述检测杆与探头通过探头连接套连接,所述检测杆下端与所述探头上端伸入探头连接套内;所述探头连接套外壁形成一安装平面,所述安装平面与检测杆的平面平行。

14.作为优选方案,还包括安装面板以及设于安装面板上的气缸安装板,所述气缸安

装于气缸安装板,所述气缸安装板上开设向下延伸的腰形孔,通过所述腰形孔调节气缸安装板在安装面板上的相对位置。

15.本实用新型公开的机械式孔检测机构的有益效果是:使探头对准玻璃上的打孔位置,气缸推动检测杆与探头下降,当玻璃上面的孔完全打穿时,探头接触不到玻璃,检测杆与检测连接件保持相对固定,从而使光电感应片,无法触发到光电感应开关,设备不会报警。当探头碰到玻璃时,检测杆和探头无法继续向下,气缸推动检测连接件继续向下,光电感应开关经过光电感应片,触发感应信号报警,从而得知在此状态下玻璃打孔异常,该过程中弹性件被压缩。另外,当玻璃的孔有打穿,但玻璃残渣未掉落时,探头触碰并推动残渣掉落,此时推力主要依靠弹性件的弹力控制。移动调节件在检测杆长度方向的位置,即可实现对弹性件的弹力调节,从而适应不同厚度的玻璃。

附图说明

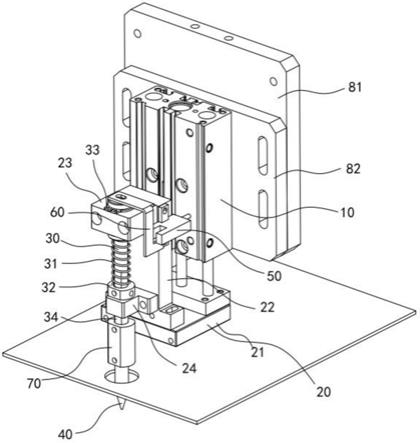

16.图1是本实用新型机械式孔检测机构的结构示意图。

17.图2是本实用新型机械式孔检测机构的侧视图。

具体实施方式

18.下面结合具体实施例和说明书附图对本实用新型做进一步阐述和说明:

19.请参考图1和图2,一种机械式孔检测机构,包括气缸10、检测连接件20、检测杆30以及探头40。

20.所述气缸10推动检测连接件20升降,所述检测杆30滑动设于检测连接件20,所述探头40设于检测杆30下端。其中,所述检测杆30上套设有弹性件31,所述弹性件31一端抵接于检测连接件20,所述弹性件31另一端抵接于调节件32,所述调节件32设于检测杆30上,且所述调节件32在所述检测杆30长度方向的位置可调。

21.该机械式孔检测机构还包括光电感应开关50、与光电感应开关50配合的光电感应片60,所述光电感应开关50设于检测连接件20,所述光电感应片60设于检测杆30。

22.使探头40对准玻璃上的打孔位置,气缸10推动检测杆30与探头40下降,当玻璃上面的孔完全打穿时,探头40接触不到玻璃,检测杆30与检测连接件20保持相对固定,从而使光电感应片60,无法触发到光电感应开关50,设备不会报警。当探头40碰到玻璃时,检测杆30和探头40无法继续向下,气缸10推动检测连接件20继续向下,光电感应开关50经过光电感应片60,触发感应信号报警,从而得知在此状态下玻璃打孔异常,该过程中弹性件31被压缩。

23.另外,当玻璃的孔有打穿,但玻璃残渣未掉落时,探头40触碰并推动残渣掉落,此时推力主要依靠弹性件31的弹力控制。移动调节件32在检测杆30长度方向的位置,即可实现对弹性件31的弹力调节,从而适应不同厚度的玻璃。

24.其中,在进行孔检测前,玻璃通过传送带的方式到达指定位置,玻璃通过感应开关停在相对固定的位置。

25.其中,探头40为锥头结构。弹性件31为弹簧,套设在检测杆30上,调节件32为套设在检测杆30上的环体。

26.所述检测连接件20包括检测连接板21、设于检测连接板21上的检测杆连接板22,

以及设于检测杆连接板22的轴承安装块23,所述轴承安装块23上设直线轴承,所述检测杆30滑动穿设于直线轴承内。所述检测杆连接板22上设导向块24,所述导向块24上开设导向孔,所述检测杆30滑动伸入导向孔内。其中,导向块24位于轴承安装块23下方。

27.所述光电感应片60一端固定于检测杆30顶部,另一端弯折延伸至一经过光电感应开关50的路径上。所述检测杆30上端向上伸出检测连接件20,在所述检测杆30伸出的一端设挡圈33,所述挡圈33用于限制检测杆30的下滑。

28.所述检测杆30侧壁形成一平面34。所述导向块24的导向孔上也设有对应的另一平面。

29.所述检测杆30与探头40通过探头连接套70连接,所述检测杆30下端与所述探头40上端伸入探头连接套70内。所述探头连接套70外壁形成一安装平面,所述安装平面与检测杆30的平面34平行。螺钉穿过安装平面并顶紧在检测杆30平面34上。探头40上端开设连接孔,另一螺钉穿过安装平面并伸入连接孔内,从而限制探头连接套70与探头40的相对移动。

30.机械式孔检测机构还包括安装面板81以及设于安装面板81上的气缸安装板82,所述气缸10安装于气缸安装板82,所述气缸安装板82上开设向下延伸的腰形孔,通过所述腰形孔调节气缸安装板82在安装面板81上的相对位置。

31.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1