针对膜电极气密性检测装置的制作方法

1.本实用新型涉及膜电极技术领域,具体为针对膜电极气密性检测装置。

背景技术:

2.燃料电池是通过膜电极mea与双极板多层堆叠组装而成,mea一侧为氢气,一侧为氧气,起到隔绝气体,交换质子的作用。若mea发生漏气或破损,直接导致氢气与氧气混合,会引起爆炸的风险,因此在组装mea之前,必须对每片mea进行密封性检测,尤其随着燃料电池的发展,作为核心部件mea的检测越来越重要,使得燃料电池膜电极气密性检测装置尤为重要。

3.目前,膜电极所使用的气密性检测设备,通常是工作人员手动放入待测膜电极,放入后,启动气缸,形成密闭的检测空间,但此过程存在工作人员肢体与下压结构相接触的安全隐患,进而出现安全事故,为此,本领域的技术人员提出了一种针对膜电极气密性检测装置。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了针对膜电极气密性检测装置,解决了膜电极所使用的气密性检测设备,通常是工作人员手动放入待测膜电极,放入后,启动气缸,形成密闭的检测空间,但此过程存在工作人员肢体与下压结构相接触的安全隐患,进而出现安全事故的问题。

5.为实现以上目的,本实用新型通过以下技术方案予以实现:针对膜电极气密性检测装置,包括检测平台,在所述检测平台的内部固定放置有气密性检测仪,在所述检测平台的上方固定安装有检测密封机构,所述检测密封机构的背面以及两侧均通过防护罩进行密封,在所述检测密封机构的正面两侧固定安装有一组安全光栅,在所述防护罩的侧壁固定安装有控制器;

6.所述检测密封机构包括固定安装在检测平台顶端的基座,在所述基座的顶端固定安装有若干根立柱,若干根所述立柱的顶端共同固定安装有顶板,在所述基座的顶端还固定安装有检测台下板,在所述检测台下板的顶端固定安装有产品测试下板,在所述顶板的顶端固定安装有气缸,所述气缸的伸缩端延伸至顶板的下方,并且固定安装有检测台上板,在所述检测台上板的底端固定安装有产品测试上板,所述产品测试上板的侧壁连接有相连通的气体接头。

7.进一步的,所述产品测试下板的顶端、产品测试上板的底端均为敞口结构,在敞口结构的边缘均固定连接有密封垫圈。

8.进一步的,在所述顶板的两侧均贯穿式固定连接有滑套,每个所述滑套的内部均滑动连接有导向轴杆,两根所述导向轴杆的底端与所述检测台上板固定连接。

9.进一步的,所述气体接头与气密性检测仪的气口之间分别通过输气软管和输气硬管连接,所述输气软管和输气硬管串接在一起。

10.进一步的,所述防护罩为透明材质,且在防护罩的侧壁开设有通槽。

11.进一步的,所述气体接头的外部固定套接有“工”字形结构的接头防护件,所述接头防护件在所述通槽的内部滑动。

12.有益效果

13.本实用新型提供了针对膜电极气密性检测装置。与现有技术相比具备以下有益效果:

14.针对膜电极气密性检测装置,通过在检测密封机构的背面以及两侧均通过防护罩进行密封,在检测密封机构的正面两侧固定安装有一组安全光栅,防护罩的设置,实现了工作人员只能从正面放入膜电极,而正面所设置的安全光栅,又可以工作人员的肢体进行防护,从而避免了安全事故的发生,大幅度降低检测时工作人员存在的风险。

附图说明

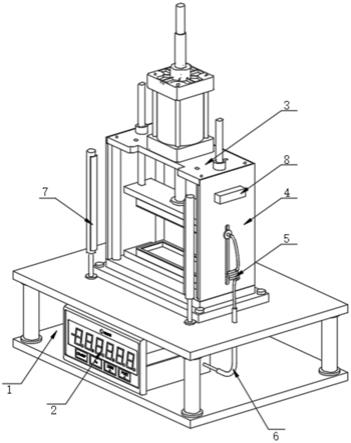

15.图1为本实用新型的结构示意图;

16.图2为本实用新型检测密封机构的结构示意图;

17.图3为本实用新型防护罩的结构示意图;

18.图4为本实用新型安全防护的原理框图。

19.图中:1、检测平台;2、气密性检测仪;3、检测密封机构;31、基座;32、立柱;33、顶板;34、检测台下板;35、产品测试下板;36、滑套;37、导向轴杆;38、气缸;39、检测台上板;310、产品测试上板;311、密封垫圈;312、气体接头;313、接头防护件;4、防护罩;41、通槽;5、输气软管;6、输气硬管;7、安全光栅;8、控制器。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1和图3,本实用新型提供一种技术方案:针对膜电极气密性检测装置,包括检测平台1,在检测平台1的内部固定放置有气密性检测仪2,在检测平台1的上方固定安装有检测密封机构3,检测密封机构3的背面以及两侧均通过防护罩4进行密封,在检测密封机构3的正面两侧固定安装有一组安全光栅7,在防护罩4的侧壁固定安装有控制器8。

22.请参阅图1和图2,检测密封机构3包括固定安装在检测平台1顶端的基座31,在基座31的顶端固定安装有若干根立柱32,若干根立柱32的顶端共同固定安装有顶板33,在基座31的顶端还固定安装有检测台下板34,在检测台下板34的顶端固定安装有产品测试下板35,在顶板33的顶端固定安装有气缸38,气缸38的伸缩端延伸至顶板33的下方,并且固定安装有检测台上板39,在检测台上板39的底端固定安装有产品测试上板310,产品测试上板310的侧壁连接有相连通的气体接头312,气体接头312与气密性检测仪2的气口之间分别通过输气软管5和输气硬管6连接,输气软管5和输气硬管6串接在一起,产品测试下板35的顶端、产品测试上板310的底端均为敞口结构,在敞口结构的边缘均固定连接有密封垫圈311,在顶板33的两侧均贯穿式固定连接有滑套36,每个滑套36的内部均滑动连接有导向轴杆

37,两根导向轴杆37的底端与检测台上板39固定连接。

23.请参阅图1和图3,防护罩4为透明材质,且在防护罩4的侧壁开设有通槽41,气体接头312的外部固定套接有“工”字形结构的接头防护件313,接头防护件313在通槽41的内部滑动。

24.另外,请参阅图4,安全光栅7的信号端与控制器8的信号端相连接,控制器8的控制端与气缸38的受控端信号连接,在实际使用时,安全光栅7包括受光器和发光器,发光器向受光器发出若干光束,形成光幕,当工作人员的肢体途经光幕时,光幕的部分区域被遮挡,使得受光器无法接收完整的光幕信息,此时安全光栅7会就将此信号转换成电信号,并传递给控制器8,控制器8立即控制气缸38停止动作,从而对工作人员在取放膜电极的过程中形成保护,避免安全事故的发生。

25.使用时,首先将待测膜电极放在产品测试下板35中,随后启动气缸38,气缸伸长,推动检测台上板39和产品测试上板310整体下移,直至产品测试下板35和产品测试上板310接触,形成密闭的检测空间,随后,启动气密性检测仪2,气密性检测仪2利用输气软管5、输气硬管6以及气体接头312,向上述检测空间中充气,并且气密性检测仪2对充入的气体量进行计算,充气一段时间后,停止充气,此时检测空间内的气体量为m,保持压力一段时间后,气密性检测仪2再次对检测空间进行气体计算,此时检测空间内的气体量为n,两者的差值,即为该膜电极的漏气量。

26.在本实施例中,气密性检测仪2采用的是ateq f2p系列,安全光栅7的型号采用gl-s系列,控制器8的型号采用mam-100,在上述构件中,自身的结构特征、工作原理以及与外部电性连接的具体电路结构均采用现有技术,此处不再详述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1