一种激振器支撑装置的制作方法

1.本实用新型涉及大型模态试验技术领域领域,具体涉及一种激振器支撑装置。

背景技术:

2.大型模态试验一般采用激振器进行激振,试验系统搭建时需要对激振设备进行支撑。在大型模态试验中均需要使用激振器对试验件进行单点或多点激振,且根据被测试产品结构形式、实际工作状态的的不同激励点位置也不同,包括了从试验件底部、中部、顶部及特殊关注位置的激振方式。目前大型产品的模态试验中,激振器根据放置位置的不同采用铸块搭建平台进行位置固定,在一些多点激振的模态试验中铸块搭建工作量相当大,且对试验场地面积的要求更为苛刻,在状态转换中反复拆建激振器平台,造成试验周期延长,试验成本增加。现有技术中,通过螺杆在螺管内可实现激振器安装平台的升降,但仅限于原地,通过搬动实现多点试验,费时费力。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,本技术旨在提供一种激振器支撑装置,包括:

4.安装平台,所述安装平台具有用于固定所述激振器的端面;

5.调节部,所述调节部连接于所述安装平台的底部,用于沿第一方向调节所述安装平台的升降,所述第一方向与所述激振器支撑装置的放置平面垂直;

6.底座部,设于所述调节部相对远离所述安装平台的一侧,所述底座部包括与所述调节部连接的支撑部、安装于所述支撑部底部的滚动件以及安装于所述支撑部上的升降组件,所述升降组件可沿所述第一方向调节所述支撑部升降;

7.调节所述升降组件使得所述支撑部升高至所述滚动件脱离放置平面时,所述升降组件接触所述放置平面,并支撑起所述激振器支撑装置;

8.调节所述升降组件使得所述支撑部下降至所述滚动件接触所述放置平面且所述升降组件脱离所述放置平面时,所述激振器支撑装置可通过所述滚动件滑动。

9.根据本技术实施例提供的技术方案,所述支撑部包括与所述调节部连接的承接柱,以及不少于三个沿所述承接柱的外壁周向阵列分布的支撑板。

10.根据本技术实施例提供的技术方案,其特征在于:所述每个所述支撑板的端部设有所述升降组件,所述支撑板的端部设有通孔,所述升降组件包括穿过所述通孔与其轴承连接的螺管,以及设于所述螺管内与其螺纹连接的第一螺杆。

11.根据本技术实施例提供的技术方案,所述调节部由所述安装平台向所述底座部方向依次包括与所述安装平台连接的第二螺杆、套设于所述第二螺杆外与其螺纹连接的升降圆盘、与所述升降圆盘轴承连接的圆盘锁紧盘以及与所述圆盘锁紧盘固定连接的导向筒;所述导向筒与所述承接柱固定连接,所述导向筒和所述圆盘锁紧盘内具有容纳所述第二螺杆的腔体;所述圆盘锁紧盘侧壁设有多个螺纹通孔,通过螺栓穿过所述螺纹通孔可将所述第二螺杆固定。

12.根据本技术实施例提供的技术方案,所述第一螺杆底部设有圆台。

13.综上所述,本技术提出一种激振器支撑装置,通过在固定激振器的安装平台底部设置调节部,调节部可调节安装平台的升降;调节部底部设有底座部,底座部包括与调节部连接的支撑部以及安装在支撑部上的升降组件和滚动件,调节升降组件使得所述支撑部升高至所述滚动件脱离放置平面时,升降组件接触放置平面,并支撑起整个装置将其固定;调节升降组件使得支撑部下降至滚动件接触放置平面且升降组件脱离放置平面时,整个装置可通过滚动件滑动,与传统技术相比,一方面通过调节激振器升降实现多点试验,另一方面,通过升降组件实现了此装置固定和滑动的切换,省时省力,可缩短试验周期,提高试验效率。

附图说明

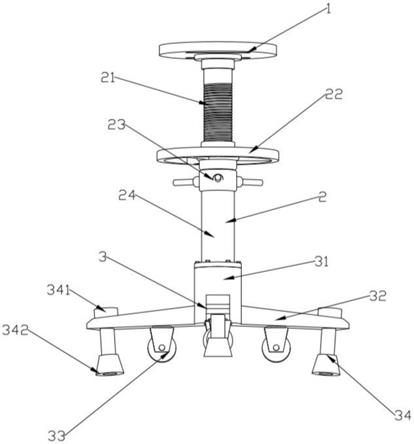

14.图1为本技术实施例提供的一种激振器支撑装置的结构示意图;

15.图中所述文字标注表示为:

16.1、安装平台;2、调节部;21、第二螺杆;22、升降圆盘;23、圆盘锁紧盘;24、导向筒;3、底座部;31、承接柱;32、支撑板;33、滚动件;34、升降组件;341、螺管;342、圆台;4、激振器。

具体实施方式

17.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

18.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

19.诚如背景技术中提到的,针对现有技术中激振器安装平台移动时费时费力的问题,本技术提出了一种激振器支撑装置,如图1所示,包括:

20.安装平台1,所述安装平台1具有用于固定所述激振器4的端面;

21.调节部2,所述调节部2连接于所述安装平台1的底部,用于沿第一方向调节所述安装平台1的升降,所述第一方向与所述激振器支撑装置的放置平面垂直;

22.底座部3,设于所述调节部2相对远离所述安装平台1的一侧,所述底座部3包括与所述调节部2连接的支撑部、安装于所述支撑部底部的滚动件33以及安装于所述支撑部上的升降组件34,所述升降组件34可沿所述第一方向调节所述支撑部升降;

23.其中,优选地,所述安装平台1上表面中心设有与所述调节部2螺纹连接的螺纹孔,所述螺纹孔两侧分别设有固定所述激振器4的长条孔,两个所述长条孔平行,通过所述长条孔可实现沿所述长条孔的长度方向对所述激振器4位置进行微调。可选地,所述调节部2为筒型,所述第一方向为所述调节部2的轴线方向,与放置此装置的放置平面垂直。优选地,所述支撑部的底面与放置平面平行,所述升降组件34和所述滚动件33垂直安装于所述支撑部的底面,即与放置平面垂直。

24.调节所述升降组件34使得所述支撑部升高至所述滚动件33脱离放置平面时,所述升降组件34接触所述放置平面,并支撑起所述激振器支撑装置;优选地,所述滚动件33为万

向轮,所述万向轮通过螺栓垂直固定于所述支撑部的底部,当所述支撑部升高时,所述支撑部底部与所述放置平面的距离大于所述万向轮的高度时,所述万向轮随着所述支撑部升高至脱离放置平面,而所述升降组件34接触放置平面,故所述升降组件34支撑所述装置,并将其固定。

25.调节所述升降组件34使得所述支撑部下降至所述滚动件33接触所述放置平面且所述升降组件34脱离所述放置平面时,所述激振器支撑装置可通过所述滚动件33滑动。所述滚动件33接触放置平面后,继续调节升降组件34,使得所述升降组件34脱离放置平面,此时只有滚动件33接触放置平面,故可通过所述滚动件33实现所述装置滑动。与传统技术相比,不仅通过对激振器位置升降调节实现多点试验,另一方面,通过升降组件34实现了此装置固定和滑动的切换,省时省力,可缩短试验周期,提高试验效率。

26.如图1所示,所述支撑部包括与所述调节部2连接的承接柱31,以及不少于三个沿所述承接柱31的外壁周向阵列分布的支撑板32。优选地,所述承接柱31为圆柱体,其轴线方向为所述第一方向,所述承接柱31可与所述调节部2焊接连接,亦可一体成型,所述承接柱31可加强所述装置的结构强度,防止所述装置倾翻。通过三点稳定原理,在所述承接柱31的外壁至少设置三个所述支撑板32,且三个所述支撑板32两两之间的角度相同,长度相同,三个及以上的所述支撑板32的设计,使得所述装置更加的稳定,防止此装置由于不平衡造成的倾斜导致所述激振器4损坏的情况。

27.进一步地,所述每个所述支撑板32的端部设有所述升降组件34,所述支撑板32的端部设有通孔,所述升降组件34包括穿过所述通孔与其轴承连接的螺管341,以及设于所述螺管341内与其螺纹连接的第一螺杆。所述轴承的内圈与所述螺管341固定,所述轴承的外圈与所述通孔内部固定,故在所述支撑板32不动的情况下实现了所述螺管341在所述通孔内的转动,人工辅助所述第一螺杆固定不转,当旋转所述螺管341使得所述第一螺杆朝向所述放置平面移动时,由于所述第一螺杆受放置平面的限制,使得所述螺管341朝反方向向所述安装平台1方向移动,整个所述升降组件34处于伸长状态,带动所述支撑板32以及所述滚动件33向上移动;当旋转所述螺管341使得所述第一螺杆朝向所述安装平台1方向移动时,由于所述第一螺杆在人工的辅助下不动,故所述螺杆朝向反方向向所述放置平面方向移动,故所述升降组件34处于缩短状态,带动所述支撑板32及所述滚动件33向下移动。通过旋转所述螺管341实现了此装置在放置平台固定及滑动的转换,无需对此装置进行拆装,操作简单,使用方便。

28.如图1所示,所述调节部2由所述安装平台1向所述底座部3方向依次包括与所述安装平台1连接的第二螺杆21、套设于所述第二螺杆21外与其螺纹连接的升降圆盘22、与所述升降圆盘22轴承连接的圆盘锁紧盘23以及与所述圆盘锁紧盘23固定连接的导向筒24;所述导向筒24与所述承接柱31固定连接,所述导向筒24和所述圆盘锁紧盘23内具有容纳所述第二螺21的腔体;所述圆盘锁紧盘23侧壁设有多个螺纹通孔,通过螺栓穿过所述螺纹通孔可将所述第二螺杆21固定。

29.其中,所述第二螺杆21安装在所述安装平台1的底面中部,轴线方向为所述第一方向,所述升降圆盘22套设于所述第二螺杆21外,所述升降圆盘22上设有旋转圆盘,方便操作其旋转,所述升降圆盘22与所述圆盘锁紧盘23通过轴承连接,而所述圆盘锁紧盘23固定于所述导向筒24,而所述导向筒24与所述承接柱31固定,故所述升降圆盘22可旋转但不可升

降,故当在人工干预下,手动防止所述安装平台1旋转的情况下,旋转所述升降圆盘22,可实现与其螺纹连接的安装平台1沿所述第一方向升降。

30.优选地,所述圆盘锁紧盘23侧壁设有多个螺纹通孔,当旋转所述升降圆盘22至所述第二螺杆21带动所述安装平台1到达指定的高度时,使用螺栓穿过所述圆盘锁紧盘23的所述螺纹通孔,对所述第二螺杆21进行挤压定位,防止了所述第二螺杆21滑动。多个螺栓穿过多个所述螺纹通孔对所述第二螺杆21进行定位,可使所述第二螺杆21更加稳定。所述导向筒24内设有放置所述第二螺杆21的腔体,所述腔体内壁紧贴所述第二螺杆21的外壁,限制所述第二螺杆21只能沿所述第一方向移动,防止所述第二螺杆21偏移,使其能顺利旋转。

31.如图1所示,所述第一螺杆的底部连接有圆台342,当调节所述螺管341使得所述升降组件34支撑起整个装置时,所述第一螺杆接触放置平面,在所述第一螺杆底部设置所述圆台342,可增大与所述放置平面的接触面积,使得支撑更加稳固,不易晃动。

32.所述激振器支撑装置的使用方法如下:

33.手动干预所述圆台342防止其旋转,旋转所述螺管341使得所述支撑部下降直至所述万向轮接触放置平面,继续旋转所述螺管341,使得所述圆台342脱离所述放置平面;

34.推动所述此装置至需要检测的试验点下方,旋转所述螺管341,使得所述圆台342接触所述放置平面,继续旋转所述螺管341至所述万向轮脱离所述放置平面;

35.将所述激振器4固定于所述安装平台1,手动干预所述安装平台1防止其旋转,旋转所述升降圆盘22对所述激振器4的高度进行调整;

36.位置确定后,使用螺栓穿过所述圆盘锁紧盘23的螺纹孔对所述第二螺杆21进行锁定;

37.开始试验;

38.试验结束后,旋转所述螺管341,使得所述万向轮接触所述放置平面,继续旋转,使得所述圆台342脱离放置平台,将此装置推至下个测试点。

39.本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。以上所述仅是本技术的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其他场合的,均应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1