一种离合器不平衡量检测装置的制作方法

1.本实用新型主要涉及离合器加工设备技术领域,特别涉及一种离合器不平衡量检测装置。

背景技术:

2.离合器位于发动机和变速箱之间的飞轮壳内,用螺钉将离合器总成固定在飞轮的后平面上,离合器的输出轴就是变速箱的输入轴。在汽车行驶过程中,驾驶员可根据需要踩下或松开离合器踏板,使发动机与变速箱暂时分离和逐渐接合,以切断或传递发动机向变速器输入的动力,离合器安装在发动机与变速器之间,是汽车传动系中直接与发动机相联系的总成件。通常离合器与发动机曲轴的飞轮组安装在一起,是发动机与汽车传动系之间切断和传递动力的部件。

3.离合器在生产过程中需要对其平衡量进行检测,现有的检测装置在进行对离合器检测时,大部分都是将离合器放置在检测盘上进行简单的固定,然后对其进行检测平衡性,但现有的检测装置只带有检测功能,将平衡量不符合的离合器收集并转移,并不进行后续的维持平衡操作,操作麻烦,降低加工效率。

技术实现要素:

4.1.本实用新型要解决的技术问题

5.本实用新型提供一种离合器不平衡量检测装置,用以解决上述背景技术中提到的现有的检测装置只带有检测功能,将平衡量不符合的离合器收集并转移,并不进行后续的维持平衡操作,操作麻烦,降低加工效率的技术问题。

6.2.技术内容

7.为了实现上述目的,本实用新型采用的技术方案为:一种离合器不平衡量检测装置,包括底箱,所述底箱上设有工作槽,所述工作槽内设有检测工装,所述检测工装上部设有压盘结构,所述压盘结构一侧设有铆接结构。

8.进一步的,所述检测工装包括检测承载件,所述检测承载件外周均匀设有三个凸块,所述检测承载件中部设有多个第一定位柱,所述凸块上均设有第二定位柱。

9.进一步的,所述检测承载件底面中部连接有转轴,所述转轴连接安装板并贯穿所述工作槽,所述转轴的贯穿端连接有驱动件,驱动件设置在底箱内,所述安装板可拆卸安装在所述工作槽内。

10.进一步的,所述压盘结构包括支撑板,所述支撑板两端设有支杆,所述支杆底部固定安装在所述工作槽内,且所述支撑板上设有第一气缸,所述第一气缸两侧对称设有第一限位杆,所述第一气缸的推动杆以及两根第一限位杆均滑动贯穿所述支撑板并固定连接压板,所述压板底面两侧设有橡胶压脚;其中所述支撑板上设置有与所述第一限位杆匹配的第一滑筒,且所述第一限位杆上套设有第一弹簧。

11.进一步的,所述铆接结构包括第一支板,所述第一支板底面中部通过多个竖板连

接第二支板,所述第一支板顶面中部设有第二气缸,所述第二气缸的推动杆匹配贯穿所述第一支板并连接铆接头。

12.进一步的,所述第二气缸两侧对称设有第二限位杆,两根所述第二限位杆顶部连接有连板,所述第二限位杆从顶部到底部分别滑动穿过第二滑筒、第一支板、第三滑筒、第二支板以及第四滑筒;其中所述第二滑筒固定安装在所述第一支板顶面,所述第三滑筒和所述第四滑筒分别设置在所述第二支板的顶面和底面。

13.进一步的,在所述第一支板和所述第三滑筒之前设有限位板,所述限位板固定设置在所述第二限位杆上,且所述限位板和所述第一支板之间设有第二弹簧。

14.进一步的,所述第二限位杆底部设有固定块,所述固定块底部设有移动轨道。

15.3.有益效果

16.与现有技术相比,本实用新型的有益效果为:

17.本实用新型提供的一种离合器不平衡量检测装置,将平衡检测工装和铆接结构结合,在旋转测试离合器平衡量后,可根据情况适当增加铆钉,铆接结构对其进行铆接,解决离合器的不平衡,同时设置压盘结构,在铆接时,压盘结构将离合器压住,放置铆接时另一侧翘起。

18.应了解的是,上述一般描述及以下具体实施方式仅为示例性及阐释性的,其并不能限制本实用新型所欲主张的范围。

附图说明

19.下面的附图是本实用新型的说明书的一部分,其绘示了本实用新型的示例实施例,所附附图与说明书的描述一起用来说明本实用新型的原理。

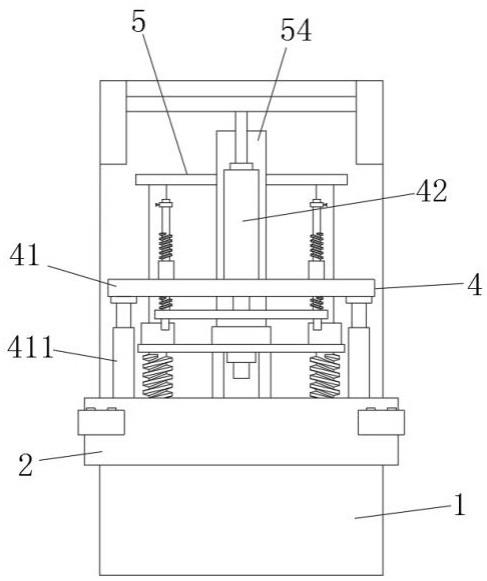

20.图1是本实用新型的平面结构示意图;

21.图2是本实用新型的检测工装局部示意图;

22.图3是本实用新型的压盘结构示意图;

23.图4是本实用新型的铆接结构示意图。

24.附图标记

25.1-底箱;2-工作槽;3-检测工装;31-检测承载件;32-凸块;33-第一定位柱;34-第二定位柱;35-转轴;36-安装板;4-压盘结构;41-支撑板;411-支杆;42-第一气缸;43-第一限位杆;44-压板;45-橡胶压脚;46-第一滑筒;47-第一弹簧;5-铆接结构;51-第一支板;52-竖板;53-第二支板;54-第二气缸;541-铆接头;55-第二限位杆;551-连板;552-第二滑筒;553-第三滑筒;554-第四滑筒;56-限位板;57-第二弹簧;58-固定块;59-移动轨道。

具体实施方式

26.现详细说明本实用新型的多种示例性实施方式,该详细说明不应认为是对本实用新型的限制,而应理解为是对本实用新型的某些方面、特性和实施方案的更详细的描述。

27.在不背离本实用新型的范围或精神的情况下,可对本实用新型说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本实用新型的说明书得到的其他实施方式对技术人员而言是显而易见得的。本技术说明书和实施例仅是示例性的。

28.实施例一:参照附图1-4,一种离合器不平衡量检测装置,包括底箱1,所述底箱1上设有工作槽2,所述工作槽2内设有检测工装3,所述检测工装3上部设有压盘结构4,所述压盘结构4一侧设有铆接结构5。工作槽2外部设置有按钮操作台,进行操作控制。

29.所述检测工装3包括检测承载件31,所述检测承载件31呈类三角形结构,所述检测承载件31外周均匀设有三个凸块32,所述检测承载件31中部设有多个第一定位柱33,所述凸块32上均设有第二定位柱34。

30.所述检测承载件31底面中部连接有转轴35,所述转轴35连接安装板36并贯穿所述工作槽2,所述转轴35的贯穿端连接有驱动件,驱动件设置在底箱1内,所述安装板36可拆卸安装在所述工作槽2内,检测承载件31检测的方式采用现有平衡机的检测方式,在检测承载件31上设置有对应的检测传感器,检测传感器将采集数据传到显示器上,并回转找到不平衡的部位。

31.所述压盘结构4包括支撑板41,所述支撑板41两端设有支杆411,所述支杆411底部固定安装在所述工作槽2内,且所述支撑板41上设有第一气缸42,所述第一气缸42两侧对称设有第一限位杆43,所述第一气缸42的推动杆以及两根第一限位杆43均滑动贯穿所述支撑板41并固定连接压板44,所述压板44底面两侧设有橡胶压脚45;其中所述支撑板41上设置有与所述第一限位杆43匹配的第一滑筒46,且所述第一限位杆43上套设有第一弹簧47,第一弹簧47设置在压板44和支撑板41之间并固定连接压板44,同时第一弹簧47还设置在第一滑筒46顶部。所述铆接结构5包括第一支板51,所述第一支板51底面中部通过多个竖板52连接第二支板53,所述第一支板51顶面中部设有第二气缸54,所述第二气缸54的推动杆匹配贯穿所述第一支板51并连接铆接头541。所述第一支板51一侧设置有红外定位装置。

32.所述第二气缸54两侧对称设有第二限位杆55,两根所述第二限位杆55顶部连接有连板551,所述第二限位杆55从顶部到底部分别滑动穿过第二滑筒552、第一支板51、第三滑筒553、第二支板53以及第四滑筒554;其中所述第二滑筒552固定安装在所述第一支板51顶面,所述第三滑筒553和所述第四滑筒554分别设置在所述第二支板53的顶面和底面。

33.在所述第一支板51和所述第三滑筒553之前设有限位板56,所述限位板56固定设置在所述第二限位杆55上,且所述限位板56和所述第一支板51之间设有第二弹簧57。

34.所述第二限位杆55底部设有固定块58,所述固定块58底部设有移动轨道59,所述固定块58可通过螺钉固定在所述移动轨道59上,在需要调节距离时,可松开螺钉移动固定块58带动铆接结构5移动,调节距离。

35.在本实施例中,将离合器放置在检测承载件31上,利用第一定位柱33和第二定位柱34将离合器可和固定,启动检测承载件31,检测承载件31旋转,利用传感器采集离合器数据信息,反馈到显示器上,检测完成后,检测承载件31停止旋转,若平衡量符合,则将该离合器拆卸下来,若平衡量不符合,则检测承载件31会反向旋转,在红外线定位装置的红线定位的部位放置铆钉,后旋转检测承载件31,将放置铆钉的部位转移到铆接结构5处,压盘结构4启动,第一气缸42驱动压板44进行下移,使得橡胶压脚45将离合器压住,第一限位杆43用来限位,此时铆接结构5启动,第二气缸54驱动铆接头541下压进行铆接,铆接的反作用力使得第一支板51、第二支板52连带着其上的部件上移,拉伸第二弹簧57,后铆接结束,在第二弹簧57的作用力下,进行缓冲和回复,完成铆接后,压盘结构4上升,可将离合器拿下转移,进行下一个离合器的平衡量检测。

36.实施例二:在实施例一的基础上,将支杆411设置成可调节高度的结构,即支杆411分为第一杆件和第二杆件,第一杆件为中空结构,第二杆件套设在所述第一杆件中空部位,并在第二杆件底部设置电动伸缩杆,以调节支杆411的整体高度。

37.综上所述,本实用新型提供的一种离合器不平衡量检测装置,将平衡检测工装和铆接结构结合,在旋转测试离合器平衡量后,可根据情况适当增加铆钉,铆接结构对其进行铆接,解决离合器的不平衡,同时设置压盘结构,在铆接时,压盘结构将离合器压住,放置铆接时另一侧翘起。

38.以上所述仅为本实用新型示意性的具体实施方式,在不脱离本实用新型的构思和原则的前提下,任何本领域的技术人员所做出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1