一种平板材料及纤维材料最小曲率半径和弯曲强度的测试装置

1.本实用新型属于平板材料及纤维材料性能测试装置领域,具体涉及一种平板材料及纤维材料最小曲率半径和弯曲强度的测试装置。

背景技术:

2.平板材料作为传统的基础性材料,在国民经济发展中有着不可替代的作用,它与下游产业,如建筑,汽车等产业有着密不可分的关系。平板材料作为一种具有特殊性能的材料,在今后较长一段时间内,难以有其他材料可以替代。我国平板材料行业进入的资金与技术壁垒较高,国内企业起步较晚,在研发能力、技术工艺、专利拥有量等方面存在一定差距。经过快速发展,我国平板材料产业体系日益完善,能够生产的产品种类日益增多,但仍有部分产品存在技术瓶颈无法生产,或产品的质量、可靠性、稳定性以及更新迭代速度较差,无法满足下游应用需求,市场对外依赖度较大。目前而言,市场上暂无平板材料最小曲率半径和弯曲强度的测试装置。测试平板材料的最小曲率半径和弯曲强度有利于探索平板材料的弯曲性能,有助于提高平板产品质量。

3.由于现在环境污染日趋严重,已经威胁到人类的生活与健康发展,为了实现空气净化的效果,新型优质的滤过材料成为近年来科研工作者的研究开发热点,由于纤维材料结构上的特殊性,纤维材料有着传统固体材料不可比拟的物理学特性,加之其重量轻、可以整体成型的特点,可以作为优质的防腐、高温滤过材料,而在研发纤维材料时涉及众多参数的判定和分析,而探测最小曲率半径和弯曲强度对于提高纤维产品的强度和柔韧性具有重大意义。

技术实现要素:

4.本实用新型的目的是提供一种测试装置,该测试装置能自动检测平板材料及纤维材料的最小曲率半径和弯曲强度。

5.为了实现上述目的,本实用新型采用以下具体技术方案:

6.本实用新型提供了一种平板材料及纤维材料最小曲率半径和弯曲强度的测试装置,包括:支撑台,支撑台安装有检测机构,所述检测机构包括固定在支撑台上的直线滑轨、在滑轨上的固定侧夹板、在滑轨上的移动侧夹板以及支撑台一侧上的传感装置;所述的固定侧夹板一端由挡板固定,另一端移动侧夹板与传动装置连接;所述的直线滑轨一端由挡板固定,另一端与动力装置对齐。

7.进一步的,支撑台上有动力装置,动力装置一端与传动装置连接,所述的动力装置另一端连接控制装置,所述的控制装置可与电脑相连,进行数据记录和软件控制。

8.进一步的,所述的传动装置在测试运行时速度保持在匀速1-5 mm/s,测试结束时回退速度保持在5-10 mm/s。

9.进一步的,所述的支撑台材质采用铝合金板,支撑台端部设有水平检测仪,所述的

支撑台一侧设有传感装置,该传感装置采用现有技术中的红外传感器、介电传感器或压力传感器等。

10.进一步的,所述的传感装置能够检测当放置在固定侧架板与移动侧架板之间的平板材料或纤维材料发生断裂时,反馈信号将动力装置关闭。

11.进一步的,所述的传感装置检测并记录平板材料或纤维材料发生断裂时压力大小。

12.进一步的,所述的平板材料或纤维材料中,平板材料长度为9-45cm,宽度为3-21cm,纤维材料长度为8-40cm。

13.进一步的,所述的支撑台上对称设有挡板,挡板与固定侧夹板和直线导轨固定连接,挡板上固定有7字型紧锁螺丝一和7字型紧锁螺丝二,所述紧锁螺丝或底端贯穿至固定侧夹板内部。

14.进一步的,所述的固定侧夹板的齿尺寸宽度为5-17mm,对应移动侧夹板齿尺寸宽度为5-17mm;所述的固定侧夹板和移动侧夹板的表面粗糙度为ra:0.025-ra:0.4;所述的固定侧夹板与移动侧夹板材质为亚克力板、玻璃基板、pc板或abs板,宽度为12-21cm,高度为12-20cm。

15.本实用新型是市面上一种全新的测量平板材料及纤维材料最小曲率半径装置,能够有效方便测得平板材料及纤维材料的最小曲率半径和弯曲半径。

16.与现有技术相比,本实用新型的有益效果是:通过本实用新型提供的装置,可以精准测得平板材料及纤维材料的最小曲率半径,通过固定侧夹板与移动侧夹板齿的设计,能够有效减少纤维材料因重力等因素卡死的情况,能够通过传感装置检测到当平板材料或纤维材料断裂时,自动关闭程序,并通过压力传感器记录纤维材料断裂时压力的大小,极大地提高了测量平板材料及纤维材料最小曲率半径和弯曲强度的精度以及效率。

附图说明

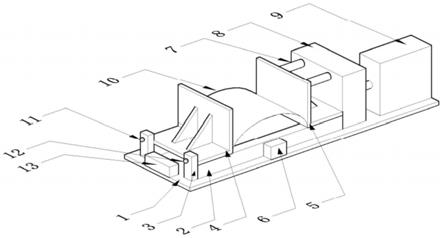

17.图1为本实用新型西南斜视结构图。

18.图2为本实用新型东南斜视结构图。

19.图中:1、支撑台;2、直线滑轨;3、挡板;4、固定侧夹板;5、移动侧夹板;6、传感装置;7、传动装置;8、动力装置;9、控制装置;10、平板材料或纤维材料;11、7字型紧锁螺丝一;12、7字型紧锁螺丝二;13、水平测试仪。

具体实施方式

20.下面将依据本发明中的附图,对本发明的具体实施方式进行详细说明。需注意的是,所描述的实施例仅仅是本发明的一部分实施例,而不是包含了本发明的全部实施例。

21.实施例1

22.请参阅图1,本发明在使用时,为保证支撑台强度,支撑台应使用铝合金板进行加工,使用前,应观察水平检测仪13,检查本发明所处位置是否水平,将7字型紧锁螺丝一11和7字型紧锁螺丝二12锁死在挡板3上,以保证固定侧夹板4的稳定性,将移动侧夹板5调整到下止点位置,让固定侧夹板4与移动侧夹板5之间的缝隙调为最大,将平板材料10放置在固定侧夹板4与移动侧夹板5的齿上,本实施例中,优选的,固定侧夹板4与移动侧夹板5之间设

有传感装置6,对平板材料10进行红外信号检测,调试传感装置6,在控制装置9中调试好传动装置7运行参数,启动动力装置8,传动装置7以预定匀速推动移动侧夹板5,平板材料10在移动侧夹板5的推动下开始弯曲,当平板材料10发生断裂,此时传感装置6进行信号检测并将信号回馈,自动关闭动力装置8,传感装置(6)记录此时平板材料10被压断时的压力。

23.实施例2

24.请参阅图2,本实施例中,优选的,纤维材料10放置在固定侧夹板4与移动侧夹板5之间,固定侧架板4侧边设有传感装置6,对固定侧夹板4和移动侧夹板5之间的纤维材料10进行压力检测,检测并记录纤维材料10断裂时压力的大小。

25.上面结合附图对本发明进行了示例性的描述,显然本发明实现其作用并不受上述方式的限制,只要采用了本发明的方法构思和技术方案改进,或未经改进直接将本发明的方法构思和技术方案直接应用于其他场合的,均在本发明的保护范围内。

技术特征:

1.一种平板材料及纤维材料最小曲率半径和弯曲强度的测试装置,其特征在于,包括:支撑台(1),支撑台(1)安装有检测机构,所述检测机构包括固定在支撑台(1)上的直线滑轨(2)、在滑轨上的固定侧夹板(4)、在滑轨上的移动侧夹板(5)以及支撑台一侧上的传感装置(6);所述的固定侧夹板(4)一端由挡板(3)固定,另一端移动侧夹板(5)与传动装置(7)连接;所述的直线滑轨(2)一端由挡板(3)固定,另一端与动力装置(8)对齐。2.根据权利要求1所述的测试装置,其特征在于:支撑台(1)上有动力装置(8),动力装置(8)一端与传动装置(7)连接,所述的动力装置(8)另一端连接控制装置(9),所述的控制装置(9)可与电脑相连,进行数据记录和软件控制。3.根据权利要求2所述的测试装置,其特征在于:所述的传动装置(7)在测试运行时速度保持在匀速1-5 mm/s,测试结束时回退速度保持在5-10 mm/s。4.根据权利要求1所述的测试装置,其特征在于:所述的支撑台(1)材质采用铝合金板,支撑台(1)端部设有水平检测仪(13),所述的支撑台(1)一侧设有传感装置(6),该传感装置采用现有技术中的红外、介电及压力。5.根据权利要求4所述的测试装置,其特征在于:所述的传感装置(6)能够检测当放置在固定侧夹板(4)与移动侧夹板(5)之间的平板材料或纤维材料(10)发生断裂时,反馈信号将动力装置关闭。6.根据权利要求4所述的测试装置,其特征在于:所述的传感装置(6)检测并记录平板材料或纤维材料(10)发生断裂时压力大小。7.根据权利要求6所述的测试装置,其特征在于:所述的平板材料或纤维材料(10)中,平板材料长度为9-45cm,宽度为3-21cm,纤维材料长度为8-40cm。8.根据权利要求1所述的测试装置,其特征在于:所述的支撑台(1)上对称设有挡板(3),挡板(3)与固定侧夹板(4)和直线滑轨(2)固定连接,挡板(3)上固定有7字型紧锁螺丝一(11)和7字型紧锁螺丝二(12),所述7字型紧锁螺丝一(11)或7字型紧锁螺丝二(12)底端贯穿至固定侧夹板(4)内部。9.根据权利要求1或8所述的测试装置,其特征在于:所述的固定侧夹板(4)和移动侧夹板(5)的表面粗糙度为ra:0.025-ra:0.4;所述的固定侧夹板(4)与移动侧夹板(5)材质为亚克力板、玻璃基板、pc板或abs板,宽度为12-21cm,高度为12-20cm。

技术总结

本实用新型公开了一种新型的平板材料及纤维材料最小曲率半径和弯曲强度的测试装置,包括支撑台,该支撑台上设有水平检测仪以及检测机构,检测机构包括两个直线滑轨,直线滑轨两端固定,同时所述的检测机构包括与直线滑轨上固定的两个侧夹板以及支撑台一侧上的传感装置,所述的一个侧夹板一端固定,另一个侧夹板与传动装置连接,传动装置与动力装置相连接,所述的支撑台一侧上有传感装置,所述的传感装置连向动力装置,所述的动力装置最终由控制装置操控,本实用新型可以准确测出平板玻璃及纤维材料的最小曲率半径和弯曲强度。及纤维材料的最小曲率半径和弯曲强度。及纤维材料的最小曲率半径和弯曲强度。

技术研发人员:岳云龙 孙传祥 康俊峰 屈雅 侯延升

受保护的技术使用者:济南大学

技术研发日:2021.09.26

技术公布日:2022/5/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1