一种具有调节阀体开关角度的疲劳测试装置的制作方法

1.本实用新型属于阀体疲劳测试技术领域,具体涉及一种具有调节阀体开关角度的疲劳测试装置。

背景技术:

2.通常,一款阀成品有很多零部件组成,阀在整个使用寿命周期内,密封性要始终保持不漏,就需将阀体进行疲劳测试,才能保证阀在寿命周期内始终保持密封性能。而阀体疲劳测试一般采用疲劳测试机进行测试,由于疲劳测试机会模拟常温环境下,开启或关闭阀体的阀门,使之达到一定的次数,来查看密封部件及其他部件磨损状态,以此测试阀的使用寿命是否符合设计要求。

3.因阀成品的型号较多,现阶段的阀体疲劳测试机也只能针对一种或两种型号的阀体进行测试,且各种型号的阀体开启或关闭的角度也存在有差异,若需要测试多种型号有开关角度差异的阀体就需要更换测试机,不仅测试效率较低,而且测试效果也较差,同时生产成本也较高,极易造成资源的浪费,无法满足阀体的发展要求,不具备推广效应。如中国专利授权公告号cn213121100u,公开日2021年05月04日,公开了水气调节阀的疲劳测试装置,文中提出“包括底座,其特征在于,所述的底座上设有分别用于固定水气调节阀的阀体和调节旋钮的固定槽座及活动套,活动套连接有用于驱动活动套进行正反向往复旋转的旋转气缸,旋转气缸的工作端套设有驱动齿轮,驱动齿轮啮合有加速齿轮,加速齿轮与活动套同轴设置”,此现有技术的疲劳测试装置是只针对水气调节阀进行的疲劳测试,对于其他的阀成品而言,此装置并不适用,虽能提高了水气调节阀的测试效果,但仍然存在测试效率低,生产成本高的问题,依旧无法满足阀体的发展要求,不具备推广效应。为此,需要一种新的技术方案来解决上述技术问题。

技术实现要素:

4.本实用新型的目的在于提供一种具有调节阀体开关角度的疲劳测试装置,以解决上述背景技术中提出的现阶段阀体疲劳测试机,测试效率低,测试效果差,生产成本高,无法满足阀体的发展要求的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种具有调节阀体开关角度的疲劳测试装置,包括控制机构和执行机构,所述执行机构的一端设置有联轴器,其特征在于,所述联轴器的侧部插入设置有用于快速更换阀体的快换头,所述执行机构的另一端设置有用于控制阀体开关角度的光栅控制架,所述光栅控制架通过紧定螺栓固定设置在执行机构上。

6.进一步的,所述联轴器的另一侧部紧挨设置有与光栅控制架相配合的用于感应光栅控制架控制动力输出轴正反转的感应块,所述感应块通过光栅控制架与执行机构配合设置。

7.进一步的,所述执行机构包括用于阀体测试的动力输出轴,所述动力输出轴上依

次套入设置有光栅控制架、感应块和联轴器。

8.进一步的,所述光栅控制架包括与感应块相配合的感应光栅和用于固定感应光栅的控制架,所述感应光栅通过定位板固定设置在控制架上,所述控制架通过紧定螺栓固定设置在动力输出轴上,所述动力输出轴与控制机构配合设置。

9.进一步的,所述控制机构包括电控箱和电机,所述电控箱与电机电连接,所述电机的端部设置固定有小齿轮,所述小齿轮啮合连接有用于改变动力输出轴转速的大齿轮,所述大齿轮与小齿轮固定设置在支架座的内部,所述支架座的一侧通过小齿轮与电机固定连接,所述支架座的另一侧通过大齿轮与动力输出轴转动连接。

10.进一步的,所述快换头的一端插入设置在联轴器的一侧部,所述快换头的另一端设置有异形结构的阀门把手孔,所述阀门把手孔内部卡入设置有阀体的异形阀门把手。

11.与现有技术相比,本实用新型的有益效果是:

12.1.本实用新型采用快换头与联轴器相结合的设置,使执行机构能够在快换头的快速更换下快速测试不同型号的阀体,有效地提高了测试的效率,缩短了测试的时间,再利用光栅控制架控制阀体开关角度,大大提升了阀体测试效果,有效地弥补了不同型号阀体的开启和关闭角度的差异,从而使不同型号的阀体均能达到了疲劳测试的要求,满足阀体的发展要求。

13.2.本实用新型的疲劳测试装置通过动力输出轴将光栅控制架、感应块和联轴器设置在同轴上,使得动力输出轴能够有效地模拟出阀体开启或关闭,有效地提高阀体测试效果。

14.3.本实用新型通过感应块与感应光栅的配合设置,使动力输出轴能够在感应光栅与控制架的配合下实现正反转,来控制阀体开启或关闭,从而达到模拟出阀体的现实工作状态的目的,实现了测试阀体使用寿命的效果,满足阀体的发展要求。

15.4.本实用新型通过大齿轮与小齿轮啮合连接的设置,使动力输出轴能够在电机转动小齿轮带动大齿轮转动下改变正反转的转速,从而使动力输出轴可以针对不同型号的阀体进行测试,有效地降低了生产成本,有效地提高了资源的利用率。

附图说明

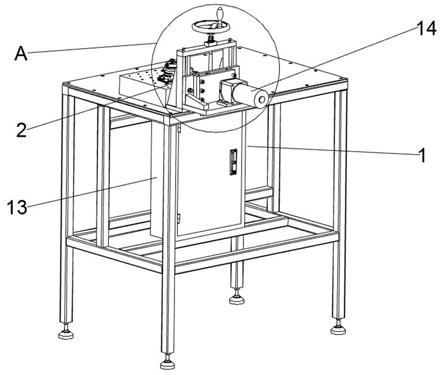

16.图1为本实用新型的整体结构示意图;

17.图2为图1中a区域结构的放大示意图;

18.图3为图2的反面结构示意图;

19.图4为图3中b区域结构的放大示意图;

20.图5为本实用新型的快换头的结构示意图;

21.图6为图2中c区域结构的放大示意图。

22.其中:1、控制机构;2、执行机构;3、联轴器;4、快换头;5、光栅控制架;6、紧定螺栓;7、动力输出轴;8、感应块;9、感应光栅;10、控制架;11、定位板;12、阀门把手孔;13、电控箱;14、电机;15、支架座;16、小齿轮;17、大齿轮;18、异形阀门把手;19、开启控制架;20、关闭控制架;21、开启感应光栅;22、关闭感应光栅。

具体实施方式

23.以下实施例用来进一步说明本实用新型的内容,并不限制本实用新型的应用。

24.如图1、图2和图3所示,一种具有调节阀体开关角度的疲劳测试装置,包括控制机构1和执行机构2,执行机构2的一端设置有联轴器3,联轴器3的侧部插入设置有用于快速更换阀体的快换头4,执行机构2的另一端设置有用于控制阀体开关角度的光栅控制架5,光栅控制架5通过紧定螺栓6固定设置在执行机构2上,

25.如图2和图3所示,执行机构2包括用于阀体测试的动力输出轴7,动力输出轴7上套入设置有光栅控制架5和联轴器3,联轴器3和光栅控制架5之间紧挨设置有与光栅控制架5相配合的感应块8,光栅控制架5包括与感应块8相配合的感应光栅9和用于固定感应光栅9的控制架10,感应光栅9通过定位板11固定设置在控制架10上,而控制架10通过紧定螺栓6固定设置在动力输出轴7上,使动力输出轴7能够在感应光栅9与感应块8的感应配合下实现正反转。

26.如图4和图5所示,快换头4的一端插入设置在联轴器3的一侧部,快换头4的另一端设置有异形结构的阀门把手孔12,阀门把手孔12内部卡入设置有阀体的异形阀门把手18,使联轴器3能够在快换头4的快速更换下快速连接不同型号的阀体,有效地提高了测试的效率,缩短了测试的时间。

27.如图1、图2和图6所示,控制机构1包括电控箱13和电机14,电控箱13与电机14电连接,电机14的端部穿过支架座15一侧面并延伸至支架座15的内部,支架座15内部设置有小齿轮16和大齿轮17,小齿轮16与电机14端部固定连接,小齿轮16与大齿轮17啮合连接,使动力输出轴7能够在电机14转动小齿轮16带动大齿轮17转动下改变正反转的转速,从而使动力输出轴7可以针对不同型号的阀体进行测试。

28.本实用新型的工作原理及使用过程:如图1-图6示意,当需要快速更换不同型号的阀体时,操作人员只需先将不同型号阀体的阀门把手固定至具有不同阀门把手孔12的快换头4上,而后将快换头4直接插入联轴器3内,即可完成不同型号阀体的更换,有效地提高了测试的效率,缩短了测试的时间。

29.当更换不同型号阀体开启角度出现差异时,由于控制架10分为开启控制架19和关闭控制架20,故开启控制架19上固定的是开启感应光栅21,而关闭控制架20则固定的是关闭感应光栅22,由此操作人员会先拧松开启控制架19上的紧定螺栓6,而后调整开启控制架19,使开启感应光栅21能够满足阀体开启的角度,然后拧紧紧定螺栓6,即完成阀体开启角度的调整;

30.当更换不同型号阀体关闭角度出现差异时,操作人员会先拧松关闭控制架20上的紧定螺栓6,而后调整关闭控制架20,使关闭感应光栅22能够满足阀体关闭的角度,然后拧紧紧定螺栓6,即完成阀体关闭角度的调整;

31.当更换不同型号阀体开启和关闭角度均出现差异时,由此操作人员会先拧松开启控制架19上的紧定螺栓6,让开启感应光栅21能够满足阀体开启的角度,再拧松关闭控制架20上的紧定螺栓6,让关闭感应光栅22能够满足阀体关闭的角度,然后分别拧紧开启控制架19和关闭控制架20上的紧定螺栓6,即完成阀体开启和关闭角度的调整。

32.当需要针对不同型号阀体进行测试时,操作人员通过电控箱13控制电机14,使电机14的转速根据不同型号的阀体来设置其自身转速,再通过啮合连接小齿轮16与大齿轮17

来改变动力输出轴7的正反转的转速,使动力输出轴7可以针对不同型号的阀体进行测试。

33.当需要测试阀体的使用寿命时,为了模拟出阀体现实中的工作状态,先将阀体的异性阀门把手18与快换头4固定连接,再将固定有阀体的快换头4直接插入联轴器3的端部,使阀体与联轴器3始终保持柔性连接,保证了动力输出轴7与阀体之间的有效连接,再将阀体固定在工作台上,然后操作人员操作电控箱13,启动电机14,使动力输出轴7跟随电机14的转动而转动,而后通过开启感应光栅21去感应感应块8的位置,此时动力输出轴7会在开启感应光栅21的影响下进行正向转动,当开启感应光栅21到达感应块8的位置时,阀体的阀门会在动力输出轴7的正向转动下开启,而后动力输出轴7会停顿片刻,然后由关闭感应光栅22去感应感应块8的位置,此时动力输出轴7会在关闭感应光栅22的影响下进行反向转动,当关闭感应光栅22到达感应块8的位置时,阀体的阀门会在动力输出轴7的反向转动下关闭,而后动力输出轴7也会停顿片刻,然后动力输出轴7再次进行正向转动,这样周而复始的转动使动力输出轴7实现了正反转,来模拟出阀体在现实状态下的工作情况,以此达到阀体使用寿命检测的目的;

34.当需要测试不同型号阀体的使用寿命时,由于阀体型号不同,故阀体开关的时间也就不相同,可以通过电控箱13操控电机14,来控制动力输出轴7正反转的停顿时间,从而模拟出阀体开关的时间,也可以通过电控箱13控制电机14的转速,使动力输出轴7根据电机14的转速来调整下一个旋转动作,避免了阀件在短时间重复打开或关闭,同时也使密封件摩擦发热,测试条件得到了改变,达到模拟不同阀体的现实工作的状态。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1