一种实现钢索推拉负载的工装的制作方法

1.本实用新型属于产品机械测试系统的设计领域,涉及一种实现钢索推拉负载工装的设计。

背景技术:

2.目前,钢索广泛应用在机械领域的各个产品上,而且钢索由于安装应用的位置不同,其负载值要求就不同,随着工作需要,钢索现在不仅需要传递拉力,也需要传递推力,拉力负载在钢索设计过程中很好搭建,但是推力负载就存在难度,为了在钢索设计过程中,能够很好的模拟钢索所受的推拉负载,就对钢索在测试过程中推拉负载的施加提出了要求。为了解决这一潜在问题,实现钢索在测试过程中推拉负载的施加,模拟钢索的实际工作要求,能够更好地完成钢索类产品的设计,并满足更高的钢索所受推拉负载的要求,就需要对钢索测试系统中的推拉负载进行设计。

技术实现要素:

3.实用新型目的

4.为解决上述问题,本实用新型提供了一种实现钢索推拉负载工装的设计,有效实现钢索在设计测试过程中更好的模拟钢索所受的推拉负载进行产品性能测试的要求。

5.实用新型技术解决方案

6.一种实现钢索推拉负载的工装,包括壳体,左活塞杆、右活塞杆一端分别自壳体两端伸入壳体后连接在一起且连接长度能够调节,位于壳体内的左活塞杆、右活塞杆上设置有弹簧,弹簧被压缩时产生负载。

7.优选的,壳体与弹簧两端之间设置有承压片。

8.优选的,左活塞杆、右活塞杆连接一端通过螺纹连接。

9.优选的,左活塞杆位于壳体内一端带有外螺纹且螺纹部分设置有螺母和弹簧垫圈,右活塞杆位于壳体内一端带有螺纹孔,螺母和弹簧垫圈由左活塞杆和右活塞杆限位。

10.优选的,壳体上开设有供左活塞杆伸入的导向孔,该导向孔与左活塞杆间隙配合。

11.优选的,右活塞杆与壳体之间设置螺塞,螺塞固定在壳体上,螺塞端面能够与靠近螺塞的承压片接触。

12.优选的,螺塞与壳体螺纹连接,螺塞内孔与右活塞杆间隙配合。

13.优选的,左活塞杆、右活塞杆位于壳体外一端能够与钢索输出端连接。

14.本实用新型的优点:该工装工作过程简单,安装固定可靠;接口型式多样;通过螺塞的与壳体螺纹的旋合深度和弹簧垫圈的厚度,可以调整弹簧的初始弹力,达到匹配钢索所需的负载要求,可以适应不同的负载要求。

附图说明

15.图1是本实用新型的一种实现钢索推拉负载的工装的结构图。

16.图2是本实用新型的一种实现钢索推拉负载的工装的内部组件图。

17.图3是本实用新型的一种实现钢索推拉负载的工装的外型图。

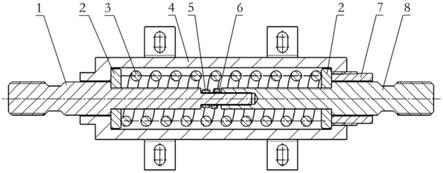

18.图中:1-左活塞杆、2-承压片、3-弹簧、4-壳体、5-螺母、6-弹簧垫圈、7-螺塞、8-右活塞杆。

具体实施方式

19.本实用新型是通过如下技术方案予以实现的。

20.一种实现钢索推拉负载工装,包括左活塞杆1、承压片2、弹簧3、壳体4、螺母5、弹簧垫圈6、螺塞7、右活塞杆8。通过将左活塞杆1、承压片2、弹簧3、螺母5、弹簧垫圈6、右活塞杆8安装在一起组成内部组件且左右活塞杆的连接长度可以进行弹簧弹力的调节,便于满足钢索推拉负载的要求,并将装配后的内部组件装入壳体4中,并用螺塞7拧入组件固定。如图1、图2,左活塞杆1、右活塞杆8一端分别自壳体4两端伸入壳体4后通过螺纹连接在一起,右活塞杆8通过螺塞7固定在壳体4上,位于壳体4内的左活塞杆1、右活塞杆8上设置弹簧3。

21.为保证推拉负载工装的能够实现钢索工作过程中控制负载添加。通过将弹簧3安装在左、右活塞杆之间,由承压片2对弹簧3两端进行限位,左、右活塞杆依靠螺纹进行连接,通过控制左、右活塞杆螺纹部分的旋合量,控制弹簧3安装时的压缩量,进而控制弹簧3的初始弹力,满足所需推拉负载的要求。

22.为保证推拉负载工装的工作可靠。左、右活塞杆之间在达到要求的负载时,即左、右活塞杆的螺纹部分旋合量满足负载时,通过在左活塞杆1的螺纹部分预先拧入螺母5、弹簧垫圈6,在弹簧弹力达到负载的大小时,反向拧出螺母5,压缩弹簧垫圈6,达到左、右活塞杆固定,由于弹簧垫圈6本身的张力,保证工作过程中左、右活塞杆不易松动,该固定方式能够经受振动等环境的考验。

23.为保证推拉负载工装安装过程的简便且具有防差错的要求。所设计的推拉负载工装的内部可以装配成一个内部组件,通过按照顺序依次将承压片2、弹簧3、螺母5、弹性垫圈6套在左活塞杆1,并将左活塞杆1与右活塞杆8通过螺纹连接在一起,装配时可借助其他工装将弹簧3先预压缩,保证装配过程的简易性,这样装配后内部组成一个组件,然后将内部组件整体装入壳体4中,且左右活塞杆装入壳体4时,不分先后顺序,实现工装安装简便且具有防差错的要求。

24.为保证推拉负载工装能够实现推拉的自由工作的要求。内部组件的运动部分与壳体4的导向部分不能出现卡滞的现象,将图1所示左活塞杆1与壳体4导向孔之间的配合设计成间隙配合,可以有效的实现工作中不发生卡滞现象,此外还能实现内部组件的中心与壳体4中心偏移量的控制,使内部组件的承压片2、弹簧3、不与壳体4内壁发生干涉。

25.为保证推拉负载工装的功能的完整性。将内部组件装入壳体4中时,还应对内部组件进行固定,该设计的固定方式为将螺塞7螺纹拧入壳体4,直至与承压片2接触进行限位,由于内部组件的弹簧3的力与承压片2时刻接触,导致拧入时螺塞7与承压片2接触时人的感知情况良好,可以很好地判断是否拧入到位,操作简便,螺塞7固定后,使内部组件的运动部分仅为承压片2、弹簧3以及左、右活塞杆,是推拉负载工装的功能得以实现。

26.为保证推拉负载工装与试验台连接的可靠性,在设计的推拉负载工装壳体4上设计有与试验台连接的4个安装孔,可以通过在安装孔处设置螺母、垫片的方式将壳体4与试

验台连接,使工装在测试过程不发生位移,对测试数据的可靠性产生影响。

27.本实用新型的工装的具体安装过程如下:

28.如图2,首先将承压片2、弹簧3套在左活塞杆1上,将螺母5拧至左活塞杆1螺纹的底部,并套上弹簧垫圈6;其次将弹簧3预压缩至右活塞杆8与左活塞杆1的螺纹可以旋合时为止;接下来将右活塞杆8套上另一个承压片2并与左活塞杆1进行螺纹连接,使左、右活塞杆螺纹连接长度达到弹簧负载所需的长度时停止拧入;最后,拧动左活塞杆1上预先旋入的螺母5,压缩弹簧垫圈6至旋到底为止,实现内部组件的安装到位。

29.如图1,将内部组件不分左右的装入壳体4中,应将左活塞杆1与壳体4的导向孔进行配合,由于导向孔与左活塞杆1间隙配合,保证在安装过程不会损伤壳体,滑动顺畅;接着将螺塞7通过螺纹拧入壳体4中,由于弹簧弹力始终推着承压片2,螺塞7拧入与承压片2接触时为止,判断的依据产生一个较大的旋合力,至此完成钢索推拉负载工装的安装,如图3所示。

30.所设计的推拉负载工装的工作过程如下:首先,将工装通过壳体4上的4个安装孔安装在试验台上,并将左、右活塞杆的头部与钢索的输出端进行连接,其接口型式可以根据钢索输出端接口的型式对活塞杆的头部进行匹配设计;其次,接口连接完成后,通过推拉钢索的操纵端,产生的推拉力和位移通过钢索索体传递至输出端及推拉负载工装的输入端处;最后推拉力及位移使左、右活塞杆产生位移,并且推动或拉动承压片2产生位移,使弹簧3被压缩,产生负载,满足钢索在带有推拉负载的工装下进行试验的要求。至此推拉负载工装的工作过程简单,安装固定可靠,且负载大小可控,可以有效的实现推拉负载的施加。

31.上述实施例只为说明本实用新型的技术构思及特点,其目的是让熟悉该技术领域的技术人员能够了解本实用新型的内容并据以实施,并不能以此来限制本实用新型的保护范围,凡根据本实用新型精神本质所作出的等同变换或修饰,都应涵盖本实用新型的保护范围内。本实用新型未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1