一种航空发动机机匣热静耦合试验系统的制作方法

1.本发明涉及航空发动机机匣试验技术领域,特别是涉及一种航空发动机机匣热静耦合试验系统。

背景技术:

2.航空发动机机匣在发展过程中,不断结构优化,合理减重、提高自身承力、传力能力,在设计优化反复迭代的过程中,必然需要试验验证。

3.发动机机匣实际工况中的受力复杂,包含温度应力、气压载荷、传动载荷,其静强度试验一般同时包含温度、内压、轴拉、剪切、弯矩、扭矩等载荷。不同材料的机匣对温度的敏感性不同,例如复合材料机匣对温度场的要求比较严格。机匣静强度试验夹具及转接段设计应满足静强度试验的载荷模拟、边界条件模拟等要求。转接段刚度不宜过大,否则就会增加机匣安装边的约束刚度,容易欠考核;转接段刚度偏小,就会导致转接段传力不均匀,影响载荷施加,甚至会对试验结果造成严重偏离。

4.某试验工况下,机匣内壁存在400℃左右的温度载荷,同时将承受至少2mpa内压,30吨轴拉以及一定的剪切、弯矩、扭矩。现有试验系统在类似试验工况下,存在一定问题,例如在加热时无法施加较大内压,同时在大变形下内压稳定不住。

技术实现要素:

5.本发明的目的是针对现有技术中存在的技术缺陷,而提供一种航空发动机机匣热静耦合试验系统,用于航空发动机机匣的加热、内压、轴拉、剪切、弯矩、扭矩复合加载试验,为发动机机匣热静试验提供了有效、准确的试验系统,并且对加载精度有明显提升。

6.为实现本发明的目的所采用的技术方案是:

7.一种航空发动机机匣热静耦合试验系统,包括用于各自与试验件的上端以及下端密封对接以形成密封试验腔的筒状的上转接段以及下转接段,固定所述下转接段的承力底板上设置有由并联的电加热管沿试验件轴向方向等间隔均匀排列所形成的环形状的与试验件表面的几何形状相匹配的仿形加热器:位于所述承力底板下方约束筒上表面与一中心轴的底盘固定,所述中心轴自所述承力底板的中心通孔向上伸出直至所述上转接段的上方,所述上转接段内设置用于将上端开口形成密封的活塞,所述活塞固定在所述中心轴上部用于实现轴拉、剪切、弯矩、扭矩加载的复合加载机构;所述复合加载机构包括轴向弯矩作动器、剪切力作动器以及扭矩作动器。

8.优选的,所述上转接段的上端法兰铰接连接所述复合加载机构。

9.优选的,所述轴向弯矩作动器为两个,对称沿轴向方向布置在所述上转接段的上端法兰上方;所述扭矩作动器为两个,中心对称沿水平方向布置在所述上转接段的上端法兰外圆外侧,所述剪切力作动器沿水平方向布置于所述上转接段的上端法兰外圆外侧。

10.优选的,轴向弯矩加载工装通过螺栓连接在所述上转接段的上端法兰上端表面,剪切加载工装球铰连接在一个轴向弯矩加载工装的侧面上,扭矩加载工装固定在所述上转

接段的上端法兰外圆表面上。

11.优选的,所述活塞装在所述中心轴上部形成的台阶上,并由锁紧螺母锁紧。

12.优选的,在所述中心轴的外侧以及仿形加热器之间设置有筒状的内支撑件,支撑在所述活塞的内表面以及承力底板之间。

13.优选的,所述的仿形加热器由两个半圆加热器对接形成。

14.优选的,所述轴向弯矩作动器的一端和轴向弯矩加载工装球铰连接、另一端和轴向固定板球铰连接;所述扭矩作动器的一端和扭矩加载工装球铰连接、另一端和扭矩固定板球铰连接;所述剪切力作动器的一端和剪切加载工装球铰连接、另一端和剪切力反力梁球铰连接。

15.优选的,所述承力底板安装在框架底座上,所述框架底座安装在承载平台上,所述框架底座的上端面上两侧设置有对称的四根立柱,每侧两根,两根所述立柱内侧面设置所述扭矩固定板分别与扭矩作动器的另一端连接,所述立柱的上部通过水平布置的框架顶盖连接,所述框架顶盖的下表面设置所述轴向固定板与所述轴向弯矩作动器的另一端连接,一侧的两根立柱之间的外侧设有剪切力反力梁,与所述剪切力作动器的另一端连接。

16.优选的,还包括测量固定支架,包括多个垂直布置的支腿以及由多个布置的支腿支撑并水平布置的测量环板,所述测量环板套在试验件的外侧,并与所述试验件的外环面保持隔开,所述试验件被挤压设置于所述上转接段与下转接段之间。

17.本发明提供的发动机机匣热静耦合试验系统,能实现轴拉、弯矩、扭矩、剪切复合加载,通过上转接段以及下转接段构成的内压加载夹具,保证了试验件受载时的稳定性,试验件内壁同时承受内压载荷与机械载荷时,载荷相互不干涉。

附图说明

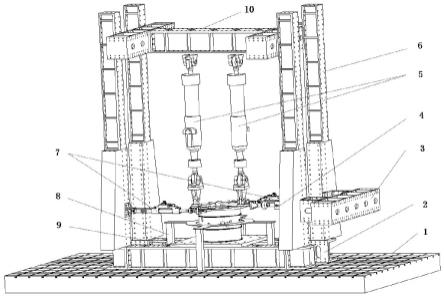

18.图1为本发明的航空发动机机匣热静耦合试验系统的主视图;

19.图2为本发明的航空发动机机匣热静耦合试验系统的俯视图;

20.图3为本发明的航空发动机机匣热静耦合试验系统的局部剖面图:

21.图中:承载平台-1、框架底座-2、剪切力反力梁-3、剪切力作动器-4、轴向弯矩作动器-5、立柱-6、扭矩作动器-7、测量固定支架-8、承力底板-9、框架顶盖-10、下转接段-11、试验件-12、上转接段-13、轴向弯矩加载工装-14、剪切加载工装-15、活塞-16、仿形加热器-17、内支撑件-18、中心轴-19、约束筒-20、锁紧螺母-21、扭矩加载工装-22。

具体实施方式

22.以下结合附图和具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.如图1-3所示,本发明的航空发动机机匣热静耦合试验系统,包括用于各自与试验件12的上端以及下端密封对接的筒状的上转接段13以及下转接段11,固定所述下转接段的承力底板上设置有仿形加热器17,该仿形加热器17是由并联的电加热管沿试验件轴向方向等间隔均匀排列所形成的环形状的结构,其与试验件12表面的几何形状相匹配:位于所述承力底板9下方的约束筒20上表面与一中心轴19的大直径底盘通过螺栓固定,所述中心轴19自所述承力底板9的中心通孔向上伸出直至所述上转接段13的上方,所述上转接段13内

设置用于将上端开口形成密封的活塞16,所述活塞固定在所述中心轴19上部。

24.上述技术方案中,所述的上转接段13以及下转接段11均为筒状的结构,分别与试验件12的上端以及下端密封对接,配合上端的活塞的密封,实现形成一个筒状的密封的试验件的密封的试验环境,通过内部设置的仿形加热器的加热,形成高温试验环境,以对试验件12进行热静试验。

25.进一步的,所述试验件内测试电缆可以通过上转接段13以及下转接段11上设孔引出到试验腔体外部,引出孔处密封处理。如采用耐高压密封航空插头作为试验腔体内外电缆的连接器,该航空插头同时具有耐高压作用,可以满足试验压力要求。

26.其中,所述试验件

‑‑

机匣上分布有大量的安装座/孔,采用堵头堵盖,堵头堵盖与安装座/孔之间采用紫铜垫密封,同时配合高温密封胶一起密封。

27.当然,为了实现试验,还需要对夹具进行轴拉、弯矩、扭矩、剪切复合加载,所以,所述上转接段连接用于实现轴拉、剪切、弯矩、扭矩加载的复合加载机构,具体是,在所述上转接段的上端法兰铰接连接轴向弯矩作动器5、剪切力作动器4以及扭矩作动器7,以实现试验的轴拉、弯矩、扭矩、剪切复合加载。

28.作为一优选的实施例,所述轴向弯矩作动器为两个,对称沿轴向方向布置在所述上转接段的上端法兰上方;所述扭矩作动器为两个,中心对称沿水平方向布置在所述上转接段的上端法兰外圆外侧,所述剪切力作动器沿水平方向布置于所述上转接段的上端法兰外圆外侧。

29.其中,所述轴向弯矩作动器的轴线垂直于水平面,加载时,两个轴向弯矩作动器均为拉力,且载荷不相同。每个扭矩作动器的轴线均与水平面平行;所述扭矩作动器以上转接段的中心点为原点对称分布,两个作动器均为拉力,且载荷相同。

30.其中,上述的作动器在加载过程中需要用弹性绳进行吊挂,以抵消重力。

31.具体的,所述轴向弯矩作动器5的一端和轴向弯矩加载工装14球铰连接、另一端和轴向固定板(未示出)球铰连接;所述扭矩作动器7的一端和扭矩加载工装22球铰连接、另一端和扭矩固定板(未示出)球铰连接,扭矩加载工装22一端为上转接段上端面本体一部分;所述剪切力作动器4的一端和剪切加载工装15球铰连接、另一端和剪切力反力梁3球铰连接,剪切加载工装15与轴向弯矩加载工装14球铰连接。

32.具体的,轴向弯矩加载工装14通过螺栓连接在所述上转接段的上端法兰上端表面,剪切加载工装15连接在一个轴向弯矩加载工装的侧面上,扭矩加载工装22固定在所述上转接段的上端法兰外圆表面上。

33.其中,所述轴向弯矩加载工装14和上转接段上端面采用螺栓连接,轴向弯矩作动器5与轴向弯矩加载工装14以销轴的形式传递载荷。

34.上述技术方案中,通过所述轴向弯矩加载工装14、剪切加载工装15以及扭矩加载工装22以实现与轴向弯矩作动器5、剪切力作动器4以及扭矩作动器7连接,实现试验的加载。

35.其中,具体的,所述活塞16在所述中心轴19上部形成的台阶上,并由锁紧螺母21锁紧固定。

36.进一步优选的,在所述中心轴的外侧以及仿形加热器之间设置有筒状的内支撑件18,支撑在所述活塞16的内表面以及承力底板9之间。其中,内支撑件上端、内支撑件下端进

行密封,采用高温橡胶o型圈。

37.其中,为了实现更好的密封效果,所述活塞的外壁与上转接段的内壁间有至少两道高温橡胶o型密封圈,上转接段与试验件的法兰连接处、下转接段与试验件的法兰连接处以及下转接段与承力底板的连接处均设置有密封装置,如高温橡胶o型密封圈或是四氟缠绕石墨垫圈,从而保证试验腔体内形成完全的密封试验环境,且上转接段与试验件的法兰连接处、下转接段与试验件的法兰连接处以及下转接段与承力底板的连接处均采用螺栓固定,螺栓为多个,环形布置。

38.作为一进一步的实施例,所述承力底板安装在框架底座2上,所述框架底座安装在承载平台1上,所述框架底座的上端面上两侧设置有对称的四根立柱6,每侧两根,两根所述立柱内侧面分别与扭矩作动器7的另一端连接,所述立柱6的上部通过水平布置的工字型的框架顶盖10连接,所述框架顶盖10的下表面与所述轴向弯矩作动器5的另一端连接,一侧的两根立柱6之间的外侧设有剪切力反力梁3,与所述剪切力作动器4的另一端连接;所述框架顶盖10的下表面固定有所述轴向固定板(未示出),两根所述立柱内侧面固定所述扭矩固定板(未示出)。

39.本发明的系统中,所述框架底座、立柱以及框架顶盖安装在承载平台1上台,形成一个自平衡框架,并形成一个开放的容纳空间。

40.本发明的系统中,所述试验件通过转接段和承力底板固定,承力底板和框架底座、约束筒固定,保证承力底板在受大载荷下变形均匀,从而保证试验件受力均匀。

41.本发明的系统中,所述试验件12和上转接段13通过螺栓的形式连接,扭矩、弯矩、轴向力、剪切力通过上转接段13以螺栓的形式传递给试验件12。

42.优选的,还包括测量固定支架8,包括多个垂直布置的支腿以及由多个布置的支腿支撑并水平布置的测量环板,所述测量环板套在试验件的外侧,并与所述试验件的外环面保持隔开,试验件被挤压设置在所述上转接段与下转接段之间,以测量试验件在试验时的变形量大小。

43.作为一优选的实施例,所述的仿形加热器17由两个半圆加热器对接形成。

44.具体的,所述仿形加热器的电加热管由不锈钢管内套有电热丝构成,所述电热丝与不锈钢管之间填充绝缘材料,保证试验件以及转接段不带电。其中,所述的仿形加热器的底部法兰支架与承力底板9采用螺栓固定,仿形加热器底部法兰的绝缘法兰盘上预留三相电接线柱,通过动力电缆从配电柜内将三相380v电源加载至电加热管,其中,仿形加热器的接线柱可以是穿过承力底板9延伸到外部,接线柱金属管和承力底板焊接,保证气密性要求。

45.其中,通过仿形加热器对试验件12进行腔内加热,通过腔内设置温度传感器将加热过程中温度测量值反馈至加热控制器,经闭环控制算法计算,输出控制信号至可控硅,可控硅调节仿形加热器两端电压,达到温度闭环控制。

46.上述技术方案中,通过采用仿形加热器,将电加热管沿试件轴向方向等间隔均匀排列,通过电缆并联在一起,组成与试验件表面的几何形状匹配的仿形加热器,并选用同等规格的辐射加热管,并根据设计计算确定电加热辐射管间隔距离,配合相应加热控制系统,能实现加热无死区,采用四点温度平均控制,能使温度场分布均匀,保证温度场均匀性。

47.本发明的系统中,还配置有相应的内加压系统,用于向加热区(试验件12的内部)

的密封空间加压,可以是在承力底板9上形成加压通孔以引入气压或是泄压,保证试件内的压力维持在目标压力范围内,所述的内压加载系统,在试验过程中,由内压加载程序实施调节压力,根据压力传感器反馈值,通过快、慢充压和泄压程序,保证试件内的压力维持在目标压力范围内。

48.所述内加压系统可以是由两路氮气瓶组轮流提供4mpa气源,通过高温电磁阀控制试验件12的内部压力达到目标压力。

49.本发明的系统中,所述内压加载系统,可以设计为内压加载粗调和微调两种模式,加载控制程序根据设置的粗调压力范围和微调压力范围进行判断,粗调模式下,电磁阀快速充压。当试验件内的压力达到微调压力范围内,电磁阀慢速充压,防止试验件内压力超压。当压力达到目标压力后,关闭所有进气电磁阀,进入保压程序。内压加载过程中,因环境温度升高,导致内压升高,开启泄压程序,将压力调节至目标压力后,关闭电磁阀;当试验件存在大变形时,增大供气压力、增多氮气瓶组,持续补偿泄漏。

50.本发明的内压加载系统中,还可以是在加压管路中还设置压力安全阀,当由于热膨胀引起系统超压时,可以起到保护、泄压的作用。

51.本发明所提供机匣热静耦合试验系统,能实现在加热时施加较大内压,同时在大变形下稳定内压,为发动机机匣热静试验提供了有效、准确的试验方法,并且对加载精度有明显的提升。

52.以上所述仅是本发明的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1