一种起重机结构安全矫顽力检测机器人及评估系统的制作方法

1.本技术涉及起重机安全评估技术领域,尤其涉及一种起重机结构安全矫顽力检测机器人及评估系统。

背景技术:

2.起重机具有起重量大、作业连续性强、现场工作环境恶劣的特点,其在工作过程中经常出现各种事故,对国民生产造成无法挽回的影响和经济损失。金属结构作为起重机的骨架在起重机的交替循环运行中可能会出现应力、疲劳、刚度不足的情况,起重机关键金属结构的寿命决定了起重机整机的使用寿命。获取起重机工作过程中金属结构的疲劳状态是实现起重机疲劳剩余寿命估算的关键,同时也可以对起重机金属结构强度进行评价。

3.现有技术中,对起重机的检测通常为人工检测,尤其是在检测大型起重机时,这种检测方式危险性极大;目前也有利用无人机对起重机进行检测,该种检测方式以无人机为空中平台替代检查人员的攀登作业,以平台搭载的高分辨率ccd图像获取装置替代人眼,以计算视觉算法替代人脑判断的新型检测装置,但是这种装置也存在局限性,当起重机处于在役状态时,无人机的检测会受到限制,且在役状态下的检测存在安全隐患。

4.综上所述,现有检测技术对起重机的受力结构进行检测时,存在无法对起重机进行在役检测的局限性及安全隐患。

技术实现要素:

5.本技术公开了一种起重机结构安全矫顽力检测机器人及评估系统,用于对起重机进行在役矫顽力检测,解决了传统检测技术无法对起重机进行在役检测的局限性及安全隐患。

6.本技术所采用的技术方案是:

7.一种起重机结构安全矫顽力检测机器人,其特征在于,包括主机和履带式爬行器;

8.所述主机包括通信模块、矫顽力探伤主机和矫顽力检测探头;其中,所述通信模块设置在所述主机顶部,所述矫顽力探伤主机设置在所述主机内部,所述矫顽力检测探头设置在所述主机前侧;

9.所述矫顽探伤主机与所述矫顽力检测探头通信连接;

10.所述履带式爬行器包括履带和永磁吸附单元;其中,所述永磁吸附单元均匀固定在履带上,与履带刚性连接。

11.优选的,所述履带爬行器包括两条履带,两条所述履带对称设置在所述主机两侧。

12.优选的,所述主机两侧对称设置有主动轮,所述主动轮与所述履带齿接。

13.优选的,所述主机还包括图像采集模块,所述图像采集模块设置在所述主机前侧。

14.优选的,所述图像采集模块包括相机、光源、传感器和扫描仪。

15.优选的,所述主机还包括控制器,所述控制器与所述矫顽力探伤主机、所述通信模块、所述图像采集模块通信连接;其中,所述控制器采用双cpu结构,包括第一处理器和第二

处理器,所述第一处理器用于完成信息采集及发送、指令接收、电机控制和机器人动作控制工作,所述第二处理器用于完成gps定位、信息存储、人机交互和故障检测工作。

16.优选的,所述通信模块包括can卡和无线传输模块,所述通信模块采用can卡实现can总线通信。

17.优选的,所述主机前侧设置有液压机械臂;所述液压机械臂包括大臂和小臂;其中,所述大臂设置在所述底盘上,与所述底盘转动连接;所述小臂设置在所述大臂上,与所述大臂转动连接,所述矫顽力检测探头设置在所述小臂顶端。

18.一种起重机结构安全评估系统,其特征在于,包括远程控制终端、无损评估服务器、无线网络传输服务器和上述矫顽力检测机器人;

19.所述无线网络传输服务器与所述矫顽力检测机器人、所述远程控制终端、所述无损评估服务器通信连接。

20.优选的,所述无线网络传输服务器包括无线路由器。

21.从以上技术方案可以看出,本技术公开了一种重机结构安全矫顽力检测机器人,该矫顽力检测起机器人包括主机和履带式爬行器;所述主机包括通信模块、矫顽力探伤主机和矫顽力检测探头;其中,所述通信模块设置在所述主机顶部,所述矫顽力探伤主机设置在所述主机内部,所述矫顽力检测探头设置在所述主机前侧;所述矫顽检测主机与所述矫顽力检测探头电气连接;所述履带式爬行器包括履带和永磁吸附单元;其中所述永磁吸附单元设在履带上,与履带刚性连接;该起重机结构安全评估系统包括上述矫顽力检测机器人、远程控制终端、无损评估服务器和无线网络传输服务器;所述无线网络传输服务器与所述矫顽力检测机器人、所述远程控制终端、所述无损评估服务器通信连接。

22.本技术将爬壁机器人与矫顽力探伤有效结合,能够对起重机进行在役矫顽力检测,准确获取起重机在役状态下的金属受力结构的疲劳状态,实现对在役起重机金属结构状态的客观、快速评估。

附图说明

23.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

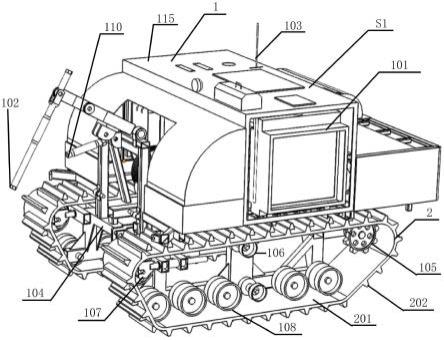

24.图1为本技术提供的一种起重机结构安全矫顽力检测机器人结构示意图。

25.图2为本技术提供的一种起重机结构安全矫顽力检测机器人部分结构示意图。

26.图3为本技术提供的一种矫顽力探伤主机及矫顽力检测探头结构示意图。

27.图4为本技术提供的一种起重机结构安全评估系统的系统结构示意简图。

28.图5为本技术提供的一种起重机结构安全评估系统的系统结构示意图。

29.图中标记说明:s1、矫顽力检测机器人;s2、远程控制终端;s3、无损评估服务器;s4、无线网络传输服务器;1、主机;101、矫顽力探伤主机;102、矫顽力检测探头;103、通信模块;104、底盘;105、主动轮;106、拖带轮;107、诱导轮;108、承重轮;109、控制器;110、图像采集模块;111、电机;112、电源;113、变速器;1131、变速主动轮;1132、变速从动轮;1133、皮带;114、液压机械臂;1141、大臂;1142、小臂;115、外壳;2、履带式爬行器;201、履带;202、永

磁吸附单元。

具体实施方式

30.本技术实施例提供了一种起重机结构安全矫顽力检测机器人及评估系统,将爬壁机器人与矫顽力探伤有效结合,能够对起重机进行在役矫顽力检测。

31.本技术实施例提供了一种起重机结构安全评估系统,用于解决现有技术中对起重机检测采用人工或无人机等方法存在局限性技术的问题。

32.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

33.在本技术实施例的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术实施例的限制。

34.在本技术实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可更换连接,或一体的连接,可以是机械连接,也可以是电连接,可以是直接相连,可以通过中间媒介间接相连,也可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术实施例中的具体含义。

35.本技术实施例一提供一种起重机结构安全矫顽力检测机器人的一个实施例,具体请参阅图1至图3。

36.参见图1本实施例提供的矫顽力检测机器人s1包括:主机1和履带式爬行器2;

37.主机1包括矫顽力探伤主机101、矫顽力检测探头102和通信模块103;主机还包括底盘104和外壳115,外壳115设置在底盘104上方,需要说明的是,底盘104由若干数量的金属架构成,金属架采用合金铝材料,质量轻,硬度高,使得主机1自重较小,通过性较高;底盘104、外壳115与主机1中的各单元连接构成主机1整体。

38.主机1中部分单元设置在外壳115内部,部分单元设置在外壳115外部;可以理解的是,矫顽力探伤主机101设置在外壳115内部,矫顽力探伤探头102及通信模块103中的天线设置在外壳115外部,进一步的,矫顽力探伤主机101设置在主机1左侧,矫顽力探伤探头102设置在主机1前侧,通信模块103中的天线设置在主机1顶部。

39.需要说明的是,矫顽力检测探头102采用磁滞应力测量装置,测量的是金属材料的整体状态,无需切割试样、无需打磨工件,无需使用耦合剂,无需清理工件表面污垢或油漆层,弥补了金相、硬度仅测量表面的局限性,可以实现起重机金属结构的无损检测,测量结果准确,具有良好的重复性。

40.需要说明的是,矫顽力探伤主机101与矫顽力检测探头102通信连接,矫顽力检测探头102接收并响应矫顽力探伤主机101发送的控制指令,检测起重机受力区域的受力数据,矫顽力探伤主机获取该检测数据。

41.需要说明的是,通信模块103采用can总线通信,包括can卡以及无线传输模块,can(controller area network)总线通信通过can卡实现主机1内部各元件之间的通信,can总线具有较高的实时性和可靠性,其通信速度可达1mbps,采用8个字节的数据格式进行传输,占用总线时间短,受干扰的概率较低;通信模块103包括无线传输单元,无线传输单元设置在天线内,可向外部发送数据或接收外部数据。

42.参见图1,主机1还包括图像采集模块110,图像采集模块110设置在外壳115外部,位于主机1前侧,与底盘104中的钢架刚性连接。

43.需要说明的是,图像采集模块110包括相机、光源、传感器、扫描仪,相机为高帧率ccd相机,光源为图像采集提供环境,当机器人在进行图像采集作业时可确保获取高质量的图像,传感器包括距离传感器,确保机器人在作业时不发生碰撞,扫描仪可获取被检测起重机金属结构表面纹理图像。

44.参见图1,主机1还包括主动轮105、拖带轮106、诱导轮107和负重轮108;其中主动轮105、拖带轮106、诱导轮107和负重轮108均设置在外壳115外部,进一步,主动轮105靠近主机1前侧,拖带轮106靠近主机1中部,诱导轮107靠近主机1后侧,承重轮108靠近主机1底部,进一步的,主动轮105与底盘104间接连接,拖带轮106、诱导轮107和承重轮108与底盘104钢架轴毂连接;需要说明的是,主动轮共有2个,拖带轮有4个,诱导轮有2个,承重轮有10个,均匀对称分布在底盘104两侧。

45.参见图1和图2,主机1还包括控制器109、电机111、电源112和变速器113;控制器109、电机111、电源112和变速器113均设置在外壳115内部,控制器109靠近主机1尾部,电机111在主机1中部,电源112在主机1右侧,变速器113在电机111右侧;需要说明的是,变速器113为皮带传动变速器,包括变速主动轮1131、变速从动轮1132和皮带1133,变速主动轮1131与电机111连接,变速从动轮1132与主动轮105连接;电源112采用24v锂电池向控制器109、矫顽力探伤主机101、通信模块103、电机111等供电;

46.需要说明的是,控制器109采用双cpu结构,包括s245c10处理器、tms320c6813处理器,第一处理器s245c10中央处理器用于完成信息采集、转存分类、信息发送、指令接收、电机控制及机器人动作控制等运算,同时辅以第二处理器tms320c6813处理器用于完成gps定位、信息存储、人机交互、故障检测等工作,双cpu相互配合可保证检测工作的稳定顺利进行。

47.参见图1,履带式爬行器2包括履带201和设置在履带表面的永磁吸附单元202,永磁吸附单元202由若干永磁铁组成,永磁铁可吸附在起重机金属结构表面,进一步的,履带201可随永磁吸附单元202贴附在起重机金属结构表面;履带201与主动轮105、拖带轮106、诱导轮107和负重轮108齿接。

48.参见图1和图3,主机1还包括液压机械臂114,液压机械臂114包括大臂1141及小臂1142,大臂1141与小臂1142之间转动连接,大臂1141与底盘104转动连接,需要说明的是,大臂1141和小臂1142均可根据检测需要伸缩或转动;矫顽力检测探头102设置在小臂1142顶端,与小臂1142刚性连接。

49.需要说明的是,控制器109可通过发送控制指令直接或间接的控制矫顽力探伤主机101、矫顽力检测探头102、通信模块103,液压机械臂114、电机111等。

50.作为一个优选的实施例,参见图1、图2和图3,矫顽力检测机器人s1被放置在待检

测起重机金属表面,永磁吸附单元202吸附在金属表面,履带201与金属表面接触;矫顽力检测机器人s1响应操作员的触发动作,接通电源112;

51.通信模块103中的无线传输单元接收远程控制终端发送的控制指令并缓存至can卡,控制器109从通信模块103上的can卡获取控制指令,并根据控制指令控制电机111转动;电机111转动带动变速主动轮1131转动,变速主动轮1131通过皮带1133将动力传送至变速从动轮1132,变速从动轮1132带动主动轮105转动;履带201通过拖带轮106、诱导轮107、承重轮108及主动轮105共同作用支撑,当动力传至主动轮105时,主动轮105沿自身转动方向拨动履带201移动,此时拖带轮106、诱导轮107及承重轮108辅助履带移动,履带201带动机器人在起重机金属表面爬行;

52.在爬行过程中,控制器109从通信模块103上的can卡获取控制指令并将控制指令发送至图像采集模块110中,图像采集模块110响应控制器109发送的控制指令,控制相机及距离传感器实时采集爬行路径上的环境数据,并将数据发送至通信模块103上的can卡中缓存;同时,控制器109从通信模块103上的can卡获取并响应控制指令,获取矫顽力检测机器人s1自身运行状态数据,并将状态数据发送至通信模块103上的can卡中缓存;通信模块103响应控制器109的控制指令,控制无线传输单元将接收到的环境数据及状态数据发送至终端,终端根据数据对机器人的爬行路径进行实时规划;

53.矫顽力检测机器人s1达到指定检测位置,控制器109控制液压机械臂114移动,大臂1141及小臂1142相互配合将矫顽力检测探头102调整至起重机指定检测区域的金属表面,矫顽力检测探头102与待检测区域的金属表面贴合;控制器109发送控制指令至矫顽力探伤主机101,矫顽力探伤主机101响应控制指令控制矫顽力检测探头102开始检测,矫顽力检测探头102检测待检测区域金属结构的应力应变状态(疲劳)、蠕变、材质劣化等情况,矫顽力探伤主机101获取检测数据并将检测数据发送至通信模块103上的can卡中缓存;同时,控制器109发送控制指令至图像采集模块110中,图像采集模块110响应控制器109发送的控制指令控制扫描仪扫描起重机待检测区域金属结构的纹理图像数据,并将图像数据发送至通信模块103上的can卡中缓存;通信模块103响应控制器109的控制指令,控制无线传输单元将接收到的检测数据及图像数据发送至服务器,服务器根据数据对起重机被检测区域的结构安全进行评估。

54.本技术实施例二提供一种起重机结构安全评估系统的一个实施例,具体请参阅图4和图5。

55.参见图4本实施例提供的评估系统包括:

56.实施例一中的矫顽力检测机器人s1、远程控制终端s2、无损评估服务器s3和无线网络传输服务器s4;无线网络传输服务器s4与矫顽力检测机器人s1、远程控制终端s2、无损评估服务器s3通信连接。

57.需要说明的是,无线网络传输服务器s4以路由器为基站创建无线局域网络,远程控制终端s2由远端控制计算机构成,矫顽力检测机器人s1、远程控制终端s2和无损评估服务器s3均接入该网络并分配特定的ip并根据该固定ip相互访问。需要注意的是,现有无线路由器的信号传播距离通常为300米左右,在环境中存在遮挡情况时,信号覆盖距离会减少,在本实施例中,可以根据需要设置外接天线扩大信号覆盖范围。

58.作为一个优选的实施例,参见图1至图5,矫顽力检测机器人s1被放置在待检测起

重机金属表面,永磁吸附单元202吸附在金属表面,履带201与金属表面接触;矫顽力检测机器人s1响应操作员的触发动作,接通电源112;远端控制计算机响应操作员的触发动作,发送控制指令,路由器接收控制指令并缓存,无线传输服务器发送控制指令至路由器,路由器接收无线传输服务器发送的指令并响应,将缓存的控制指令发送至通信模块103;

59.通信模块103中的无线传输单元接收远端计算机通过路由器发送的控制指令并缓存至can卡,控制器109从can卡中获取并响应控制指令,控制机器人开始执行检测任务,包括:获取起重机检测数据及机器人自身状态数据并将数据发送至通信模块103上的can卡中缓存;

60.通信模块103响应控制器109发送的控制指令,控制无线传输单元通过路由器将数据按类发送至远端控制计算机及无损评估服务器s3,远端控制计算机接收数据并根据数据做出响应,无损评估服务器s3接收数据并根据数据对起重机安全进行评估。

61.本技术提供一种起重机结构安全矫顽力检测机器人及评估系统,能够对起重机进行在役矫顽力检测,解决了传统检测技术无法对起重机进行在役检测的局限性。

62.本领域技术人员可以理解的是,上述“内部”、“外部”、“前侧”、“后侧”、“左侧”、“右侧”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术实施例的限制。

63.以上对本技术所提供的一种起重机结构安全评估系统进行了详细介绍,对于本领域的一般技术人员,依据本技术实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1