一种高洁净不锈钢管气密性试验装置的制作方法

1.本实用新型涉及不锈钢管气密性检测技术,更具体地说,它涉及一种高洁净不锈钢管气密性试验装置。

背景技术:

2.现有技术中,不锈钢管在生产完成后需要进行气密性试验,通常是设置两个堵头将钢管的两端堵住,然后再一个堵头上设置气孔,通入气体后将,钢管放置在水中观察是否产生气泡,如此操作,只能检测单个钢管的气密性,检测效率低。

技术实现要素:

3.本实用新型要解决的技术问题是针对现有技术的上述某些不足,本实用新型的目的是提供一种高效率的不锈钢管气密性试验装置。

4.为实现上述目的,本实用新型提供了一种高洁净不锈钢管气密性试验装置,包括气源和气压检测装置,还包括水槽,所述水槽内设有钢管支架,所述水槽的两侧设有驱动所述钢管支架升降的升降驱动装置,所述钢管支架上设有多个钢管托架,所述钢管支架的一端设有与钢管的一端相适应的密封端盖,所述钢管支架的另一端设有推拉气缸,所述推拉气缸的活塞杆上设有压座,所述压座上设有多个与所述钢管的管口相适应的堵头,所述堵头内设有与所述气源通过气管连接的进气通道,所述气压检测装置与各个气管连接。

5.进一步的,所述钢管托架上设有多个钢管卡槽。

6.更进一步的,所述堵头的端面上设有限位盘,所述限位盘上设有与钢管的外壁相适应的锥形通孔。

7.更进一步的,所述进气通道包括设于所述堵头中心的轴向气孔和设于所述堵头外壁上的径向气孔,所述径向气孔通过气管与所述气源连接。

8.作为进一步的改进,所述升降驱动装置包括在所述水槽两侧的两端设有升降气缸,所述升降气缸的活塞杆顶部设有升降座,所述升降座上设有与所述钢管支架连接的支撑杆。

9.作为更进一步的改进,所述水槽两侧的顶部两端设有轴承座,所述轴承座上设有转轴,所述转轴上设有齿轮,所述支撑杆的外侧设有与所述齿轮相啮合的齿条,位移同一侧的所述转轴之间设有传动轴,所述水槽的一端设有连接两个所述传动轴端部的锥齿轮组件,所述锥齿轮组件的中心轴上设有手摇轮。

10.更进一步的,所述轴承座上铰接设有翻转架,所述翻转架的内侧设有与所述支撑杆的内侧面相适应的滚轮。

11.更进一步的,所述压座的两侧设有与所述钢管托架的端部滑动连接的导向杆。

12.有益效果

13.与现有技术相比,本实用新型的高洁净不锈钢管气密性试验装置的有益效果如下:本实用新型的高洁净不锈钢管气密性试验装置,钢管支架对多个钢管进行支撑,气源通

过管道向推拉气缸供气,推拉气缸的活塞杆推动压座,使堵头及密封端盖将钢管的两端堵住,防止漏气;气源通过进气通道向钢管内进行供气,气压检测装置检测到钢管内的气压达到一定值后,升降驱动装置驱动钢管支架沉入水槽内的水中,观察是否产生气泡,即可判断钢管是否漏气,以及通过气压检测装置检测各个钢管的气压,即可判断哪个钢管漏气,试验速度快,效率高,操作简单,无需人工操作即可完成。

附图说明

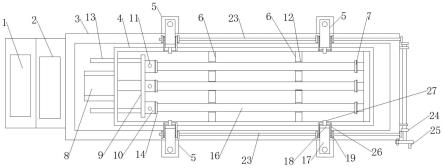

14.图1是本实用新型的高洁净不锈钢管气密性试验装置的结构俯视图;

15.图2是本实用新型中升降驱动装置的结构放大剖视图;

16.图3是本实用新型中堵头的结构放大剖视图;

17.图4是本实用新型中堵头的结构放大侧视图。

18.图中:1、气源;2、气压检测装置;3、水槽;4、钢管支架;5、升降驱动装置;6、钢管托架;7、密封端盖;8、推拉气缸;9、压座;10、堵头;11、进气通道;12、钢管卡槽;13、导向杆;14、限位盘;15、锥形通孔;16、钢管;17、升降座;18、支撑杆;19、轴承座;20、转轴;21、齿轮;22、齿条; 23、传动轴;24、锥齿轮组件;25、手摇轮;26、翻转架;27、滚轮。

具体实施方式

19.下面结合附图,对本实用新型的具体实施方式进行详细描述,但应当理解本实用新型的保护范围并不受具体实施方式的限制。

20.本实用新型的具体实施方式是这样的:如图1-4所示,一种高洁净不锈钢管气密性试验装置,包括气源1和气压检测装置2,还包括水槽3,水槽3内设有钢管支架4,水槽3的两侧设有驱动钢管支架4升降的升降驱动装置5,钢管支架4上设有多个钢管托架6,钢管支架4的一端设有与钢管16的一端相适应的密封端盖7,钢管支架4的另一端设有推拉气缸8,推拉气缸8的活塞杆上设有压座9,压座9上设有多个与钢管16的管口相适应的堵头10,堵头10内设有与气源1通过气管连接的进气通道11,气压检测装置2与各个气管连接。

21.本高洁净不锈钢管气密性试验装置中,钢管支架4对多个钢管16进行支撑,气源1通过管道向推拉气缸8供气,推拉气缸8的活塞杆推动压座9,使堵头 10及密封端盖7将钢管16的两端堵住,防止漏气;气源1通过进气通道11向钢管16内进行供气,气压检测装置2检测到钢管16内的气压达到一定值后,升降驱动装置5驱动钢管支架4沉入水槽3内的水中,观察是否产生气泡,即可判断钢管16是否漏气,以及通过气压检测装置2检测各个钢管16的气压,即可判断哪个钢管漏气,试验速度快,效率高,操作简单,无需人工操作即可完成。

22.在本实施例中,钢管托架6上设有多个钢管卡槽12,钢管托架6上的钢管卡槽12对钢管16进行定位,使多个钢管16保持平行,便于密封端盖7及堵头 10将钢管16的管口堵住。

23.在本实施例中,压座9的两侧设有与钢管托架6的端部滑动连接的导向杆 13,导向杆13具有导向作用,保证压座9可以平稳的水平移动。

24.在本实施例中,堵头10及密封端盖7上设置密封垫圈,防止漏气。

25.在本实施例中,堵头10的端面上设有限位盘14,限位盘14上设有与钢管的外壁相适应的锥形通孔15,锥形通孔15对钢管16进行导向、限位,使钢管 16的管口可以对准堵头10端面的进气通道11。

26.在本实施例中,进气通道11包括设于堵头10中心的轴向气孔和设于堵头 10外壁上的径向气孔,径向气孔通过气管与气源1连接。

27.在本实施例中,升降驱动装置5包括在水槽3两侧的两端设有升降气缸,升降气缸的活塞杆顶部设有升降座17,升降座17上设有与钢管支架4连接的支撑杆18。

28.水槽3两侧的顶部两端设有轴承座19,轴承座19上设有转轴20,转轴20 上设有齿轮21,支撑杆18的外侧设有与齿轮21相啮合的齿条22,位移同一侧的转轴20之间设有传动轴23,水槽3的一端设有连接两个传动轴23端部的锥齿轮组件24,锥齿轮组件24的中心轴上设有手摇轮25。

29.可以通过手摇轮25转动锥齿轮组件24的中心轴,锥齿轮组件24上的两个锥齿轮与传动轴23端部的锥齿轮啮合,带动两个传动轴23转动,传动轴23带动齿轮21转动,齿轮21带动齿条22上下移动,从而可以通过手动带动支撑杆 18上下移动,从而驱动钢管支架4升降。

30.在本实施例中,手摇轮25上设有与水槽3的一侧相卡合的卡销结构,卡销结构可以限制手摇轮25转动,从而限制传动轴23转动,实现对钢管支架4的定位。

31.在本实施例中,轴承座19上铰接设有翻转架26,翻转架26的内侧设有与支撑杆18的内侧面相适应的滚轮27,滚轮27及齿轮21对支撑杆18进行限位,防止支撑杆18左右晃动,从而防止钢管支架4在升降中发生晃动,保证钢管支架4稳定的升降。

32.以上仅是本实用新型的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些都不会影响本实用新型实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1