一种工业生产用三维超声波无损探伤仪的制作方法

1.本发明涉及探伤仪设备技术领域,尤其涉及一种工业生产用三维超声波无损探伤仪。

背景技术:

2.超声波探伤仪是一种便携式工业无损探伤仪器,它能够快速、便捷、无损伤、精确地进行工件内部多种缺陷的检测、定位、评估和诊断;既可以用于实验室,也可以用于工程现场,广泛应用在锅炉、压力容器、航天、航空、电力、石油、化工、海洋石油、管道、军工、船舶制造、汽车、机械制造、冶金、金属加工业、钢结构、铁路交通、核能电力、高校等行业。

3.现有的探伤仪由于其结构较为简单,并且结构较为固定的原因,在使用过程中,无法根据需要探测的位置对设备的高度进行调节,并且在使用时,若是需要对多个方向进行测试,则难以满足同时进行测试的目的,在探测完成后,设备无法对检测头进行保护,从而导致检测头随着使用时间的延长出现受损的情况。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的之一在于提供一种工业生产用三维超声波无损探伤仪。

5.本发明的目的之一采用如下技术方案实现:

6.一种工业生产用三维超声波无损探伤仪,包括移动板,所述移动板底部四个角均设置有移动轮,所述移动板顶部的左侧设置有主机,所述主机的右侧设置有安装框,所述安装框右侧顶部偏下的内部设置有显示屏,所述主机右侧中心的上下两端均设置有安装板,所述安装板相对一侧的中心处设置有收卷杆,所述主机右侧中心处设置有连接头,所述连接头的右侧设置有线缆,所述收卷杆中心的外表面设置有线缆圈,所述位于主机右侧中心的上方的安装板的顶部中心处设置有转动扣,所述移动板右侧的顶部设置有l形卡条,所述l形卡条相对一侧的内部设置有滚珠,所述l形卡条中心的内部设置有支撑板,所述支撑板的中心处设置有连接轴,所述支撑板顶部的左右两端均设置有支撑机构。

7.进一步的,所述支撑机构包括半环形支撑基座,所述半环形支撑基座位于支撑板顶部的左右两端,所述半环形支撑基座靠近支撑板中心的一侧的中心处设置有t形销,所述半环形支撑基座靠近支撑板中心的一侧设置有调节板,所述调节板前后两侧的左右两端均设置有连接卡条,所述连接卡条相对一侧的内部设置有支撑柱,所述支撑柱的顶部设置有限位板,所述调节板的顶部设置有顶板,所述顶板的顶部设置有动力仓,所述动力仓的内腔中心处设置有转向机构。

8.所述半环形支撑基座的底部与支撑板顶部的左右两端分别固定连接,所述半环形支撑基座靠近支撑板中心的一侧通过t形销与调节板卡合连接。

9.进一步的,所述调节板前后两侧的左右两端与连接卡条固定连接,所述支撑柱的外表面与连接卡条相对一侧的内表面紧密贴合。

10.进一步的,所述转向机构包括电机,所述电机位于动力仓内腔中心处,所述电机的动力输出端设置有电机轴,所述电机轴远离电机的一侧设置有转动轴,所述转动轴的顶部设置有转动盘,所述动力仓的顶部开设有圆孔,所述动力仓的顶部中心处设置有转向仓,所述转向仓左右两端顶部偏下处开设有转向槽,所述转动盘顶部的左右两端均设置有铰接扣,所述铰接扣的中心处设置有连接杆,所述连接杆中心的外表面设置有连接套,所述连接套的顶部设置有电动调节杆,所述电动调节杆的顶部设置有球形轴,所述球形轴的顶部设置有支撑杆,所述支撑杆的顶部设置有连接基座,所述连接基座的顶部中心处设置有安装仓,所述安装仓内腔底部中心处设置有防护机构。

11.进一步的,所述转动轴的顶部与转动盘的底部中心处固定连接,所述连接套的内表面直径大于连接杆的外表面直径。

12.进一步的,所述转向仓的底部与动力仓的顶部中心处固定连接,所述电动调节杆通过转向仓和转动盘与电机构成局部转动结构。

13.进一步的,所述防护机构包括液压气缸,所述液压气缸位于安装仓内腔底部中心处,所述液压气缸的顶部中心处设置有伸缩杆,所述伸缩杆的顶部设置有升降板,所述升降板的顶部中心处设置有安装块,所述安装块顶部四个边靠近中心的一侧均设置有安装扣,所述安装扣相对一侧的中心处设置有安装轴,所述安装轴的外表面套接有推动板,所述推动板顶部偏下中心的内部开设有推动槽,所述安装块的顶部中心处设置有检测头,所述安装仓内腔顶部偏下处设置有牵引扣,所述牵引扣相对的一侧的中心处设置有牵引轴,所述推动板的顶部设置有防护罩。

14.进一步的,所述安装块的底部与升降板的顶部中心处构成一体化结构,所述安装扣的底部与安装块顶部四个边靠近中心的一侧固定连接。

15.进一步的,所述推动板通过液压气缸和安装轴与升降板构成局部转动结构,所述防护罩的底部与推动板的顶部固定连接。

16.相比现有技术,本发明的有益效果在于:

17.1、通过支撑机构及其内部各部件的配合使用,能够在使用时,根据实际的检测环境和检测地点,通过对支撑板的位置的移动带动检测头的位置同步进行移动,并通过支撑板和支撑柱对设备的底部进行固定,在与线缆配合使用后,使得设备的测量范围更广;

18.2、通过转向机构及其内部各部件的配合使用,能够在使用过程中,通过设备左右两端的检测头的同时使用,使得设备能够同时对相对的方向进行检测,并通过电机和转动盘的设置,使得检测头均能够实现局部转动,从而使得测量无死角;

19.3、通过防护机构及其内部各部件的配合使用,能够在设备检测完成后,通过防护罩从安装仓的顶部对检测头进行保护,避免在设备闲置时,检测头受到外界物体的撞击导致出现损伤的情况。

20.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

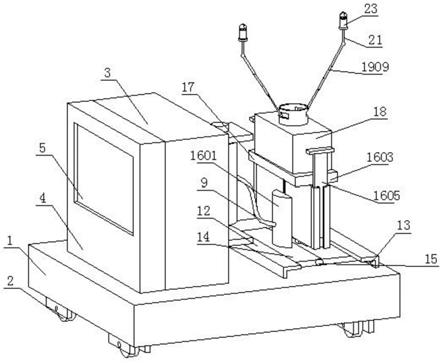

21.图1为本实施例的左视立体图;

22.图2为本实施例的右视立体图;

23.图3为本实施例的主视剖视图;

24.图4为本实施例的左视剖视图;

25.图5为本实施例的俯视剖视图;

26.图6为本实施例的图3中a处放大图;

27.图7为本实施例的图4中b处放大图。

28.图中:1、移动板;2、移动轮;3、主机;4、安装框;5、显示屏;6、安装板;7、收卷杆;8、连接头;9、线缆;10、线缆圈;11、转动扣;12、l形卡条;13、滚珠;14、支撑板;15、连接轴;16、支撑机构;1601、半环形支撑基座;1602、t形销;1603、调节板;1604、连接卡条;1605、支撑柱;1606、限位板;17、顶板;18、动力仓;19、转向机构;1901、电机;1902、转动盘;1903、圆孔;1904、转向仓;1905、转向槽;1906、铰接扣;1907、连接杆;1908、连接套;1909、电动调节杆;20、球形轴;21、支撑杆;22、连接基座;23、安装仓;24、防护机构;2401、液压气缸;2402、升降板;2403、安装扣;2404、安装轴;2405、推动板;2406、推动槽;2407、检测头;2408、牵引扣;2409、牵引轴;2410、防护罩。

具体实施方式

29.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

30.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

32.请参阅图1至图7,一种工业生产用三维超声波无损探伤仪,包括移动板1,移动板1底部四个角均设置有移动轮2,移动板1顶部的左侧设置有主机3,主机3的右侧设置有安装框4,安装框4右侧顶部偏下的内部设置有显示屏5,主机3右侧中心的上下两端均设置有安装板6,安装板6相对一侧的中心处设置有收卷杆7,主机3右侧中心处设置有连接头8,连接头8的右侧设置有线缆9,收卷杆7中心的外表面设置有线缆圈10,位于主机3右侧中心的上方的安装板6的顶部中心处设置有转动扣11,移动板1右侧的顶部设置有l形卡条12,l形卡条12相对一侧的内部设置有滚珠13,l形卡条12中心的内部设置有支撑板14,支撑板14的中心处设置有连接轴15,支撑板14顶部的左右两端均设置有支撑机构16,能够在使用时,通过线缆9和线缆圈10的使用,使得检测头2407能够测量的半径范围扩大;

33.支撑机构16包括半环形支撑基座1601,半环形支撑基座1601位于支撑板14顶部的左右两端,半环形支撑基座1601靠近支撑板14中心的一侧的中心处设置有t形销1602,半环

形支撑基座1601靠近支撑板14中心的一侧设置有调节板1603,调节板1603前后两侧的左右两端均设置有连接卡条1604,连接卡条1604相对一侧的内部设置有支撑柱1605,支撑柱1605的顶部设置有限位板1606,调节板1603的顶部设置有顶板17,顶板17的顶部设置有动力仓18,动力仓18的内腔中心处设置有转向机构19,半环形支撑基座1601的底部与支撑板14顶部的左右两端分别固定连接,半环形支撑基座1601靠近支撑板14中心的一侧通过t形销1602与调节板1603卡合连接,调节板1603前后两侧的左右两端与连接卡条1604固定连接,支撑柱1605的外表面与连接卡条1604相对一侧的内表面紧密贴合,通过支撑机构16及其内部各部件的配合使用,能够在使用时,根据实际的检测环境和检测地点,通过对支撑板14的位置的移动带动检测头2407的位置同步进行移动,并通过支撑板14和支撑柱1605对设备的底部进行固定,在与线缆9配合使用后,使得设备的测量范围更广;

34.转向机构19包括电机1901,电机1901位于动力仓18内腔中心处,电机1901的动力输出端设置有电机轴,电机轴远离电机1901的一侧设置有转动轴,转动轴的顶部设置有转动盘1902,动力仓18的顶部开设有圆孔1903,动力仓18的顶部中心处设置有转向仓1904,转向仓1904左右两端顶部偏下处开设有转向槽1905,转动盘1902顶部的左右两端均设置有铰接扣1906,铰接扣1906的中心处设置有连接杆1907,连接杆1907中心的外表面设置有连接套1908,连接套1908的顶部设置有电动调节杆1909,电动调节杆1909的顶部设置有球形轴20,球形轴20的顶部设置有支撑杆21,支撑杆21的顶部设置有连接基座22,连接基座22的顶部中心处设置有安装仓23,安装仓23内腔底部中心处设置有防护机构24,转动轴的顶部与转动盘1902的底部中心处固定连接,连接套1908的内表面直径大于连接杆1907的外表面直径,转向仓1904的底部与动力仓18的顶部中心处固定连接,电动调节杆1909通过转向仓1904和转动盘1902与电机1901构成局部转动结构,通过转向机构19及其内部各部件的配合使用,能够在使用过程中,通过设备左右两端的检测头2407的同时使用,使得设备能够同时对相对的方向进行检测,并通过电机1901和转动盘1902的设置,使得检测头2407均能够实现局部转动,从而使得测量无死角;

35.防护机构24包括液压气缸2401,液压气缸2401位于安装仓23内腔底部中心处,液压气缸2401的顶部中心处设置有伸缩杆,伸缩杆的顶部设置有升降板2402,升降板2402的顶部中心处设置有安装块,安装块顶部四个边靠近中心的一侧均设置有安装扣2403,安装扣2403相对一侧的中心处设置有安装轴2404,安装轴2404的外表面套接有推动板2405,推动板2405顶部偏下中心的内部开设有推动槽2406,安装块的顶部中心处设置有检测头2407,安装仓23内腔顶部偏下处设置有牵引扣2408,牵引扣2408相对的一侧的中心处设置有牵引轴2409,推动板2405的顶部设置有防护罩2410,安装块的底部与升降板2402的顶部中心处构成一体化结构,安装扣2403的底部与安装块顶部四个边靠近中心的一侧固定连接,推动板2405通过液压气缸2401和安装轴2404与升降板2402构成局部转动结构,防护罩2410的底部与推动板2405的顶部固定连接,通过防护机构24及其内部各部件的配合使用,能够在设备检测完成后,通过防护罩2410从安装仓23的顶部对检测头2407进行保护,避免在设备闲置时,检测头2407受到外界物体的撞击导致出现损伤的情况。

36.工作原理:首先通过移动板1和移动轮2对设备整体进行移动,直至移动至需要进行测量的地点,将支撑板14从移动板1顶部的右侧,l形卡条12相对的一侧的内部移出,在l形卡条12的内部等距分布有滚珠13,滚珠的使用能够便于将支撑板14移出,使得移出的过

程更为顺畅;

37.通过连接轴15对支撑板14进行局部转动,并推动通过t形销1602的作用,使得半环形支撑基座1601随着支撑板14的局部转动进行升降,通过推动限位板1606,使得支撑柱1605在连接卡条1604的内部下降,由于支撑柱1605的外表面与连接卡条1604相对一侧的内表面紧密贴合,因此下降后的支撑柱1605的状态由连接卡条1604进行固定,从而对支撑板14进行固定;

38.检测头2407的位置随着支撑板14的位置移动并固定后,启动电机1901,通过电机1901带动转动轴和转动盘1902进行转动,并通过转动盘1902的转动带动电动调节杆1909在转向槽1905的内部进行局部转动,从而对检测头2407的测量角度进行局部调节,检测头2407的测量位置通过电动调节杆1909进行延伸,并通过球形轴20和支撑杆21对检测头2407的测量方向进行精准调节,确保测量位置的准确性;

39.在需要检测头2407进行检测时,检测头2407在液压气缸2401和伸缩杆以及升降板2402的作用下在安装仓23的内部上升,在升降板2402上升的过程中,推动推动板2405的高度上升,并在安装扣2403和牵引扣2408的作用下局部转动,从而将防护罩2410展开,从而便于检测头2407进行检测,检测完成后,防护罩2410封闭并对检测头2407进行保护。

40.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1