一种检测磷酸铁锂电池极耳焊接不良的方法与流程

1.本发明涉及电池生产检验技术领域,尤其涉及一种检测磷酸铁锂电池极耳焊接不良的方法。

背景技术:

2.磷酸铁锂电池,是一种使用磷酸铁锂(lifepo4)作为正极材料,碳作为负极材料的锂离子电池,单体额定电压为3.2v,充电截止电压为3.6v~3.65v。

3.极耳,是锂离子聚合物电池产品的一种原材料,电池是分正负极的,极耳就是从电芯中将正负极引出来的金属导电体,通俗的说电池正负两极的耳朵是在进行充放电时的接触点。

4.电池在制造过程中,需要用焊接的方式去连接极柱与极耳,而焊接的效果将直接影响电池的质量、安全以及电池的一致性,现有技术下,在对电池极耳焊接进行检验时,会通过hppc法对电池进行检测,但针对焊接不严密的电池,检验结果依旧会显示合格,但经过运输过程的振动影响,可能会加大焊接位置的缝隙,从而导致电池电阻异常,电池不能正常使用,进一步影响品质的质量与口碑。

技术实现要素:

5.基于背景技术中提出的电池经过运输过程产生不良品的技术问题,本发明提出了一种检测磷酸铁锂电池极耳焊接不良的方法。

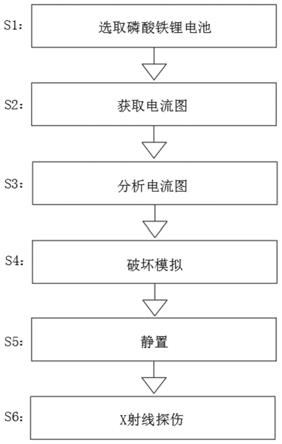

6.本发明提出的一种检测磷酸铁锂电池极耳焊接不良的方法,包括以下具体步骤:

7.s1:选取磷酸铁锂电池:选取一批需要检测的磷酸铁锂电池,放置待检测区域等待检测;

8.s2:获取电流图:将待检测电池进行通电,并通过仪器实时监测,获取其通电后的电流图;

9.s3:分析电流图:获取合格电池的电流阈值,并作为分析依据快速对比检测时的电流图;

10.s4:破坏模拟:对同一批次电池进行一定程度的模拟振幅破坏;

11.s5:静置:破坏模拟后置入仓库进行一段时间的静置,以便对破坏模拟有足够的反应时间;

12.s6:x射线探伤:取出静置后的电池,并通过x射线对电池进行探伤,观测其是否具有裂痕。

13.优选地,所述s2中,获取电流图具体包括以下步骤:

14.s21:找到电池极耳位置;

15.s22:通电:通过连接电池的正负极,对电池内部通入特定电压;

16.s23:电流监测:通过电流监测仪监测通电后的电池内部电流曲线,获取电流图;

17.所述s3中,分析电流图具体包括以下步骤:

18.s31:模板电流图获取:取几组合格电池,通过对电池通电,记录其在特定电压下的电流曲线;

19.s32:分析阈值:分析模板电流图获取步骤获取的多个电流曲线,并提取电流曲线的最低阈值和最高阈值作为比对模板;

20.s33:比对监测电流图:将电流监测步骤中监测出的电流图与分析阈值步骤中获取的最低阈值和最高阈值做比对,剔除不合格品;

21.所述s33中,比对监测电流图的具体比对方式是截取电流监测步骤中的电流图的最高值与最低值,当最高值高于分析阈值步骤中获取的最高阈值时,或当最低值低于分析阈值步骤中获取的最低阈值时,即进行报警,并挑出该电池,显示该电池电压不稳定,存在电池极耳焊接不良的风险;

22.所述s6中,x射线探伤具体包括以下步骤:

23.s61:x射线穿透:通过x射线机利用x射线对静置后的电池极耳焊接位置进行扫描穿透;

24.s62:影像投射:x射线透过焊接位置后,把不同强度的射线,再投射在涂有荧光物质的荧光屏上,激发出不同强度的荧光,从而得到物体的影像;

25.s63:摄像扫描分析:通过摄像机器扫描摄取影像投射中的荧光屏上的影像,同时通过图像分析观测焊接位置是否存在不良状态;

26.s64:筛除不良品:经过摄像扫描分析筛选出不符合生产规定的不良品,并进行问题分析,决定返修或是淘汰;

27.s65:记录不良品影像:在筛选出不良品的同时,记录不良品投射在荧光屏上的影像,并进行存档,通过分析电流图和x射线探伤双重检验方式对电池进行检验,分析电流图可通过标准阈值与检验电流图进行对比,以检测电池的电压情况,x射线探伤通过x射线对电池进行穿透,并通过分析影像分析焊接情况,具有高速查验、成本低的优点,两者相配合能进一步保证电池的多方面检验结果,保障产品的品质,通过记录不良品影像,在筛选出不良品的同时,记录不良品投射在荧光屏上的影像,并进行存档,可在日后作为问题分析的依据和基础,便于数据分析,以更好的完善生产流程。

28.优选地,所述s4中,破坏模拟包括以下步骤:

29.s41:选取同批次电池:选取经过分析电流图步骤之后的同生产批次合格电池;

30.s42:第一振动模拟:将选取的同批次电池置于模拟机中,并对其给予一定量的震动,模拟运输过程中可能存在的震动伤害;

31.s43:第二振动模拟:经过第一振动模拟后,继续通过模拟机对电池进行第二不同程度的震动模拟;

32.所述s42中,第一振动模拟中使用的振动频率根据单件包装重量数值进行设定,当单件包装重量小于68kg时,根据公式:实验时间=14200次/(f*60)计算,当单件包装重量大于68kg时,根据公式:实验时间=11800次/(f*60)计算,其中,f表示振动频率,单位为hz;

33.所述s43中,第二振动模拟中使用的振动频率在第一振动模拟中的震动频率数值的基础上进行递增,实验时间减少,以模拟下货过程中的震动伤害,通过第一振动模拟和第二振动模拟通过不同的实验时间和振动频率模拟运输过程或是下货过程会对电池造成的伤害,并通过静置过程使电池对破坏模拟有足够的反应时间后,再对其进行检测,观察极耳

焊接部位是否存在裂痕等焊接不良情况,避免运输过程中对极耳焊接位置不严密的电池产生损害,从而造成电池电阻异常,影响使用效果,进一步保障了品牌质量和口碑。

34.本发明中的有益效果为:

35.1、该一种检测磷酸铁锂电池极耳焊接不良的方法,通过第一振动模拟和第二振动模拟通过不同的实验时间和振动频率模拟运输过程或是下货过程会对电池造成的伤害,并通过静置过程使电池对破坏模拟有足够的反应时间后,再对其进行检测,观察极耳焊接部位是否存在裂痕等焊接不良情况,避免运输过程中对极耳焊接位置不严密的电池产生损害,从而造成电池电阻异常,影响使用效果,进一步保障了品牌质量和口碑。

36.2、该一种检测磷酸铁锂电池极耳焊接不良的方法,通过分析电流图和x射线探伤双重检验方式对电池进行检验,分析电流图可通过标准阈值与检验电流图进行对比,以检测电池的电压情况,x射线探伤通过x射线对电池进行穿透,并通过分析影像分析焊接情况,具有高速查验、成本低的优点,两者相配合能进一步保证电池的多方面检验结果,保障产品的品质。

37.3、该一种检测磷酸铁锂电池极耳焊接不良的方法,通过记录不良品影像,在筛选出不良品的同时,记录不良品投射在荧光屏上的影像,并进行存档,可在日后作为问题分析的依据和基础,便于数据分析,以更好的完善生产流程。

38.该方法中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

39.图1为本发明提出的一种检测磷酸铁锂电池极耳焊接不良的方法的整体流程图;

40.图2为本发明提出的一种检测磷酸铁锂电池极耳焊接不良的方法的获取电流图的流程图;

41.图3为本发明提出的一种检测磷酸铁锂电池极耳焊接不良的方法的分析电流图的流程图;

42.图4为本发明提出的一种检测磷酸铁锂电池极耳焊接不良的方法的破坏模拟的流程图;

43.图5为本发明提出的一种检测磷酸铁锂电池极耳焊接不良的方法的x射线探伤的流程图。

具体实施方式

44.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

45.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

46.参照图1,一种检测磷酸铁锂电池极耳焊接不良的方法,包括以下具体步骤:

47.s1:选取磷酸铁锂电池:选取一批需要检测的磷酸铁锂电池,放置待检测区域等待检测;

48.s2:获取电流图:将待检测电池进行通电,并通过仪器实时监测,获取其通电后的电流图;

49.s3:分析电流图:获取合格电池的电流阈值,并作为分析依据快速对比检测时的电流图;

50.s4:破坏模拟:对同一批次电池进行一定程度的模拟振幅破坏;

51.s5:静置:破坏模拟后置入仓库进行一段时间的静置,以便对破坏模拟有足够的反应时间;

52.s6:x射线探伤:取出静置后的电池,并通过x射线对电池进行探伤,观测其是否具有裂痕。

53.参照图2-3,本发明中,s2中,获取电流图具体包括以下步骤:

54.s21:找到电池极耳位置;

55.s22:通电:通过连接电池的正负极,对电池内部通入特定电压;

56.s23:电流监测:通过电流监测仪监测通电后的电池内部电流曲线,获取电流图;

57.s3中,分析电流图具体包括以下步骤:

58.s31:模板电流图获取:取几组合格电池,通过对电池通电,记录其在特定电压下的电流曲线;

59.s32:分析阈值:分析模板电流图获取步骤获取的多个电流曲线,并提取电流曲线的最低阈值和最高阈值作为比对模板;

60.s33:比对监测电流图:将电流监测步骤中监测出的电流图与分析阈值步骤中获取的最低阈值和最高阈值做比对,剔除不合格品;

61.s33中,比对监测电流图的具体比对方式是截取电流监测步骤中的电流图的最高值与最低值,当最高值高于分析阈值步骤中获取的最高阈值时,或当最低值低于分析阈值步骤中获取的最低阈值时,即进行报警,并挑出该电池,显示该电池电压不稳定,存在电池极耳焊接不良的风险。

62.参照图4,本发明中,s4中,破坏模拟包括以下步骤:

63.s41:选取同批次电池:选取经过分析电流图步骤之后的同生产批次合格电池;

64.s42:第一振动模拟:将选取的同批次电池置于模拟机中,并对其给予一定量的震动,模拟运输过程中可能存在的震动伤害;

65.s43:第二振动模拟:经过第一振动模拟后,继续通过模拟机对电池进行第二不同程度的震动模拟;

66.s42中,第一振动模拟中使用的振动频率根据单件包装重量数值进行设定,当单件包装重量小于68kg时,根据公式:实验时间=14200次/(f*60)计算,当单件包装重量大于68kg时,根据公式:实验时间=11800次/(f*60)计算,其中,f表示振动频率,单位为hz;

67.s43中,第二振动模拟中使用的振动频率在第一振动模拟中的震动频率数值的基础上进行递增,实验时间减少,以模拟下货过程中的震动伤害,通过第一振动模拟和第二振动模拟通过不同的实验时间和振动频率模拟运输过程或是下货过程会对电池造成的伤害,并通过静置过程使电池对破坏模拟有足够的反应时间后,再对其进行检测,观察极耳焊接部位是否存在裂痕等焊接不良情况,避免运输过程中对极耳焊接位置不严密的电池产生损害,从而造成电池电阻异常,影响使用效果,进一步保障了品牌质量和口碑。

68.参照图5,本发明中,s6中,x射线探伤具体包括以下步骤:

69.s61:x射线穿透:通过x射线机利用x射线对静置后的电池极耳焊接位置进行扫描

穿透;

70.s62:影像投射:x射线透过焊接位置后,把不同强度的射线,再投射在涂有荧光物质的荧光屏上,激发出不同强度的荧光,从而得到物体的影像;

71.s63:摄像扫描分析:通过摄像机器扫描摄取影像投射中的荧光屏上的影像,同时通过图像分析观测焊接位置是否存在不良状态;

72.s64:筛除不良品:经过摄像扫描分析筛选出不符合生产规定的不良品,并进行问题分析,决定返修或是淘汰;

73.s65:记录不良品影像:在筛选出不良品的同时,记录不良品投射在荧光屏上的影像,并进行存档,通过分析电流图和x射线探伤双重检验方式对电池进行检验,分析电流图可通过标准阈值与检验电流图进行对比,以检测电池的电压情况,x射线探伤通过x射线对电池进行穿透,并通过分析影像分析焊接情况,具有高速查验、成本低的优点,两者相配合能进一步保证电池的多方面检验结果,保障产品的品质,通过记录不良品影像,在筛选出不良品的同时,记录不良品投射在荧光屏上的影像,并进行存档,可在日后作为问题分析的依据和基础,便于数据分析,以更好的完善生产流程。

74.工作原理:选取需要检验的磷酸铁锂电池,先选取该规格合格电池通电进行同一电压下的数据阈值取值,再通过对待检测电池进行同一电压下的流量监测,获得其电流图,通过与合格电池的数据阈值相比对分析,进行第一轮查验,若在阈值范围内,则代表电池极耳焊接较为完善,再通过破坏模拟,模拟出电池在运输过程中可能会受到的振动,此时若是焊接不够完善的电池会通过破坏模拟产生裂缝,甚至是脱离,经过静置后,再通过x射线探伤对破坏模拟后的电池进行检测,可进一步筛选出焊接不完善的电池,进而提高出货电池的质量。

75.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1