可智能化反映原岩应力变化的注浆模拟试验系统

1.本发明属于注浆的试验室模拟试验技术领域,尤其涉及一种可智能化反映原岩应力变化的注浆模拟试验系统。

背景技术:

2.注浆是一种常用的围岩加固方法,通过注浆充填裂隙,可以显著提高围岩的整体性,对破碎岩体的加固效果十分明显。在注浆的过程中,浆液的扩散规律对堵水和围岩加固效果具有决定性的重要影响。因此,需要对浆液的扩散形态及影响因素进行研究,其关键技术是复杂试验边界条件的实现。由于试验条件的限制,特别是模拟真实围岩压力方面存在局限性,相关实验设备还比较缺乏。

3.在工程现场,需要高压注浆情况下,岩石在受到注浆压力后会产生变形,从而挤压周围岩体,在此过程中又必然受到周围岩体按特定比例(由岩体刚度控制)增加的反作用力的反作用力,能够产生这种反作用力的边界在本发明中称为恒定刚度边界。现有的注浆模拟试验设备不能实现恒定刚度边界条件下的注浆模拟试验。

4.另外,现有的注浆模拟试验装置只能进行单孔注浆试验,而实际工程中会出现多个注浆孔同时注浆的情况,它们之间必然存在互相影响,因此有必要开发一种多孔注浆模拟试验装置进行深入研究。

5.另外,由于工程现场围岩受力是非均匀的,随埋深的增加受力增大。然而现有的试验机加载时,每个加载面只能施加均匀应力,导致注浆模拟试验结果不准确,缺乏便捷的非均匀加载装置。

技术实现要素:

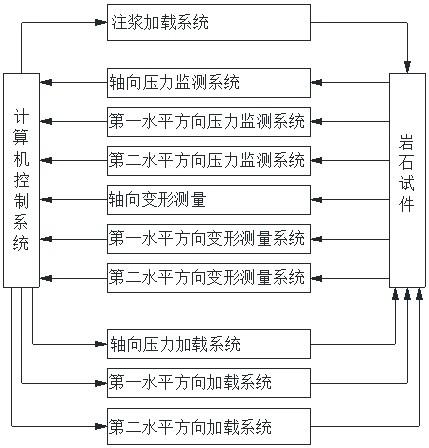

6.针对现有技术的缺陷和不足,本发明的目的在于提供一种可智能化反映原岩应力变化的注浆模拟试验系统,包括:轴向压力加载系统、第一水平方向加载系统、第二水平方向加载系统、注浆加载系统、轴向压力监测系统、第一水平方向压力监测系统、第二水平方向压力监测系统、注浆压力监测系统、轴向变形测量系统、第一水平方向变形测量系统、第二水平方向变形测量系统、计算机控制系统和岩石试件:通过三个方向的加载系统对试件施加初始压力;通过注浆加载系统施加注浆压力,在施加注浆压力的过程中实时测量试件的各向变形,计算机控制系统根据各向变形计算为了保持恒定刚度所需要的三个方向压力,进而发出指令不断修正三个方向压力的大小,直至试验结束;试验过程中记录和输出岩石试件在各个方向的变形和压力数据。

7.本发明具体采用以下技术方案:一种可智能化反映原岩应力变化的注浆模拟试验系统,其特征在于,包括:轴向压力加载系统、第一水平方向加载系统、第二水平方向加载系统、注浆加载系统、轴向压力监测系统、第一水平方向压力监测系统、第二水平方向压力监测系统、注浆压力监测系统、轴向变形测量系统、第一水平方向变形测量系统、第二水平方向变形测量系统、计算机控制系

统和岩石试件:通过三个方向的加载系统对试件施加初始压力;通过注浆加载系统施加注浆压力,在施加注浆压力的过程中实时测量试件的各向变形,计算机控制系统根据各向变形计算为了保持恒定刚度所需要的三个方向压力,进而发出指令不断修正三个方向压力的大小,直至试验结束;试验过程中记录和输出岩石试件在各个方向的变形和压力数据。

8.进一步地,所述轴向压力加载系统,包括伺服油源ⅰ、液压油缸ⅰ、加载框架ⅰ、垫块

ⅰ‑ⅰ

和垫块

ⅰ‑ⅱ

6,用于给试件施加轴向压力;所述伺服油源ⅰ用于驱动液压油缸ⅰ给岩石试件施加轴向压力;所述液压油缸ⅰ固定在加载框架ⅰ上;加载框架ⅰ上侧板带有一个或多个圆孔,用于注浆加载系统的注浆管路通过;垫块

ⅰ‑ⅰ

带有一个或多个圆孔,与注浆加载系统的注浆管路相连接。

9.进一步地,所述第一水平方向加载系统,包括伺服油源ⅱ、液压油缸ⅱ、加载框架ⅱ、垫块

ⅱ‑ⅰ

和垫块

ⅱ‑ⅱ

,用于给试件施加第一水平方向压力;所述伺服油源ⅱ用于驱动液压油缸ⅱ;所述液压油缸ⅱ固定在加载框架ⅱ上。

10.进一步地,所述第二水平方向加载系统,包括伺服油源iii、液压油缸iii、加载框架ⅱ、垫块iii

‑ⅰ

和垫块iii

‑ⅱ

,用于给试件施加第二水平方向压力;所述伺服油源iii用于驱动液压油缸iii;所述液压油缸iii固定在加载框架iii上。

11.进一步地,所述注浆加载系统,包括浆液容器、加压油泵、稳压罐、注浆管路和阀门;所述浆液容器用于配置和盛放浆液,所述加压油泵设置在浆液容器上,用于将配置好的浆液压入稳压罐,所述稳压罐用于保持浆液压力的稳定,浆液经注浆管路由阀门控制进行注浆,注浆管路与垫块

ⅰ‑ⅰ

相连接,在垫块

ⅰ‑ⅰ

与岩石试件接触的位置设置o形圈。

12.进一步地,所述轴向压力监测系统,包括压力传感器ⅰ和压力数据采集仪ⅰ,用于监测试件所承受轴向压力的大小;所述压力数据采集仪ⅰ用于记录试件轴压数据,并将其传递至计算机控制系统;所述第一水平方向压力监测系统,包括压力传感器ⅱ和压力数据采集仪ⅱ,用于监测试件所承受第一水平方向压力的大小;所述压力数据采集仪ⅱ用于记录试件第一水平方向压力数据,并将其传递至计算机控制系统;所述第二水平方向压力监测系统,包括压力传感器iii和压力数据采集仪iii,用于监测试件所承受第二水平方向压力的大小;所述压力数据采集仪iii用于记录试件第二水平方向压力数据,并将其传递至计算机控制系统进一步地,所述轴向变形测量系统,包括位移计ⅰ和位移数据采集仪ⅰ,用于测量试件轴向变形的大小;所述位移数据采集仪ⅰ用于记录试件变形数据,并将其传递至计算机控制系统;所述第一水平方向变形测量系统,包括位移计ⅱ和位移数据采集仪ⅱ,用于测量试件第一水平方向变形的大小;所述位移数据采集仪ⅱ用于记录试件变形数据,并将其传递至计算机控制系统;所述第二水平方向变形测量系统,包括位移计iii和位移数据采集仪iii,用于测量试件第二水平方向变形的大小;所述位移数据采集仪iii用于记录试件变形数据,并将其传递至计算机控制系统;所述注浆压力监测系统,包括液压传感器和液压数据采集仪,用于监测试件所承受水压的大小;所述液压传感器安装在注浆管路上;所述液压数据采集仪用于记录注浆压

力数据,并将其传递至计算机控制系统。

13.进一步地,该可智能化反映原岩应力变化的注浆模拟试验系统,还包括非均匀加载装置,设置在加载岩石试件表面,包括至少两种不同弹性模量的材料,两种材料分布在贯穿整个非均匀加载装置上下的斜面的两侧。加载装置对试件加载时首先将作用力加载非均匀加载装置上,由于各个位置弹性模量不同且连续变化,可将均匀加载变换为连续的非均匀力。

14.进一步地,所述岩石试件的形状为正方体,在其某一侧面具有若干个未贯穿的圆形孔洞,根据试验需要可以进行单孔或者多孔注浆模拟试验。

15.进一步地,在注浆加载系统对试件施加注浆压力的过程中,试件必然会产生膨胀变形,所述计算机控制系统根据监测得到的试件侧向变形计算为了保持两个水平方向和轴向恒定刚度分别需要的围压p1、p2和p3,计算公式为其中pa为第一水平方向初始压力,pb为第二水平方向初始压力,pc为轴向初始压力,为第一水平方向刚度,为第二水平方向刚度,为轴向刚度,为岩石试件第一水平方向变形,为岩石试件第二水平方向变形,为岩石试件轴向变形;进而通过计算机控制系统发出指令适时修正三个方向的加载压力大小;在注浆加载的整个过程中,在任意一个小时间段内,都要进行上述控制循环,从而实现恒定侧向刚度条件下注浆模拟试验。

16.进一步地,试验过程包括:首先将岩石试件置于试验系统加载位置;然后,通过三个方向的加载系统对试件施加初始压力;然后,通过注浆加载系统施加注浆压力,在施加注浆压力的过程中实时测量试件的各向变形,计算机控制系统根据各向变形计算为了保持恒定刚度所需要的三个方向压力,进而发出指令不断修正三个方向压力的大小,直至试验结束;试验过程中记录和输出岩石试件在各个方向的变形和压力数据。

17.相比于现有技术,本发明及其优选方案可以根据试件的变形不断改变试件受到的三向压力,从而实现恒定刚度边界条件下的注浆模拟试验,更真实的再现岩石在工程现场的注浆特性,为岩土工程的设计和施工提供更准确的数据参考。

附图说明

18.下面结合附图和具体实施方式对本发明进一步详细的说明:图1为本发明实施例可智能化反映原岩应力变化的注浆模拟试验系统控制原理示意图;图2为本发明实施例试验系统的水平加载结构示意图;图3为本发明实施例试验系统的轴向加载结构示意图;图4为本发明实施例非均匀加载装置第一种形式的截面示意图;图5为本发明实施例非均匀加载装置第二种形式的截面示意图。

19.图中:1-加载框架ⅰ,2-液压油缸ⅰ,3-压力传感器ⅰ,4-位移计ⅰ,5-垫块

ⅰ‑ⅰ

,6-垫块

ⅰ‑ⅱ

,7-岩石试件,8-加载框架ⅱ,9-液压油缸ⅱ,10-液压油缸iii,11-压力传感器ⅱ,12-压力传感器iii,13-位移计ⅱ,14-位移计iii ,15-垫块

ⅱ‑ⅰ

,16-垫块

ⅱ‑ⅱ

,17-垫块iii

‑ⅰ

,18-垫块iii

‑ⅱ

,19-材料一,20-材料二,21-贯穿整个非均匀加载装置上下的斜面。

具体实施方式

20.为让本专利的特征和优点能更明显易懂,下文特举实施例,作详细说明如下:如图1所示,本实施例提供了一种可智能化反映原岩应力变化的注浆模拟试验系统的方案,包括:轴向压力加载系统、第一水平方向加载系统、第二水平方向加载系统、注浆加载系统、轴向压力监测系统、第一水平方向压力监测系统、第二水平方向压力监测系统、注浆压力监测系统、轴向变形测量系统、第一水平方向变形测量系统、第二水平方向变形测量系统、计算机控制系统和岩石试件7;其中,轴向压力加载系统,包括伺服油源ⅰ、液压油缸ⅰ2、加载框架ⅰ1、垫块

ⅰ‑ⅰ

5和垫块

ⅰ‑ⅱ

6,用于给试件施加轴向压力;伺服油源ⅰ用于驱动液压油缸ⅰ2给岩石试件7施加轴向压力;液压油缸ⅰ2固定在加载框架ⅰ1上;加载框架ⅰ1上侧板带有一个或多个圆孔,用于注浆加载系统的注浆管路通过;垫块

ⅰ‑ⅰ

5带有一个或多个圆孔,与注浆加载系统的注浆管路相连接。

21.第一水平方向加载系统,包括伺服油源ⅱ、液压油缸ⅱ9、加载框架ⅱ8、垫块

ⅱ‑ⅰ

15和垫块

ⅱ‑ⅱ

16,用于给试件施加第一水平方向压力;伺服油源ⅱ用于驱动液压油缸ⅱ9;液压油缸ⅱ9固定在加载框架ⅱ8上;第二水平方向加载系统,包括伺服油源iii、液压油缸iii10、加载框架ⅱ8、垫块iii

‑ⅰ

17和垫块iii

‑ⅱ

18,用于给试件施加第二水平方向压力;伺服油源iii用于驱动液压油缸iii10;液压油缸iii10固定在加载框架iii上;注浆加载系统,包括浆液容器、加压油泵、稳压罐、注浆管路和阀门;浆液容器用于配置和盛放浆液,加压油泵设置在浆液容器上,用于将配置好的浆液压入稳压罐,稳压罐用于保持浆液压力的稳定,浆液经注浆管路由阀门控制进行注浆,注浆管路与垫块

ⅰ‑ⅰ

5相连接,在垫块

ⅰ‑ⅰ

5与岩石试件7接触的位置设置o形圈;轴向压力监测系统,包括压力传感器ⅰ3和压力数据采集仪ⅰ,用于监测试件所承受轴向压力的大小;压力数据采集仪ⅰ用于记录试件轴压数据,并将其传递至计算机控制系统;第一水平方向压力监测系统,包括压力传感器ⅱ11和压力数据采集仪ⅱ,用于监测试件所承受第一水平方向压力的大小;压力数据采集仪ⅱ用于记录试件第一水平方向压力数据,并将其传递至计算机控制系统;第二水平方向压力监测系统,包括压力传感器iii12和压力数据采集仪iii,用于监测试件所承受第二水平方向压力的大小;压力数据采集仪iii用于记录试件第二水平方向压力数据,并将其传递至计算机控制系统;轴向变形测量系统,包括位移计ⅰ4和位移数据采集仪ⅰ,用于测量试件轴向变形的大小;位移数据采集仪ⅰ用于记录试件变形数据,并将其传递至计算机控制系统;第一水平方向变形测量系统,包括位移计ⅱ13和位移数据采集仪ⅱ,用于测量试件第一水平方向变形的大小;位移数据采集仪ⅱ用于记录试件变形数据,并将其传递至计算机控制系统;第二水平方向变形测量系统,包括位移计iii14和位移数据采集仪iii,用于测量试件第二水平方向变形的大小;位移数据采集仪iii用于记录试件变形数据,并将其传递至计算机控制系统;

注浆压力监测系统,包括液压传感器和液压数据采集仪,用于监测试件所承受水压的大小;液压传感器安装在注浆管路上;液压数据采集仪用于记录注浆压力数据,并将其传递至计算机控制系统;岩石试件7,由工程现场采集的岩石加工而成,形状为正方体,在其某一侧面具有若干个未贯穿的圆形孔洞,根据试验需要可以进行单孔或者多孔注浆模拟试验;计算机控制系统,包括计算机、控制软件、数据总线和控制器,用于提供人机交互界面,输入初始数据,收集各监测数据,控制加载过程,实现恒定侧向刚度边界控制,以及显示和输出试验结果;数据总线用于在计算机和控制器之间进行数据格式转换和传输,以及向计算机传输各监测数据;控制器通过数据总线接收计算机指令,根据指令控制三个加载系统按照特定的路径进行加载;在注浆加载系统对试件施加注浆压力的过程中,试件必然会产生膨胀变形,计算机控制系统根据监测得到的试件侧向变形计算为了保持两个水平方向和轴向恒定刚度分别需要的围压p1、p2和p3,计算公式为其中pa为第一水平方向初始压力,pb为第二水平方向初始压力,pc为轴向初始压力,为第一水平方向刚度,为第二水平方向刚度,为轴向刚度,为岩石试件第一水平方向变形,为岩石试件第二水平方向变形,为岩石试件轴向变形;进而通过计算机控制系统发出指令适时修正三个方向的加载压力大小;在注浆加载的整个过程中,在任意一个小时间段内,都要进行上述控制循环,从而实现恒定侧向刚度条件下注浆模拟试验。

22.本发明可智能化反映原岩应力变化的注浆模拟试验系统的一种试验方法是:首先将岩石试件7置于试验系统加载位置;然后,通过三个方向的加载系统对试件施加初始压力;然后,通过注浆加载系统施加注浆压力,在施加注浆压力的过程中实时测量试件的各向变形,计算机控制系统根据各向变形计算为了保持恒定刚度所需要的三个方向压力,进而发出指令不断修正三个方向压力的大小,直至试验结束;试验过程中记录和输出岩石试件7在各个方向的变形和压力数据。

23.本发明可智能化反映原岩应力变化的注浆模拟试验系统的原理是:在工程现场进行注浆时,必然导致岩石产生膨胀变形从而挤压周围岩体,在此过程中又必然受到周围岩体不断增加的反作用力,能够产生这种按特定路径增加的反作用力的边界称为恒定刚度边界。本发明可以根据试件的变形不断改变试件受到的三向压力,从而实现恒定刚度边界条件下的注浆模拟试验,更真实的再现岩石在工程现场的注浆特性,为岩土工程的设计和施工提供更准确的数据参考。

24.如图4、图5所示,为了进一步提升本实施例方案的效果,作为优选,本实施例还可以增加非均匀加载装置。其设置在加载岩石试件表面,包括至少两种不同弹性模量的材料,即材料一19、材料二20,两种材料分布在贯穿整个非均匀加载装置上下的斜面21的两侧。使加载装置对试件加载时首先将作用力加载非均匀加载装置上,由于各个位置弹性模量不同且连续变化,可将均匀加载变换为连续的非均匀力。

25.本专利不局限于上述最佳实施方式,任何人在本专利的启示下都可以得出其它各种形式的可智能化反映原岩应力变化的注浆模拟试验系统,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本专利的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1