一种适用管幕箱涵顶进的摩阻力测试装置

1.本发明属于混凝土材料技术领域,具体涉及一种适用管幕箱涵顶进的摩阻力测试装置。

背景技术:

2.随着我国城市现代化建设步伐的不断加快,合理开发和利用地下空间成为一种不可避免的趋势。管幕箱涵顶进施工作为一种典非开挖施工技术,以其施工周期短、对周围环境影响小等特点,近年来在城市地下空间开发中被广泛应用。

3.管幕箱涵顶进过程中,大断面箱涵与土体之间的摩擦力较大,在顶进过程中要求提供比较大的推进力。箱涵顶进中的阻力一般由两部分组成:一部分是迎面阻力,由箱涵支撑掌子面的前方顶力组成;一部分是外壁与周围土体之间摩阻力,在箱涵顶进工程中,通常采用注浆技术来减小顶进时外壁承受的摩擦阻力。顶管及箱涵在土层中顶进时,由于土体的内摩擦角和粘聚力的存在,其自身具有一定的强度,因此所选开挖设备的外径通常比管道外径大几厘米,而泥浆能够使土体与管幕之间的空隙得到及时填充,形成的稳定泥浆套能保持隧道与管幕支撑、润滑、止水,控制隧道顶进引起的地表变形,同时有效减少顶进阻力。

4.膨胀土是在自然地质过程中形成的一种具有显著胀缩性且裂隙发育的地质体,在环境干湿交替作用下发生体积明显胀缩和强度急剧衰减。由于膨胀土具有特殊的强度特性和变形特性,在该地区开展的管幕箱涵顶进工作难免存在推顶困难的问题,需要研究减阻性能更好的泥浆,以此来满足施工的技术要求。

5.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

6.本发明的目的是克服上述现有技术中的不足,提供一种用管幕箱涵顶进的摩阻力测试装置。

7.为了实现上述目的,本发明提供如下技术方案:

8.一种适用管幕箱涵顶进的摩阻力测试装置,包括:

9.钢管幕,所述钢管幕中部设有对应箱涵模型的顶进通道;

10.箱涵模型,所述箱涵模型与顶进通道相适配,且可沿所述顶进通道滑动;

11.土体,在所述钢管幕的外周设有土体,以模拟箱涵顶进施工现场的土层;

12.重物,所述重物放置于所述土体的上方,并在纵向上正对所述箱涵模型;

13.牵引机构,所述牵引机构迁移所述重物和所述箱涵模型沿所述顶进通道的延伸方向同步滑动,以模拟箱涵顶进过程。

14.如上所述的适用管幕箱涵顶进的摩阻力测试装置,优选,所述钢管幕设置于模型箱上方,所述土体对应连续布满所述钢管幕的外周。

15.如上所述的适用管幕箱涵顶进的摩阻力测试装置,优选,位于所述钢管幕上方的

所述土体设有垫板,所述垫板的上表面为光滑面,所述重物对应放置在所述垫板的上表面。

16.如上所述的适用管幕箱涵顶进的摩阻力测试装置,优选,所述牵引机构通过两根牵引绳分别连接所述箱涵模型和所述重物,其中,所述牵引机构与所述重物位于同一水平面;

17.对应所述箱涵模型的牵引绳的其中一端水平牵引所述箱涵模型,另一端通过定滑轮后连接在所述牵引机构上。

18.如上所述的适用管幕箱涵顶进的摩阻力测试装置,优选,所述牵引机构与牵引所述箱涵模型的牵引绳上设有拉力计。

19.如上所述的适用管幕箱涵顶进的摩阻力测试装置,优选,所述顶进通道的截面为方形,所述箱涵模型与所述顶进通道相适配,所述箱涵模型外壁与所述顶进通道内壁均涂有减阻泥浆。

20.如上所述的适用管幕箱涵顶进的摩阻力测试装置,优选,所述钢管幕为多个钢管构件拼接而成的方形管体。

21.如上所述的适用管幕箱涵顶进的摩阻力测试装置,优选,所述钢管构件上对应设有弧形板和弧形凸起,所述弧形板和所述弧形凸起均沿所述钢管构件的同一母线延伸,任意相邻的两个所述钢管构件之间分别通过所述弧形板和所述弧形凸起进行对接。

22.如上所述的适用管幕箱涵顶进的摩阻力测试装置,优选,位于所述钢管幕所对应方形的边上的所述钢管构件中,所述弧形板和所述弧形凸起关于所述钢管构件的轴线的夹角为180

°

;

23.位于所述钢管幕所对应方形的顶点上的所述钢管构件中,所述弧形板和所述弧形凸起关于所述钢管构件的轴线的夹角为90

°

。

24.如上所述的适用管幕箱涵顶进的摩阻力测试装置,优选,,所述箱涵模型为混凝土材料浇筑而成。

25.有益效果:通过钢管幕模拟真实管涵施工时候的管幕,通过箱涵模型模拟真实管涵施工中的箱涵,利用土体进行真实管涵施工中的土层,利用牵引机构的牵引模拟箱涵顶进的过程,在该过程中,利用重物模拟土层的对箱涵的挤压力,从而模拟箱涵顶进的全部过程,获取箱涵顶进数据,本发明的摩阻力测试装置操作简单理,用性强,能较好反映真实箱涵施工情况,为研究箱涵施工提供理论支持。

附图说明

26.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

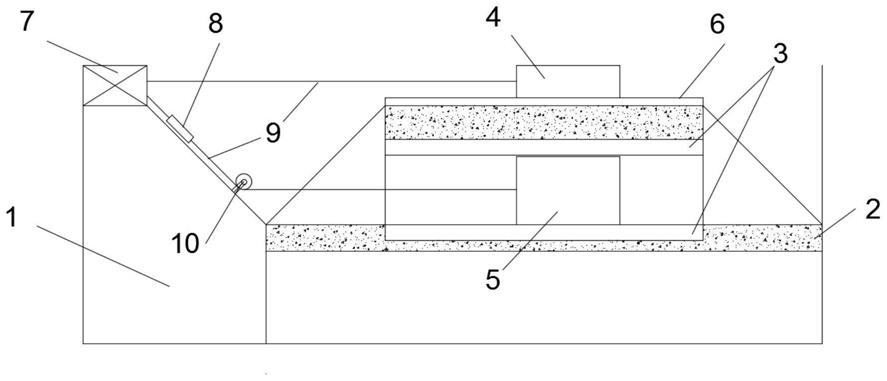

27.图1为本发明所提供具体实施例中测试装置在长度方向剖面图;

28.图2为本发明所提供具体实施例中测试装置在宽度方向剖面图;

29.图3为本发明所提供具体实施例中钢管幕的结构简图;

30.图4为本发明所提供具体实施例中钢管幕其中一边上的钢管构件的结构简图;

31.图5为本发明所提供具体实施例中土层堆积示意图。

32.图中:1、模型箱;2、土体;3、钢管幕;4、重物;5、箱涵模型;6、垫板;7、牵引机构;8、拉力计;9、牵引绳;10、定滑轮;11、减阻泥浆;31、钢管构件;32、弧形凸起;33、弧形板。

具体实施方式

33.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

34.在本发明的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中使用的术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

35.下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

36.如图1-5所示,一种适用管幕箱涵顶进的摩阻力测试装置,包括钢管幕3、箱涵模型5、土体2、重物4和牵引机构7,钢管幕3中部设有对应箱涵模型5的顶进通道,模拟真实管涵施工时候的管幕;箱涵模型5与顶进通道相适配,且可沿顶进通道滑动,箱涵模型5模拟真实管涵施工中的箱涵;在钢管幕3的外周设有土体2,以模拟箱涵顶进施工现场的土层;重物4放置于土体2的上方,并在纵向上正对箱涵模型5,利用重物4提供土层的对箱涵的挤压力,真实模拟箱涵施工过程中的土层环境及压力;牵引机构7迁移重物4和箱涵模型5沿顶进通道的延伸方向同步滑动,从而模拟箱涵顶进的全部过程,获取箱涵顶进数据。

37.在另一可选实施例中,钢管幕3设置于模型箱1上方,土体2对应连续布满钢管幕3的外周,土体2需要压紧压实,以使获取的试验数据更为真实,优选,土体2自真实施工现场取材,堆积厚度以真实施工现场为准进行等比例缩小。

38.在另一可选实施例中,位于钢管幕3上方的土体2设有垫板6,垫板6的上表面为光滑面,重物4对应放置在垫板6的上表面。重物4可以为混凝土块或者金属块,以提供土层的对箱涵的挤压力,其中,垫板6上表面为光滑面,使重物4可以在垫板6的上表面进行滑动,重物4与箱涵模型5同步运动,保证重物4的挤压力始终自上而下作用在箱涵模型5的正上方,保证试验过程中的箱涵模型5受力。

39.在钢管幕3的两端,两侧的土体2对应设有边坡,以真实模拟现场结构,并对钢管幕3在长度方向进行固定。

40.在另一可选实施例中,牵引机构7通过两根牵引绳9分别连接箱涵模型5和重物4,其中,牵引机构7与重物4位于同一水平面,牵引过程中使重物4始终水平受力;对应箱涵模型5的牵引绳9的其中一端水平牵引箱涵模型5,另一端通过定滑轮10后连接在牵引机构7上,牵引过程中使箱涵模型5始终水平受力,其中,定滑轮10可以对牵引绳9的导向进行改变,保证水平施加牵引力。

41.在本实施例中,牵引机构7为步进电机或者气缸等,并固定在模型箱1上,具体可以根据实际需求进行选择,其牵引过程中应该保证牵引速度一致。

42.在另一可选实施例中,牵引机构7与牵引箱涵模型5的牵引绳9上设有拉力计8。通过拉力计8实时监测拉力数据,从而提供完整的箱涵施工受力数据,为箱涵施工改进和分析提供数据。

43.在本实施例中,可以定时进行拉力计8数据采集,或者,拉力计8为电子拉力计8,并连接电脑绘制受力全过程的受力曲线。

44.在另一可选实施例中,顶进通道的截面为方形,箱涵模型5与顶进通道相适配,箱涵模型5外壁与顶进通道内壁均涂有减阻泥浆11,可根据实际需求进行减阻泥浆11涂抹量和配方调整,通过减阻泥浆11获取施加减阻泥浆11后的箱涵顶进效果,从而获取减阻泥浆11对箱涵施工的减阻效果,通过试验数据分析获取最优减阻泥浆11施工方案和配方。

45.在另一可选实施例中,钢管幕3为多个钢管构件31拼接而成的方形管体。其中,钢管构件31上对应设有弧形板33和弧形凸起32,弧形板33和弧形凸起32均沿钢管构件31的同一母线延伸,任意相邻的两个钢管构件31之间分别通过弧形板33和弧形凸起32进行对接。通过弧形板33和弧形凸起32模拟真实土层内管幕之间的连接关系,使各钢管构件31之间具有一定间距,同时,不影响各钢管构件31在土体2和重物4的影响下单独受力,使试验数据更为真实可靠。

46.具体地,位于钢管幕3所对应方形的边上的钢管构件31中,弧形板33和弧形凸起32关于钢管构件31的轴线的夹角为180

°

,使多个钢管构件31呈线性连接组成钢管幕3所对应方形的边;位于钢管幕3所对应方形的顶点上的钢管构件31中,弧形板33和弧形凸起32关于钢管构件31的轴线的夹角为90

°

,以此作为钢管幕3所对应方形的顶点处的拐角。

47.其中,弧形板33弯曲方向远离对应的钢管构件31,其圆心位于钢管构件31其中一条直径的延伸线上,弧形板33和弧形凸起32的长度与钢管构件31的长度相适配,或者,弧形板33和弧形凸起32间距小于钢管构件31,并在钢管构件31均具有对应的一组弧形板33和弧形凸起32。

48.弧形板33、钢管构件31与弧形凸起32所对应圆形的半径相同,弧形板33与钢管构件31之间通过条形的连接板进行连接,条形板沿钢管构件31的其中一条母线延伸,条形板具有一定宽度;弧形板33和弧形凸起32与钢管构件31均为钢制构件,并可以通过焊接固定。

49.在另一可选实施例中,箱涵模型5为混凝土材料浇筑而成,并根据实际箱涵进行等比缩小。

50.在另一可选实施例中,上述测试装置通过以下方法进行试验,具体包括下述步骤:

51.在模型箱1上表面铺置土体2,并进行压实。

52.将钢管构件31拼接组成钢管幕3,并在钢管幕3的两侧布置土体2,钢管幕3的两端一定坡度进行堆土。

53.在钢管幕3上部布置土体2,与两侧土体2齐平。

54.用牵引绳9通过定滑轮10将牵引机构7、拉力计8和箱涵模型5相互连接。

55.在钢管幕3的内表面和箱涵模型5的外表面涂抹减阻泥浆11,将箱涵模型5置于钢管幕3内部的顶进通道中。

56.在土体2上部铺设垫板6,垫板6上放置重物4,并确保重物4位于预制混凝土块正上方;

57.启动牵引机构7,通过牵引机构7同时拉动混凝土块和重物4,保持两者同步运动。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

58.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均在本发明待批权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1