一种装饰板复合层粘合强度测试装置的制作方法

1.本发明涉及装饰板复合层强度检测技术领域,具体为一种装饰板复合层粘合强度测试装置。

背景技术:

2.随着建筑行业的不断发展,对复合层层板的要求越来越多样化,装饰板是建筑行业新型板材之一,通过在墙体上增加装饰板,提高建筑整体美观性,使建筑更受欢迎。

3.然而,装饰板常常采用多层板胶合而成,由于熔胶温度较高,具有一定流动性,且无法保证涂胶均匀,因此在进行大型板材胶合时,容易使装饰板的复合层存在空室,造成粘合不到位,在长期使用过程中,受空气温度、湿度变化,容易造成脱胶,影响使用寿命。

4.现在的装饰板复合层粘合性能多采用冲击测试,但是很多装饰板为内嵌式设计,在使用过程中受到冲击载荷较少,因此通过冲击进行粘合强度测试,容易导致检测不准确,此外,在进行装饰板制造时,通过冲击测试会对装饰板造成损伤。装饰板表面采用花纹设计,在装夹过程中,也会对表面花纹造成破坏,影响产品质量。

技术实现要素:

5.本发明的目的在于提供一种装饰板复合层粘合强度测试装置,以解决上述背景技术中提出的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:一种装饰板复合层粘合强度测试装置,包括固定装置、动力装置、补偿装置和定位装置,固定装置和动力装置连接,动力装置和补偿装置传动连接,补偿装置和固定装置连接,定位装置和固定装置连接,动力装置和定位装置传动连接,固定装置包括载物台和安装座,载物台和安装座设有支架,载物台和支架紧固连接,安装座和支架活动连接,安装座下侧设有若干夹座,夹座上设有楔槽,楔槽朝向装饰板上层边线,载物台上设有若干卡槽,卡槽朝向装饰板下层边线。

7.固定装置为安装基础,对其他装置进行安装,通过动力装置提供动力源,进行装饰板层移,通过补偿装置对装饰板进行检测,检测装饰板胶液填充密实度,通过定位装置对装饰板基面进行平整度检测,载物台和安装座通过支架连接,安装座和支架可以进行相对转动,通过动力装置驱动安装座转动,夹座固定在安装座上,卡槽对装饰板下层限位,夹座通过楔槽对装饰板上层进行限位,从而对装饰板不同板层进行限位,通过边线限位,防止对装饰板表面造成破坏,动力装置输出额定转矩,在额定转矩下转动,不同板层间产生位移,则装饰板复合层粘合强度较低,不产生相对位移时,则强度满足合格要求,通过旋转检测,提高粘合强度检测精度。

8.进一步的,动力装置包括顶升电机、丝杠、传动座和检测电机,检测电机外框和支架紧固连接,检测电机输出端和安装座传动连接,载物台上设有传动槽,顶升电机置于传动槽内,顶升电机输出端和丝杠传动连接,丝杠上端通过支撑座和传动槽壁面连接,传动座上

设有内螺纹,传动座和丝杠螺纹连接,顶升电机通过丝杠和传动座传动连接,传动座朝向装饰板下层,传动座和装饰板传动连接。

9.通过传动槽对顶升电机进行固定,顶升电机输出转矩,带动丝杠转动,丝杠和传动座螺纹传动,传动座上移,从而使装饰板上移,对不同层间装饰板复合层粘结性能分别进行检测,丝杠上端通过轴承支撑在支撑座上,支撑座和传动槽接触,进行回转支撑,通过螺纹传动,提高装饰板上移精度,便于进行分层检测。

10.进一步的,固定装置还包括滑座,滑座和安装座滑动连接,补偿装置包括超声波发生器和隔音罩,超声波发生器和滑座传动连接,隔音罩位于滑座下端,隔音罩套设在超声波发生器输出端外侧,动力装置还包括横移气缸,横移气缸和安装座紧固连接,横移气缸输出端和滑座传动连接,滑座上设有若干定位装置,定位装置包括感应线圈和磁铁芯,滑座上设有若干检测腔,磁铁芯一端穿过检测腔朝向装饰板上侧,感应线圈置于检测腔内,感应线圈套设在磁铁芯外层,磁铁芯上侧设有检测弹簧,检测弹簧上侧和检测腔紧固连接。

11.初始状态下,磁铁芯贴合在装饰板表面,通过横移气缸输出位移,使磁铁芯沿装饰板表面滑动,先对装饰板表面进行平整度检测,防止装饰板表面不平整造成应力集中,影响粘合强度检测精度,再对装饰板胶层进行分布检测,通过滑座对隔音罩进行安装,滑座设置在安装座下侧,通过超声波发生器向装饰板输出超声波,当装饰板局部存在空室时,对装饰板局部空室内的气体进行震荡,装饰板空室处表面震荡产生位移,从而带动磁铁芯向上移动,通过检测弹簧保证预紧力,使磁铁芯贴合在装饰板表面,提高传动效率,从而提高检测精度,隔音罩对超声波发生器输出的超声波进行约束,进行定向震荡,防止对周围操作人员造成伤害,呈排状设置的磁铁芯,对装饰板进行分区检测,提高检测精度。

12.进一步的,动力装置还包括传动组件和驱动电机,驱动电机和传动组件间歇传动连接,传动座通过传动组件和装饰板下层间歇传动连接,传动组件包括光轮、限位弹簧、限位块和导向板,载物台上设有若干回转槽,驱动电机置于回转槽内,驱动电机输出端和光轮传动连接,光轮和回转槽转动连接,回转槽靠近装饰板一侧开口设置,光轮外圆朝向装饰板侧边,回转槽下侧设有导向槽,导向板和导向槽滑动连接,光轮上设有限位槽,限位弹簧一侧和光轮紧固连接,光轮上设有转轴,限位块置于限位槽内,限位块和转轴转动连接,限位弹簧远离光轮一端和限位块传动连接,导向板上设有齿面,光轮通过限位块和齿面间歇传动连接,导向板内侧设有顶升块,顶升块和导向板滑动连接,顶升块远离导向板一侧设有传动凹槽,传动座外圈设有若干传动弧面,传动弧面和传动凹槽间歇卡接,顶升块一侧设有卡板,卡板下侧和传动座上侧传动连接,顶升块上端朝向装饰板下侧。

13.通过驱动电机间歇输出转矩,带动光轮转动,光轮表面光滑,粗糙度较低,装饰板板层存在空隙,粗糙度较大,胶层密度大、粗糙度较小,在对装饰板不同层板进行上移时,光轮靠近装饰板一侧向下转动,产生向下的摩擦力,提高装饰板上移稳定性,通过回转槽对光轮进行转动导向,通过导向槽对导向板进行滑动导向,光轮对限位弹簧进行单侧固定,限位弹簧另一端和限位块连接,限位块通过转轴进行限位,驱动电机输出额定转矩,带动光轮在装饰板侧边滑动,当光轮在板层转动时,板层粗糙度较大,驱动电机保持额定功率,使光轮保持较低转速转动,当光轮从板层进入胶层时,摩擦力陡降,在驱动电机额定功率下,光轮瞬时转速提高,限位块偏心设置,在离心作用下,使限位块沿转轴转动,限位块伸出光轮外缘,导向板上设置齿面,限位块随着光轮转动,伸出光轮外缘的部分卡进齿面内,通过卡接

传动,从而使导向板向导向槽内收缩,从而使顶升块随之产生位移,顶升块上侧在装饰板下侧滑动,传动弧面从传动凹槽内脱离,顶升块不对传动座进行限位,传动座随着丝杠转动,位移输出截止,卡板在传动座上侧打滑,通过卡板对顶升块进行支撑,辅助导向板对顶升块进行限位,从而对装饰板进行支撑。

14.进一步的,传动组件还包括复位弹簧,复位弹簧置于导向槽末端,复位弹簧远离导向槽一端和导向板传动连接。

15.通过导向槽对复位弹簧进行单侧限位,当上移动力截止时,导向板收缩,对复位弹簧进行压缩,当进行下复合层粘度检测时,驱动电机反转一定角度,使限位块从齿面内脱离,限位截止,导向板在复位弹簧作用下伸出,使传动弧面和传动凹槽重新啮合,从而对传动座进行限位,丝杠转动,传动座通过卡板输出位移,自动进行复合层更换,便于对不同复合层粘合强度进行检测,提高检测精度。

16.进一步的,动力装置还包括定位气缸,定位气缸外框和滑座滑动连接,滑座上设有定位槽,定位气缸的输出杆为伸缩杆,伸缩杆孔径沿远离定位气缸方向逐渐减小,定位装置还包括气囊,伸缩杆外圈套设若干定位块,定位块和定位槽侧壁滑动连接,定位块和伸缩杆摩擦接触,气囊和定位块紧固连接,气囊内设有电热片,电热片和感应线圈电连接,气囊上侧设有摩擦板,摩擦板和定位槽壁面摩擦接触。

17.通过定位槽侧壁对定位块进行滑动导向,定位块套设在定位气缸的输出杆外侧,输出杆为伸缩杆,可以进行伸缩,当超声波发生器引起空室内气体震动时,空室越大,则空室上层振幅越大,使感应线圈切割磁铁芯的磁感线越多,产生的感应电流越多,通过感应线圈和电热片电连,从而控制电热片进行加热,气囊内充有压缩气体,通过定位块对气囊进行单侧限位,使气囊向上输出位移,使摩擦板和定位槽抵接,摩擦增大,定位气缸和滑座滑动连接,当两侧输出杆受力平衡时,输出杆对中收缩,当局部摩擦增大时,输出杆受力失衡,从而使定位气缸缸体向摩擦集中的区域收缩,从而对空室区域自动进行定位,提高定位精度,便于进行微波热熔补偿,提高粘合强度。

18.进一步的,隔音罩两侧设有延伸管,延伸管下侧开口设置,隔音罩包括对称布置的两个弧板,弧板两端分别设有固定板,同一层间的两个固定板间设有若干伸缩板,伸缩板上设有第二滑槽,相邻伸缩板通过第二滑槽滑动连接,固定板上设有第一滑槽,固定板通过第一滑槽和相邻的伸缩板滑动连接,定位气缸为双输出端,定位气缸的输出端和固定板传动连接,补偿装置还包括负压导管和导流热管,安装座上设有回流室,回流室两侧分别与负压导管和导流热管连通,负压导管和导流热管远离回流室一端分别和滑座传动连接。

19.通过定位气缸调节两侧弧板的相对位置,超声波发生器调频,对空室局部胶层进行加热,降低能耗,使局部胶层熔化成液体,提高胶层流动性能,使胶液较多地方向缝隙流动,自动进行填充,通过隔音罩两侧的延伸管,延长胶层加热路径,当复合层空室较大时,胶层融化成向空室倾斜的坡面,使复合层一整条路径熔化,和外界构成通路,通过负压导管吸取,使空室靠近负压导管一段路径的熔胶流出,并进入回流室内,另一侧的导流热管对回流室内的胶体进行加热,并从空室靠近导流热管一侧输入,随着熔胶输入,对空室和胶层坡面进行填充,从而使复合层空室内气体排出,提高胶层粘合性能,防止新旧胶层产生熔接痕,影响熔接质量,通过超声波震荡,使热熔胶在空室内震动,使胶体渗透到装饰板表面的缝隙和凹凸处,便于固化后提高啮合力,外层伸缩板通过第二滑槽对内层的伸缩板进行滑动导

向,固定板通过第一滑槽对相邻的伸缩板进行滑动导向,固定板对弧板进行固定,当复合层的空室填满时,通过定位气缸向两侧输出位移,使隔音罩重新舒张,定位气缸两侧输出位移总长度固定,从而使隔音罩复位,使熔胶冷凝,检测电机输出额定功率,驱动安装座转动,在额定功率下,复合层两侧的装饰板不产生相对移动,则装饰板这一层级满足粘合强度要求,顶升电机工作,输出位移,使装饰板上移,对下移复合层进行粘合强度检测。

20.作为优化,补偿装置还包括冷气管,冷气管和隔音罩连通。冷气管和冷气源连通,另一端和隔音罩连通,当完成复合层空室补偿后,通过冷气对热熔部分胶体进行冷却,降低冷却时间,提高冷却效率,便于进行整体粘合强度检测。

21.与现有技术相比,本发明所达到的有益效果是:本发明在对装饰板不同层板进行上移时,光轮靠近装饰板一侧向下转动,产生向下的摩擦力,提高装饰板上移稳定性,板层粗糙度较大,驱动电机保持额定功率,当光轮从板层进入胶层时,摩擦力陡降,光轮瞬时转速提高,使限位块伸出光轮外缘,卡进齿面内,位移输出截止,进行复合层板自动切换;当超声波发生器引起空室内气体震动时,空室越大,则空室上层振幅越大,使感应线圈产生的感应电流越多,控制电热片进行加热,使气囊向上输出位移,使摩擦板和定位槽抵接,摩擦增大,当局部摩擦增大时,输出杆受力失衡,从而使定位气缸缸体向摩擦集中的区域收缩,从而对空室区域自动进行定位,提高定位精度;超声波发生器调频,对空室局部胶层进行加热,使局部胶层熔化成液体,提高胶层流动性能,使胶液较多地方向缝隙流动,自动进行填充,当复合层空室较大时,胶层融化成向空室倾斜的坡面,使复合层一整条路径熔化,和外界构成通路,通过负压导管吸取,并从空室靠近导流热管一侧输入,随着熔胶输入,对空室和胶层坡面进行填充,从而使复合层空室内气体排出,提高胶层粘合性能,防止新旧胶层产生熔接痕,影响熔接质量,通过超声波震荡,使热熔胶在空室内震动,使胶体渗透到装饰板表面的缝隙和凹凸处,便于固化后提高啮合力。

附图说明

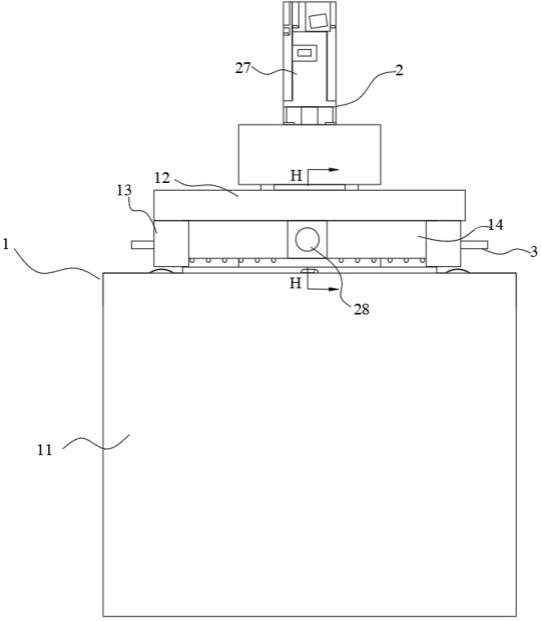

22.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1是本发明的总体结构示意图;图2是本发明的装饰板顶升传动示意图;图3是本发明的驱动电机、光轮动力传动示意图;图4是图2视图的a-a向剖视图;图5是图1视图的h-h向剖视图;图6是本发明的隔音罩展开示意图;图7是本发明的熔胶补偿流路示意图;图8是图2视图的局部b放大视图;图9是图7视图的局部c放大视图;图中:1-固定装置、11-载物台、111-传动槽、112-卡槽、113-导向槽、114-回转槽、12-安装座、121-回流室、13-夹座、131-楔槽、14-滑座、141-定位槽、142-检测腔、2-动力装置、21-顶升电机、22-丝杠、23-传动座、231-传动弧面、24-传动组件、241-光轮、2411-限位槽、242-限位弹簧、243-限位块、244-转轴、245-导向板、2451-齿面、246-顶升块、2461-传动

凹槽、247-卡板、248-复位弹簧、25-驱动电机、26-定位气缸、27-检测电机、28-横移气缸、3-补偿装置、31-超声波发生器、32-隔音罩、321-弧板、322-固定板、323-伸缩板、33-负压导管、34-导流热管、35-冷气管、36-延伸管、4-定位装置、41-检测弹簧、42-感应线圈、43-磁铁芯、44-定位块、45-气囊、46-电热片、47-摩擦板。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本发明提供技术方案:如图1~图9所示一种装饰板复合层粘合强度测试装置,包括固定装置1、动力装置2、补偿装置3和定位装置4,固定装置1和动力装置2连接,动力装置2和补偿装置3传动连接,补偿装置3和固定装置1连接,定位装置4和固定装置1连接,动力装置2和定位装置4传动连接,固定装置1包括载物台11和安装座12,载物台11和安装座12设有支架,载物台11和支架紧固连接,安装座12和支架活动连接,安装座12下侧设有若干夹座13,夹座13上设有楔槽131,楔槽131朝向装饰板上层边线,载物台11上设有若干卡槽112,卡槽112朝向装饰板下层边线。

25.固定装置1为安装基础,对其他装置进行安装,通过动力装置2提供动力源,进行装饰板层移,通过补偿装置3对装饰板进行检测,检测装饰板胶液填充密实度,通过定位装置4对装饰板基面进行平整度检测,载物台11和安装座12通过支架连接,安装座12和支架可以进行相对转动,通过动力装置驱动安装座12转动,夹座13固定在安装座12上,卡槽112对装饰板下层限位,夹座13通过楔槽131对装饰板上层进行限位,从而对装饰板不同板层进行限位,通过边线限位,防止对装饰板表面造成破坏,动力装置输出额定转矩,在额定转矩下转动,不同板层间产生位移,则装饰板复合层粘合强度较低,不产生相对位移时,则强度满足合格要求,通过旋转检测,提高粘合强度检测精度。

26.如图2所示,动力装置2包括顶升电机21、丝杠22、传动座23和检测电机27,检测电机27外框和支架紧固连接,检测电机27输出端和安装座12传动连接,载物台11上设有传动槽111,顶升电机21置于传动槽111内,顶升电机21输出端和丝杠22传动连接,丝杠22上端通过支撑座和传动槽111壁面连接,传动座23上设有内螺纹,传动座23和丝杠22螺纹连接,顶升电机21通过丝杠22和传动座23传动连接,传动座23朝向装饰板下层,传动座23和装饰板传动连接。

27.通过传动槽111对顶升电机21进行固定,顶升电机21输出转矩,带动丝杠22转动,丝杠22和传动座23螺纹传动,传动座23上移,从而使装饰板上移,对不同层间装饰板复合层粘结性能分别进行检测,丝杠22上端通过轴承支撑在支撑座上,支撑座和传动槽111接触,进行回转支撑,通过螺纹传动,提高装饰板上移精度,便于进行分层检测。

28.如图1~图2、图5所示,固定装置1还包括滑座14,滑座14和安装座12滑动连接,补偿装置3包括超声波发生器31和隔音罩32,超声波发生器31和滑座14传动连接,隔音罩32位于滑座14下端,隔音罩32套设在超声波发生器31输出端外侧,动力装置2还包括横移气缸28,

横移气缸28和安装座12紧固连接,横移气缸28输出端和滑座14传动连接,滑座14上设有若干定位装置4,定位装置4包括感应线圈42和磁铁芯43,滑座14上设有若干检测腔142,磁铁芯43一端穿过检测腔142朝向装饰板上侧,感应线圈42置于检测腔142内,感应线圈42套设在磁铁芯43外层,磁铁芯43上侧设有检测弹簧41,检测弹簧41上侧和检测腔142紧固连接。

29.初始状态下,磁铁芯43贴合在装饰板表面,通过横移气缸28输出位移,使磁铁芯43沿装饰板表面滑动,先对装饰板表面进行平整度检测,防止装饰板表面不平整造成应力集中,影响粘合强度检测精度,再对装饰板胶层进行分布检测,通过滑座14对隔音罩32进行安装,滑座14设置在安装座12下侧,通过超声波发生器31向装饰板输出超声波,当装饰板局部存在空室时,对装饰板局部空室内的气体进行震荡,装饰板空室处表面震荡产生位移,从而带动磁铁芯43向上移动,通过检测弹簧41保证预紧力,使磁铁芯43贴合在装饰板表面,提高传动效率,从而提高检测精度,隔音罩32对超声波发生器31输出的超声波进行约束,进行定向震荡,防止对周围操作人员造成伤害,呈排状设置的磁铁芯43,对装饰板进行分区检测,提高检测精度。

30.如图2~图4、图8所示,动力装置2还包括传动组件24和驱动电机25,驱动电机25和传动组件24间歇传动连接,传动座23通过传动组件24和装饰板下层间歇传动连接,传动组件24包括光轮241、限位弹簧242、限位块243和导向板245,载物台11上设有若干回转槽114,驱动电机25置于回转槽114内,驱动电机25输出端和光轮241传动连接,光轮241和回转槽114转动连接,回转槽114靠近装饰板一侧开口设置,光轮241外圆朝向装饰板侧边,回转槽114下侧设有导向槽113,导向板245和导向槽113滑动连接,光轮241上设有限位槽2411,限位弹簧242一侧和光轮241紧固连接,光轮241上设有转轴244,限位块243置于限位槽2411内,限位块243和转轴244转动连接,限位弹簧242远离光轮241一端和限位块243传动连接,导向板245上设有齿面2451,光轮241通过限位块243和齿面2451间歇传动连接,导向板245内侧设有顶升块246,顶升块246和导向板245滑动连接,顶升块246远离导向板245一侧设有传动凹槽2461,传动座23外圈设有若干传动弧面231,传动弧面231和传动凹槽2461间歇卡接,顶升块246一侧设有卡板247,卡板247下侧和传动座23上侧传动连接,顶升块246上端朝向装饰板下侧。

31.通过驱动电机25间歇输出转矩,带动光轮241转动,光轮241表面光滑,粗糙度较低,装饰板板层存在空隙,粗糙度较大,胶层密度大、粗糙度较小,在对装饰板不同层板进行上移时,光轮241靠近装饰板一侧向下转动,产生向下的摩擦力,提高装饰板上移稳定性,通过回转槽114对光轮241进行转动导向,通过导向槽113对导向板245进行滑动导向,光轮241对限位弹簧242进行单侧固定,限位弹簧另一端和限位块243连接,限位块243通过转轴244进行限位,驱动电机25输出额定转矩,带动光轮241在装饰板侧边滑动,当光轮241在板层转动时,板层粗糙度较大,驱动电机25保持额定功率,使光轮241保持较低转速转动,当光轮241从板层进入胶层时,摩擦力陡降,在驱动电机25额定功率下,光轮241瞬时转速提高,限位块偏心设置,在离心作用下,使限位块243沿转轴244转动,限位块243伸出光轮241外缘,导向板245上设置齿面2451,限位块243随着光轮转动,伸出光轮外缘的部分卡进齿面2451内,通过卡接传动,从而使导向板245向导向槽113内收缩,从而使顶升块246随之产生位移,顶升块246上侧在装饰板下侧滑动,传动弧面231从传动凹槽2461内脱离,顶升块246不对传动座23进行限位,传动座23随着丝杠转动,位移输出截止,卡板247在传动座23上侧打滑,通

过卡板247对顶升块246进行支撑,辅助导向板245对顶升块246进行限位,从而对装饰板进行支撑。

32.如图2所示,传动组件24还包括复位弹簧248,复位弹簧248置于导向槽113末端,复位弹簧248远离导向槽113一端和导向板245传动连接。

33.通过导向槽113对复位弹簧248进行单侧限位,当上移动力截止时,导向板245收缩,对复位弹簧248进行压缩,当进行下复合层粘度检测时,驱动电机25反转一定角度,使限位块243从齿面2451内脱离,限位截止,导向板245在复位弹簧248作用下伸出,使传动弧面231和传动凹槽2461重新啮合,从而对传动座23进行限位,丝杠22转动,传动座23通过卡板247输出位移,自动进行复合层更换,便于对不同复合层粘合强度进行检测,提高检测精度。

34.如图2、图5~图7、图9所示,动力装置2还包括定位气缸26,定位气缸26外框和滑座14滑动连接,滑座14上设有定位槽141,定位气缸26的输出杆为伸缩杆,伸缩杆孔径沿远离定位气缸26方向逐渐减小,定位装置4还包括气囊45,伸缩杆外圈套设若干定位块44,定位块44和定位槽141侧壁滑动连接,定位块44和伸缩杆摩擦接触,气囊45和定位块44紧固连接,气囊45内设有电热片46,电热片46和感应线圈42电连接,气囊45上侧设有摩擦板47,摩擦板47和定位槽141壁面摩擦接触。

35.通过定位槽141侧壁对定位块44进行滑动导向,定位块44套设在定位气缸26的输出杆外侧,输出杆为伸缩杆,可以进行伸缩,当超声波发生器31引起空室内气体震动时,空室越大,则空室上层振幅越大,使感应线圈42切割磁铁芯43的磁感线越多,产生的感应电流越多,通过感应线圈和电热片46电连,从而控制电热片46进行加热,气囊45内充有压缩气体,通过定位块44对气囊45进行单侧限位,使气囊45向上输出位移,使摩擦板47和定位槽141抵接,摩擦增大,定位气缸26和滑座14滑动连接,当两侧输出杆受力平衡时,输出杆对中收缩,当局部摩擦增大时,输出杆受力失衡,从而使定位气缸26缸体向摩擦集中的区域收缩,从而对空室区域自动进行定位,提高定位精度,便于进行微波热熔补偿,提高粘合强度。

36.如图7、图9所示,隔音罩32两侧设有延伸管36,延伸管36下侧开口设置,隔音罩32包括对称布置的两个弧板321,弧板321两端分别设有固定板322,同一层间的两个固定板322间设有若干伸缩板323,伸缩板323上设有第二滑槽,相邻伸缩板323通过第二滑槽滑动连接,固定板322上设有第一滑槽,固定板322通过第一滑槽和相邻的伸缩板323滑动连接,定位气缸26为双输出端,定位气缸26的输出端和固定板322传动连接,补偿装置3还包括负压导管33和导流热管34,安装座12上设有回流室121,回流室121两侧分别与负压导管33和导流热管34连通,负压导管33和导流热管34远离回流室121一端分别和滑座14传动连接。

37.通过定位气缸26调节两侧弧板321的相对位置,超声波发生器31调频,对空室局部胶层进行加热,降低能耗,使局部胶层熔化成液体,提高胶层流动性能,使胶液较多地方向缝隙流动,自动进行填充,通过隔音罩两侧的延伸管36,延长胶层加热路径,当复合层空室较大时,胶层融化成向空室倾斜的坡面,使复合层一整条路径熔化,和外界构成通路,通过负压导管33吸取,使空室靠近负压导管33一段路径的熔胶流出,并进入回流室121内,另一侧的导流热管34对回流室121内的胶体进行加热,并从空室靠近导流热管34一侧输入,随着熔胶输入,对空室和胶层坡面进行填充,从而使复合层空室内气体排出,提高胶层粘合性能,防止新旧胶层产生熔接痕,影响熔接质量,通过超声波震荡,使热熔胶在空室内震动,使胶体渗透到装饰板表面的缝隙和凹凸处,便于固化后提高啮合力,外层伸缩板323通过第二

滑槽对内层的伸缩板323进行滑动导向,固定板322通过第一滑槽对相邻的伸缩板323进行滑动导向,固定板322对弧板321进行固定,当复合层的空室填满时,通过定位气缸26向两侧输出位移,使隔音罩32重新舒张,定位气缸26两侧输出位移总长度固定,从而使隔音罩复位,使熔胶冷凝,检测电机27输出额定功率,驱动安装座12转动,在额定功率下,复合层两侧的装饰板不产生相对移动,则装饰板这一层级满足粘合强度要求,顶升电机21工作,输出位移,使装饰板上移,对下移复合层进行粘合强度检测。

38.作为优化,补偿装置3还包括冷气管35,冷气管35和隔音罩32连通。冷气管35和冷气源连通,另一端和隔音罩32连通,当完成复合层空室补偿后,通过冷气对热熔部分胶体进行冷却,降低冷却时间,提高冷却效率,便于进行整体粘合强度检测。

39.本发明的工作原理:在对装饰板不同层板进行上移时,光轮241靠近装饰板一侧向下转动,产生向下的摩擦力,当光轮241在板层转动时,板层粗糙度较大,驱动电机25保持额定功率,使光轮241保持较低转速转动,当光轮241从板层进入胶层时,摩擦力陡降,光轮241瞬时转速提高,使限位块243伸出光轮241外缘,卡进齿面2451内,通过卡接传动,从而使导向板245向导向槽113内收缩,传动弧面231从传动凹槽2461内脱离,位移输出截止;当超声波发生器31引起空室内气体震动时,空室越大,则空室上层振幅越大,使感应线圈42产生的感应电流越多,控制电热片46进行加热,使气囊45向上输出位移,使摩擦板47和定位槽141抵接,摩擦增大,当局部摩擦增大时,输出杆受力失衡,从而使定位气缸26缸体向摩擦集中的区域收缩,从而对空室区域自动进行定位;超声波发生器31调频,对空室局部胶层进行加热,使局部胶层熔化成液体,使胶液较多地方向缝隙流动,当复合层空室较大时,胶层融化成向空室倾斜的坡面,使复合层一整条路径熔化,和外界构成通路,通过负压导管33吸取,使空室靠近负压导管33一段路径的熔胶流出,并进入回流室121内,另一侧的导流热管34对回流室121内的胶体进行加热,并从空室靠近导流热管34一侧输入,随着熔胶输入,对空室和胶层坡面进行填充,从而使复合层空室内气体排出,通过超声波震荡,使热熔胶在空室内震动,使胶体渗透到装饰板表面的缝隙和凹凸处。

40.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

41.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1