一种透射电镜原位气相温差芯片

1.本发明属于材料性能原位测试技术领域,具体涉及一种透射电镜原位气相温差芯片。

背景技术:

2.传统透射电子显微镜只能在固定的时间段内获得对应的结构信息。而真实的反应条件是进行原位研究的前提。原位透射电镜提供了在保持高分辨率的情况下模拟材料所处的工业条件的可能,研究者们通过引入气场、温度场的原位透射电镜进行原位测试,可以获得晶体尺寸、形态、晶体结构、化学键、热能变化等重要的信息。在催化、氧化、纳米生长的研究中,外部环境通过在微观上影响原子结构进而造成宏观的性能差异。原位透射电子显微镜(tem)作为在原子尺度对形貌、结构变化进行直接观察的一个有力工具已在纳米材料合成、催化、金属腐蚀,甚至能源材料等领域被广泛接受。

3.目前可在气热环境进行原位表征的方法主要为环境透射电镜(etem),和基于mems芯片技术的气体芯片。环境透射电镜通过更改原有电镜结构,增加了一套差分泵浦系统,允许适当流量气体的引入。原位芯片技术通过上下芯片的组装,高压气体与电镜腔室隔绝,可实现热场或气体场的引入,具有体积小,可集成性高的优点。

4.但是,现有环境透射电镜允许的气体压力不超过15.0托(0.02大气压),比发生许多实际气相反应的大气压力低大约两个数量级。这种“压力差”不利于在原位结果和实际应用之间建立桥梁;同时差分泵浦孔径阻挡了高角度散射电子,影响了其stem成像。

5.而目前现存的气体芯片还存在仅能实现单独气体加载,无法为实验提供热场以降低其反应壁垒;现有的加热芯片难以实现温度梯度的加载,温度响应速率慢,廖洪刚等人开发的原位温差芯片虽在一定程度上能实现温度梯度,但未与气场耦合,且搭载试样单一;现有的气体加热芯片例如j.fredrik creemer等人开发的透射电镜原位气热芯片,虽然实现气体和热场的耦合,但也仅限于均匀温度场,不能加载温度梯度,实现原位温差观察等问题。

6.作为气体和温度梯度结合的最广泛应用,采用cvd或者cvt合成的材料形成机制至今尚不清楚,合成过程依然是一个“黑箱”,但目前气氛下研究二维材料的原位合成少之又少,宏观管式炉虽能完成相关材料的合成,但产率较低,不适合大规模制备;微观上虽然christian等在etem中将cvd前体气体二硅烷的低压引入已沉积催化剂的传统平面加热tem基板,在温度梯度下完成了生长si纳米线,但并不适用于其他材料。

7.同时二维材料的合成时刻伴随着副产物的形成,由于热处理炉微区温度的难以调控,给产物收集造成了巨大的困难,极易造成产物与副产物,产物与反应物,副产物与反应物生成并混合在同一区域,给材料制备造成了巨大困扰,这些问题尤其成为二维材料的技术发展瓶颈。例如在黑磷的矿化法实验中,容易产生金属磷化物或者磷的同素异形体等杂质,因而在黑磷生长的实验中需要设置三个温区,ht zone、mt zone和lt zone分别代表高温区、中温区和低温区.其中,高温区为前驱体的负载区域,实验中一般设置为600℃以促进

前驱体的挥发;衬底放置于中温区,进行黑磷的生长;而温度更低的低温区为副产物沉积区域.由于温度梯度的驱动,大量的磷蒸汽从高温区流向低温区,并在低温区沉积,进一步形成红磷和白磷等副产物。因此有必要对现有气体加热芯片进行改进,发展一款能原位实现气氛中温度梯度加载,进行二维/纳米材料得原位生长,同时通过温区梯度的调控,实现产物、副产物的高效率分离与收集,该芯片必将更好的为深入探索二维材料的制备机理,发展二维/纳米材料大规模制备铺平道路。

技术实现要素:

8.本发明提供了一种透射电镜原位气相温差芯片,能够在气热双载荷下对透射电镜样品进行原位反应的高分辨率测量。

9.具体来说,本发明提供了如下技术方案:

10.一种透射电镜原位气相温差芯片,包括上芯片和下芯片;所述上芯片和下芯片之间的四周封闭形成中空腔体;

11.在所述中空腔体内,所述下芯片的上表面设有呈一字形依次排列的气体出口、第一加热区、第二加热区、第三加热区和气体进口;

12.任一所述加热区内设有观察窗口,所述观察窗口下方设有贯穿所述下芯片的电子束视窗,所述电子束视窗内设有下薄膜窗口,所述上芯片中设有与所述下薄膜窗口相对应的上薄膜窗口。

13.优选的,上述透射电镜原位气相温差芯片中,所述第一加热区的加热丝形状为螺旋环形或圆盘形;所述第二加热区和第三加热区的加热丝形状为蛇形。在一种更优选的实施方式中,可将第一加热区设为高温区,用于搭载原料,因此其加热丝设置为螺旋环形或圆盘形更利于温度的集中与控制,而第二加热区(中温区)、第三加热区(低温区)为副产物和/或产物收集区,需保证有更大的温度覆盖面积,因而加热丝设置为往复走线的蛇形,以保证中温区和低温区的产物收集效率。

14.优选的,上述的透射电镜原位气相温差芯片中,所述第一加热区的螺旋环形或圆盘形的加热丝形状的外径为150-220μm;所述第二加热区的蛇形加热丝形状的尺寸为(140-250)μm*(140-250)μm(轴向*横向);所述第三加热区的蛇形加热丝形状的尺寸为(140-250)μm*(140-250)μm(轴向*横向)。其中,所述轴向平行于呈一字形依次排列的气体出口、第一加热区、第二加热区、第三加热区和气体进口,所述横向与轴向垂直。

15.进一步优选的,第一加热区尺寸为直径180-200μm,第二加热区尺寸为(140-160)μm*(180-220)μm(轴向*横向),第三加热区尺为(170-190)μm*(180-220)μm(轴向*横向)。

16.优选的,上述的透射电镜原位气相温差芯片中,所述第一加热区与第二加热区的间距为140-160μm,所述第二加热区与第三加热区的间距为140-160μm。在一种更优选的实施方式中,相邻加热区彼此距离均为150μm,此间距在温度场模拟中可造成100℃的温度降低,满足后续对温度的要求。

17.优选的,上述的透射电镜原位气相温差芯片中,所述三个加热区轴向尺寸之和限制在1mm以内(透射电子显微镜观察视野的限制要求)。

18.优选的,上述透射电镜原位气相温差芯片中,任一所述加热区由外径为2-15μm的加热丝构成。在一种更优选的实施方式中,第一加热区为高温区,加热丝外径为内圈加热丝

6μm(内圈优选为从中心向外1~2圈),外圈加热丝8μm,相邻加热丝间距为8μm,第二加热区为中温区,加热丝外径为10μm,相邻加热丝间距为12μm,第三加热区为低温区,也是重要的产物收集区,加热丝外径为12μm,相邻加热丝间距为14μm。(加热丝外径越小,间距越小,加热温度越高,主要原因是加热丝分布越密集,散热越小)

19.优选的,上述透射电镜原位气相温差芯片中,所述观察窗口设于所述加热区的中心或加热丝间隙内。

20.优选的,上述透射电镜原位气相温差芯片中,任一所述加热区分别连接一组加压电极和一组温度测量电极。

21.优选的,上述透射电镜原位气相温差芯片中,所述中空腔体的高度为1-6μm。

22.优选的,上述透射电镜原位气相温差芯片中,所述下芯片的上表面还设有凹形气路垫片,所述气体出口和气体进口分别设置在两个凹形气路垫片的凹部内,且所述两个凹形气路垫片的开口端相对设置,可起到气体汇聚作用,可通过调节气体流速和流量调节反应速度。

23.优选的,上述透射电镜原位气相温差芯片中,所述两个凹形气路垫片的高度为100-5000nm。

24.本发明提供的上述透射电镜原位气相温差芯片,通过多加热区的耦合可实现温度梯度的加载,同时每个温度场的温度值更加均匀,并且可独立控制、互不影响。可表征的样品可为纳米颗粒,纳米线,聚焦离子束搭载的块状样品,同时可以提供一个可控的温度梯度实现纳米线或纳米片层材料的原位生长。进行依赖温度梯度控制的各类沉积、合成反应,如各类沉积的薄膜制备,二维材料的合成,探究二维材料合成过程中的合成机理,探索温度,气氛,压力等各因素对合成的作用行为。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

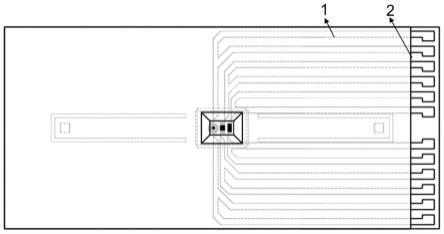

26.图1为本发明实施例的透射电镜原位气相温差芯片结构示意图。

27.图2为本发明实施例的下芯片俯视图。

28.图3为本发明实施例的上芯片俯视图。

29.图4为本发明实施例的三个加热区俯视图。

30.图5为本发明实施例的第一加热区结构示意图。

31.图6为本发明实施例的第二加热区结构示意图。

32.图7为本发明实施例的下芯片a-a剖视图。

33.图8为本发明实施例的下芯片b-b剖视图。

34.图中:1、上芯片;2、下芯片;3、气体管路、3-1、出气口;3-2、进气口;4、凹形气路垫片;5、加热区;5-1、第一加热区;5-2、第二加热区;5-3、第三加热区;6、引线;7、导电片;8、隔离层9、加热层、10、支撑层;11、硅基底;12、下氮化硅薄膜窗口;13、加热丝;14、上氮化硅薄膜窗口;15、样品颗粒;16、观察窗口;17、电子束视窗。

具体实施方式

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.本发明实施例提供的透射电镜原位气相温差芯片需要结合透射电子显微镜以完成原位观测样品的原位生长和显微组织演化。

37.为了实现样品在稳定的气氛和可控的压强中实现室温至1300℃温度场控制,从而获得原位原子分辨图像和影像,如图1-8所示,本发明实施例提供的原位气体热温差芯片,由下芯片2和上芯片1组合而成。

38.在本发明实施例中,将该透射电镜原位气相温差芯片配合样品杆置于透射电镜中,前期在对准工具内完成上下芯片的对准和与样品杆的搭配,在电镜中调整温度和气体流量参数至稳定并保证最佳观测状态。该透射电镜原位气相温差芯片可实现高的温度响应速率,高的热均匀性,可调控的温度梯度和气体流量流速,能够在2atm下实现原子尺度分辨气固反应实验,揭示气固反应原理。

39.本发明实施例提供的一种透射电镜原位气相温差芯片,如图1所示,包括由自上而下依次连接的上芯片1,下芯片2;上下芯片有正面和背面之分,其中上下芯片的结合通过密封o圈或填充适量密封胶加以固定和密封,并根据情况在上芯片1与盖板的、下芯片2与样品杆基体的连接缝处,涂覆少量的真空密封胶加以固定和密封。

40.本发明实施例提供的一种透射电镜原位气相温差芯片,如图2所示,所述下芯片2的表面设有呈一字形依次排列的出气口3-1、第一加热区5-1、第二加热区5-2、第三加热区5-3和进气口3-2,其中,第一加热区5-1、第二加热区5-2、第三加热区5-3共同构成加热区5。任一加热区采用四电极法进行测温,分别通过引线6连接着一对加压电极和一对测量电极,加压电极负责提供加热所需的电压,测量电极通过测量加热过程中的实时电压以检测加热区所产生的实际温度。通过外加电势施加于导电片7,精确控制加热区5中电阻丝13的功率,以实现对样品温度的精准把控。引线6采用对称设计,进一步排除了引线电阻变化带来的测温误差,提高测温精度。三个加热区在同一轴线上排布且分别对应四电极控制,不仅能够实现均匀温度场,也可通过三套系统施加不同的电压,在加热区位置提供不同的温度,产生二维材料\纳米材料生活所需的宏观温度场。

41.如图2所示,所述下芯片2的上表面还设有两个凹形气路垫片4,出气口3-1和进气口3-2分别设置在两个凹形气路垫片4的凹部内,且所述两个凹形气路垫片4的开口端相对设置,气体依次经过出气口3-1、凹形气路垫片4构成的流道、进气口3-2和样品杆内部的连通气路。

42.本发明实施例提供的一种透射电镜原位气相温差芯片,如图4所示,第一加热区5-1为高温区,形状为圆盘型,更利于温度的集中与控制,第二加热区5-2,第三加热区5-3分别为副产物、产物收集区,需保证有更大的温度覆盖面积,因而设置为往复走线的蛇形,以保证中温度和低温区的产物收集效率。相邻加热区彼此边缘距离均为150μm。

43.如图5所示,第一加热区5-1的圆盘形的加热丝形状的外径为200μm,加热丝外径为内圈加热丝6μm(内圈为从中心向外2圈),外圈加热丝8μm,相邻加热丝间距为8μm。在保证更

高的温度下,同时满足区域内温度均匀性的要求,在环形范围内温度均匀达到99.5%以上,与之配合的si背底刻蚀后,减少加热区域热质,从而减小加热功率,减小热漂移,确保原子尺度分辨下的图像稳定性。第一加热区5-1的中心设有观察窗口16。

44.如图6所示,第二加热区为中温区,其蛇形加热丝形状的尺寸为150μm*200μm(轴向*横向),加热丝外径为10μm,相邻加热丝间距为12μm。第二加热区5-2的加热丝间隙内设有观察窗口16。

45.第三加热区为低温区,也是重要的产物收集区,其蛇形加热丝形状的尺寸为180μm*200μm(轴向*横向),加热丝外径为12μm,相邻加热丝间距为14μm。第三加热区5-3的加热丝间隙内设有观察窗口16。

46.本发明实施例提供的一种透射电镜原位气相温差芯片,如图7和图8所示,下芯片1由下至上依次为硅基底11、支撑层10、加热层9和隔离层8,所述加热层9包括所述加热区5和引线6,并通过导电片7和外部电路连接,所述隔离层8用于将加热层9和样品颗粒、外界气氛分离开,避免加热丝被氧化或出现短路。所述加热层9中加热区5的下方设有贯穿所述下芯片2的电子束视窗17,所述电子束视窗17内设有下氮化硅薄膜窗口12。所述出气口3-1和进气口3-2下方设有贯穿所述下芯片2的气体管路3。

47.如图3所示,所述上芯片1中设有与所述下氮化硅薄膜窗口12相对应的上氮化硅薄膜窗口14。

48.本发明实施例提供的一种透射电镜原位气相温差芯片,采用上下双层氮化硅薄膜窗口,上芯片1的上氮化硅薄膜窗口14与下芯片2的加热区5对齐,对准后上表面通过o型密封圈,对准压紧到透射电子显微镜气体样品杆中,这极大降低电子束方向气体含量,保证电子束不会被气体过多散射,在透过样品时呈现更高质量的电子图谱。

49.对本实施例中提供的透射电镜原位气相温差芯片的下芯片1的制备方法进行详细的说明:

50.s1.准备双面抛光并长有氮化硅或氧化硅绝缘层的单晶si(100)的晶圆a,绝缘层厚度为10nm-1μm,硅片的厚度为100μm-1mm;

51.s2.通过低压化学气相沉积、光刻、干法刻蚀工艺将sinx观察窗口膜图案转移到上述晶片a的正面。得到晶圆a-1;

52.s3.利用磁控溅射生长技术在晶圆a-1正面生长一层金属层,经光刻及刻蚀将在加热电阻图形从光刻掩膜版转移到上述晶圆的正面,然后在正胶显影液中显影,再用去离子水清洗表面,形成加热电阻和引线。得到晶圆a-2;

53.s4.通过lpcvd工艺,在晶圆a-2的正面生长一层氮化硅作为保护层。得到晶圆a-3;(sin保护层)

54.s5.通过pecvd工艺在a-3正面沉积一层氧化硅或多晶硅,采用光刻工艺,将在气路图形从光刻掩膜版转移到上述晶圆正面,然后在正胶显影液中显影,再用去离子水清洗表面,刻蚀形成气体通道,得到晶圆a-4;(气体通道的沉积)

55.s8.通过光刻工艺,将待刻蚀区域图形从光刻掩膜版转移到上述晶圆a-5的正面,然后在正胶显影液中显影,再先后用有机清洗、去离子水清洗,采用等离子体去除表面剩余光刻胶得到晶圆a-6;(详细压焊区的暴露)

56.s9.利用电子束蒸发镀膜工艺,在晶圆a-6正面蒸镀一层金属膜形成加热电极。并

将晶圆正面朝上放入丙酮中浸泡剥离,采用去离子水冲洗,去掉光刻胶,留下金属电极,得到晶圆a-7;(电极的沉积)

57.s10.利用反应离子刻蚀工艺,将晶圆a-7背面待刻蚀区域上的氮化硅或氧化硅刻蚀掉,并将晶圆背面朝上先后放入丙酮中浸泡,最后用丙酮冲洗,去掉光刻胶,得到晶圆a-8;(背底保护层去掉)

58.s11.将晶圆a-8的背面朝上放入水浴进行湿法刻蚀,直至对应窗口部位的基底硅刻蚀完成,取出晶圆清洗光刻胶,得到晶圆a-9;(底硅刻蚀)

59.s12.通过反应离子刻蚀工艺,将在晶圆a-9正面裸露的氮化硅或氧化硅或氧化铝保护层刻蚀掉,然后将晶圆正面朝上放入丙酮中浸泡,最后用丙酮冲洗,去掉光刻胶,得到晶圆a-10;(进出气口窗口)

60.s13.将晶圆a-10进行激光或机械划片,分成独立芯片。

61.本发明实施例提供的透射电镜原位气相温差芯片,结合具体实验“矿化法原位制备黑磷”,其装配及试验过程可以包括以下步骤:

62.其中,“矿化法原位制备黑磷”的合成原料为高纯锡,高纯红磷,i2。涉及到的反应方程式包括:

63.sn(s)

→

sn(g)+sn(l)

64.sn+i2→

sni4或sn+i2→

sni265.sni4→

sni

2+

i266.rp

→

p4(g)

67.s为固态,l为液态,g为气态,其中涉及到的副产物包括sni2,sni4,紫磷,红磷。实验原理为将高纯锡,高纯红磷混合分散在芯片高温区5-1处,通过加热使反应原料发生升华,通入i2气体,由反应气体携带升华物质进入中温区5-2,在中温区通过调控温度进行副产物sni2,sni4,紫磷,红磷的收集,在低温区5-3实现合成黑磷的同时,进行观察。

68.步骤s1:实验所用原料中的红磷(rp,纯度>99.999%),锡粒(sn,纯度>99.999%)采用无水乙醇均匀混合,滴加在下芯片2的加热区5-1,并通过热台进行烘干,使之稳定附着在芯片表面;

69.步骤s2:将下芯片2放入样品杆的凹槽处,使电子束视窗的长度方向与样品杆轴向相平行;

70.步骤s3:将o型密封圈装配在下芯片2,对称的装配在加热区外缘;

71.步骤s4:在光镜下将搭载有样品的下芯片2表面放置水平,将上芯片1与下芯片2进行对中,使下芯片2的样品搭载区与上芯片的上氮化硅薄膜窗口14对齐;

72.步骤s5:在光镜下检查上芯片1的上氮化硅薄膜窗口14、样品、下氮化硅薄膜窗口12是否对齐,进行微调;

73.步骤s6:盖上压板,并用紧固螺钉固定;

74.步骤s7:进行电学连接测试;

75.步骤s8:通过样品杆的气体通道和气体阀门通入ar气体,在光镜中和he质谱检漏仪中进行真空泄露检测;

76.步骤s9:真空捡漏确认气体密封良好后将样品杆插入透射电镜;

77.步骤s10:通入流通气体i2,确认透射电镜真空良好后打开电子束,找到电子束视

窗上的样品,调整至合适倍数;

78.步骤s11:连接好电学控制系统后对下芯片2上的加热丝13通电加热,将第一加热区5-1逐渐加热并保持在红磷的升华温度以上(650℃),将第二加热区5-2温度控制在620-500℃(副产物紫磷、红磷的收集温度),将第三加热区5-3温度控制在400-500℃,以便提供黑磷生长的最佳温度,完成气体和热场的同时加载,多个加热区可同时通不同的电压,满足加热区之间温度梯度的加载;

79.步骤s12:通过温度梯度的加载,第一加热区5-1固体红磷颗粒升华成气体颗粒,在反应气体i2的负载下,在第二加热区5-2完成红磷、紫磷副产物的收集,在第三加热区5-3完成黑磷原位沉积和生长,并进行实时观察,揭露黑磷生长过程中生长机理。

80.虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对其作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1