一种角焊缝内部缺陷自身高度的测量方法与流程

1.本发明涉及无损检测技术领域,具体涉及一种角焊缝内部缺陷自身高度的测量方法。

背景技术:

2.角焊缝指的是沿两直交或近直交零件的交线所焊接的焊缝。角焊缝是一种常见的焊接结构,这种结构一般应力较为集中因此要求有较大的承载力,必须保证焊接质量。焊接效果评定中缺陷自身高度的确定对安全性能评定尤为重要。

3.目前,无损检测技术领域有关缺陷高度测量方法中较为成熟的即为tofd检测技术,tofd检测技术是一种依靠从待检工件内部缺陷(结构)得到衍射信号,来实现缺陷检测和缺陷定量的方法。tofd检测技术具有检测设备操作方便,平板对接焊缝检测方便,缺陷定量精度高度优点。但tofd检测技术的局限性在于图像识别和判读比较难,数据分析需要丰富的经验,复杂结合形状的工件检测比较困难,不能适用角焊缝的检测,更无法进行角焊缝内部缺陷自身高度测量。

4.现有技术中,申请号为201611200865.8的中国发明专利申请公布了一种未焊透焊缝的超声波检测方法,其针对的目标对象是未焊透的焊缝,即非全熔透焊接焊缝,其是在tofd检测的基础上进行的改进,使用tofd检测设备、tofd检测探头、tofd的一起设置方法等,并增加了上部爬波检测和根部横波检测,tofd扫描中部,横波扫描根部,爬波扫描表面,解决的是现有tofd检测技术检测过程存在上下表面盲区、不能全覆盖检测的问题。但是,现有tofd检测技术仍未能实现对角焊缝的检测,更未有对角焊缝高度测量方法的技术方案。而现有的tofd检测仅适合平板对接焊缝检测方便,但对复杂结合形状的工件检测比较困难,因此采用现有tofd检测根本无法实现角焊缝的检测。本领域中全聚焦相控阵技术可以进行角焊缝的测量,但是工艺太复杂,而且测量精度也是在1mm左右。

技术实现要素:

5.本发明针对现有技术中所存在的上述问题提供了一种角焊缝内部缺陷自身高度的测量方法,其要解决技术问题在于:现有的tofd检测技术适合平板对接焊缝检测,但对复杂结合形状的工件检测比较困难,不能适用角焊缝的检测,且本方法步骤简单,可操作性强。

6.本发明解决上述技术问题的技术方案如下:一种角焊缝内部缺陷自身高度的测量方法,其特征在于,包括如下步骤:在楔块上安装两并列式探头,两支探头分别用信号线连接a型超声检测仪的发射(t)端口和接收(r)端口;其中,两探头为纵波直探头,利用探头晶片尺寸相同的情况下,纵波扩散角更多,在检测中能够覆盖更大的检测区域,尤其是能够减小表面盲区;两探头并联是由于为实现角焊缝的检测,只能选择将探头放在焊缝的同一侧;检测中根据检测工件的厚度合理确定

主声束的角度和聚焦位置,通过选择不同角度来选择探头楔块实现不同深度的聚焦;a型超声检测仪设定为深度显示,校准仪器;利用a型超声检测仪对工件进行检测,在所得缺陷回波信号中找到前沿信号的波峰位置,即确定了缺陷上沿的衍射信号,同样找到缺陷回波信号中后沿信号的波谷位置,即确定了缺陷下沿的衍射信号;读出缺陷上沿衍射信号的波前深度值m、缺陷上沿衍射信号第一个波峰的深度值n、缺陷下沿衍射信号末端第一个波峰深度值p;则波长=4*|m-n|,计算缺陷自身高度h=|n-p|-2*|m-n|。

7.进一步的,所述楔块采用有机玻璃楔块。

8.进一步的,两探头在楔块中的安装角度根据检测工件的厚度设定为预设角度,探头的设定角度和安装角度根据待检测工件和参考tofd检测标准确定。更进一步的,该角度范围在45

°‑

70

°

。

9.进一步的,两探头之间设有用于避免声波在楔块内形成回波的介质。

10.进一步的,所述的a型超声检测仪器的工作方式设为一发一收模式,频带宽度选择为窄带,检波方式选择为射频模式,探头调整为纵波斜探头。

11.进一步的,校准仪器过程中,探头入射点、声速及探头折射角度采用csk-1a试块测定:采用csk-1a试块前端r50和r100圆弧位置测定探头入射点及声速,在csk-1a试块后端50mm圆孔位置测定探头折射角度。

12.进一步的,设备延时设定为探头入射点至角焊缝中心线距离的两倍与材料声速的比值,检测范围设定为工件全厚度检测时间减去延时时间。

13.进一步的,对工件进行检测之前检测灵敏度,测量灵敏度的确定采用csk-iia系列试块进行,根据检测工件的厚度选择相应的试块。

14.进一步的,根据角焊缝内缺陷的深度选择csk-iia系列试块中与缺陷深度最接近的横孔,找到横孔的最高反射回波,调整至设备满屏幅度的80%高度,增益6db至10db。

15.本发明的有益效果是:通过纵波直探头的并联和选用不同的探头楔块实现不同深度的聚焦,探头并联是为实现对角焊缝的单侧检测(角焊缝只能将两个探头放置在焊缝的同一侧),实现检测过程中的一发一收功能,从而减少探头近场盲区,减少干扰信号;从a型超声检测设备中直接读出缺陷最浅位置和最深位置的深度数值差,从而直接得到被测缺陷的自身高度值。该方法既有tofd检测技术测量精度高的优点,还克服了tofd技术不能在角焊缝上应用的缺点,而且不需要专用设备、试块及探头,采用普通a型超声波检测设备和探头操作更加简便,且适用于复杂结构工件的检测。

附图说明

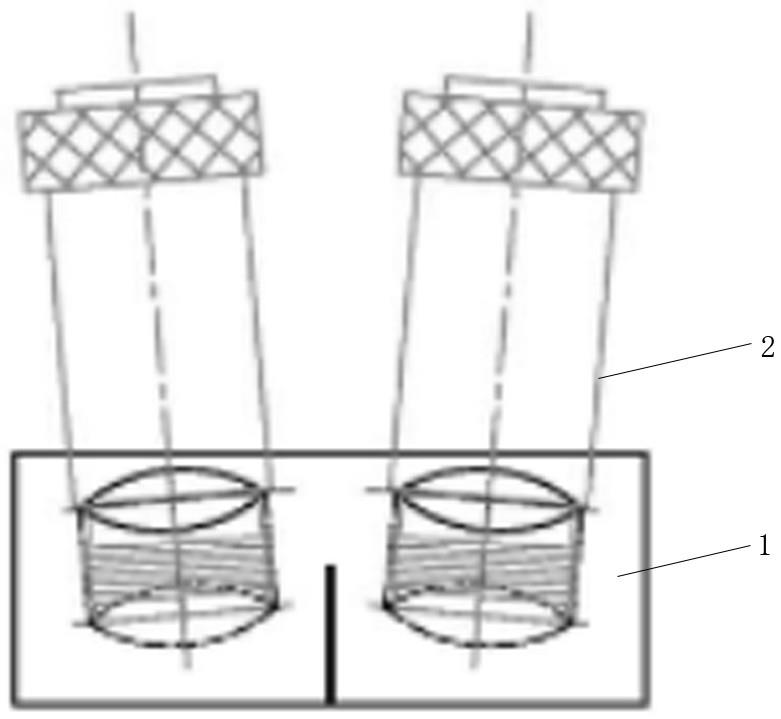

16.图1是本发明并列探头聚交楔块的结构示意图;图2是本发明楔块的三视图;图3是本发明延时及检测范围原理示意图;图4是本发明缺陷回波信号示意图;图中:1.楔块,2.探头。

具体实施方式

17.下面对本发明的原理和特征进行描述,所举实施例只用于解释本发明,并非用于限定本发明的范围。

18.本实施例的测量方法步骤如下:(1)探头楔块的制作、安装及探头与a型超声检测设备的连接楔块1采用有机玻璃制作,加工成两探头2并列式,楔块中探头安装的角度根据检测工件的厚度确定,角度由45

°

至70

°

不等。检测工件厚度较大时选择角度较小楔块,检测工件厚度较小时选择大角度楔块。两个并列探头之间设吸声材料,避免声波在楔块内形成回波,将普通直探头安装在楔块上,两支探头分别用信号线连接a型超声波检测设备的发射(t)和接收(r)端口。

19.(2)a型超声检测仪器的设置及深度测量的校准首先,将a型超声检测仪器的工作方式选择为一发一收模式,频带宽度选择为窄带,检波方式选择为射频模式,探头调整为纵波斜探头。

20.采用csk-1a试块前端r50和r100圆弧位置测定探头入射点及声速。在csk-1a试块后端50mm圆孔位置测定探头折射角度。将a型超声检测仪器设定为深度显示,设备延时设定为探头入射点至角焊缝中心线距离的两倍与材料声速的比值,检测范围设定为工件全厚度检测时间减去延时时间。

21.(3)检测灵敏度的设定测量灵敏度的确定采用csk-iia系列试块进行,根据检测工件的厚度选择相应的试块。根据角焊缝内缺陷的深度选择csk-iia系列试块中与缺陷深度最接近的横孔,找到横孔的最高反射回波,调整至设备满屏幅度的80%高度,增益6db至10db。实际测试时需根据缺陷回波幅度做适当调整,调整依据为可分辨缺陷上下段衍射信号。

22.(4)缺陷回波信号的识别一般缺陷回波会有三种信号波组成,即为缺陷上沿衍射信号、缺陷反射回波、缺陷下沿衍射回波。三种信号相互叠加缠绕形式如图3所示,上沿衍射信号的前端和下沿衍射信号的末端会占据整个缺陷回波的前沿和后沿。

23.如缺陷高度方向与声束垂直或近似垂直,则三种信号中的反射回波会很强,甚至有可能掩盖缺陷下端衍射信号,但无论如何缺陷下端衍射信号都应该出在信号末端出现,此时,可将末端信号视为缺陷下端衍射信号。

24.如缺陷与检测面垂直或近似垂直,则三种信号中的反射回波会很低或没有,缺陷上、下端的衍射信号则不受影响。

25.在纷杂的缺陷回波信号中找到前沿信号的波峰位置,则确定了缺陷上沿的衍射信号;同样找到缺陷回波信号中后沿信号的波谷位置,则确定了缺陷下沿的衍射信号。

26.(5)缺陷高度的确定因a型超声检测仪器设定为深度显示,则可直接读出缺陷上沿衍射信号的波前深度值m、缺陷上沿衍射信号第一个波峰的深度值n、缺陷下沿衍射信号末端第一个波峰深度值p。

27.因缺陷上下沿为同种正玄波其波长相等,波长为测得的上沿衍射信号波前深度值和上沿衍射信号第一个波峰的深度值之差的四倍,即波长=4*|m-n|;由tofd原理可知缺陷

上下沿两衍射信号之间的深度差即为缺陷自身高度h。

28.则本方法测得缺陷上沿衍射信号第一个波峰的深度值与缺陷下沿衍射信号末端第一个波峰深度值之差即为缺陷自身高度加上半个波长值,即|n-p|=h+0.5*波长。

29.因此,本方法测得缺陷上沿衍射信号第一个波峰的深度值与缺陷下沿衍射信号末端第一个波峰深度值只差减去半个波长值即为缺陷自身高度,即缺陷自身高度h=|n-p|-2*|m-n|。

30.通过本实施例的方法实施缺陷高度的测量,并对比缺陷实际高度,数据对比见下表:上表中高度即为缺陷自身高度,深度为埋藏深度。

31.由上述表格数据可知,采用本发明方法检测结果与缺陷实际尺寸比较最大负偏差

为-0.7mm,最大正偏差为0.7mm,检测结果与切片结果具有很好的一致性,检测精度达到的

±

1mm以内,该方法突破了普通超声检测不能对缺陷高度进行测量的壁垒,测量精度达到了tofd技术测量精度级别。但该方法同时也克服了tofd不能用于角焊缝检测的弊端。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1