一种利用中间风井进行盾构隧道原型试验的方法与流程

1.本发明涉及地下工程领域,具体而言,涉及一种利用中间风井进行盾构隧道原型试验的方法,适用于盾构隧道泥浆渗透、泥浆成膜、地层沉降、同步注浆、管片受力、隧道病害的试验研究。

背景技术:

2.随着我国经济建设的快速发展和城市化水平的不断提高,盾构隧道施工工法应用越来越广泛,盾构隧道施工及运营过程中产生的问题也越来越多,如开挖面失稳、地层沉降过大、管片破损、隧道渗漏等问题,给盾构隧道的施工安全及结构服役性能带来极大威胁。

3.行业内针对上述问题,从泥浆渗透、泥浆成膜、地层沉降、同步注浆、管片受力、隧道病害等方面开展了大量的研究工作。所采用的方法主要包括数值分析、模型试验、现场监测等手段。如:

4.(1)数值分析方法能够考虑多种影响因素作用,建立足尺比例的盾构隧道分析对象,选用合适的本构模型和边界条件,输入合适的计算参数,得到相应的计算结果。如:《盾构施工注浆对地层变形影响的有限元模拟及试验研究》(殷加顺,天津大学,2009)采用abaqus模拟盾构隧道施工的过程,分析盾构施工时支护压力、注浆压力等因素对周围地层变形的影响规律。《成都地铁卵石层中盾构施工开挖面稳定性研究》(王明年等,《岩土力学》,2011,32(1):99-105.)基于卵石地层离散特性的特点,利用颗粒离散元对卵石土层土压盾构施工中开挖面的变形及破坏与开挖面的支护应力的关系进行了数值模拟研究。但是在这些研究中,本构模型和边界条件都进行了一定的假设,跟工程现场的实际情况存在较大的差距;同时,如果影响因素作用考虑不周和输入的计算参数不合理,会得到不合理的结果;此外,计算工况需作大量简化,然而实际工程状况是相当复杂的,现有的数值模拟技术并不能对现实情况进行完美无缺的复制,会导致实验结论可能会有相当的出入。

5.(2)缩尺模型试验是利用相似比理论,制作较小尺寸的物理模型,控制地层参数、盾构施工参数和隧道结构参数与原型参数的特性相近,模拟施工过程。如:公开号为cn103278437a的中国专利公开了一种泥水盾构泥膜形成过程的模拟试验装置;公开号为cn105863624a的中国专利公开了一种模拟泥水盾构泥浆在地层中渗透的可视化的测试方法;公开号为cn107831073a的中国专利公开了一种盾构施工同步注浆试验装置及试验方法;公开号为cn108709534a的中国专利公开了一种盾构隧道结构受力变形室内模型试验装置及其安装方法;公开号为cn107301305a的中国专利公开了一种实现管片三维受载的结构力学性能的建模方法。这类缩尺物理模型试验,具有十分明显的缩尺效应,需要对制作模型的岩土体等材料性能进行对应的折减,很难找到或者配制满足条件的材料,若材料不能严格满足相似比,得出来的结果与原型相差很大。

6.(3)现场监测方法是根据现场条件预埋传感元器件,通过对施工现场数据进行采集和分析的方法。如:《超大断面盾构隧道管片施工荷载现场监测研究》(叶冠林等,《现代隧道技术》,2010,47(05):85-89.)以上海长江隧道为依托工程,在管片外弧面荷载测量中采

用柔性土压力计实施实时监测,获取施工期间的实测数据。现场监测能够得到符合现场实际的真实数据,但是其工况有限、灵活性较差,无法做到极限工况、进行破坏性试验。

7.在足尺原型试验方面,公开号为cn111044375a的中国专利公开了一种可对管片进行大型足尺试验的反力井加载装置及方法,可以对管片进行大型足尺试验,研究盾构隧道管片在不同工况下的抗压、防渗能力,但是其主要以反力井作为加载装置,其将管片置于井内试验的目的是提高试验的安全性。其试验过程中管片需要平放,与实际隧道施工、运营过程中管片站立形态不同;其管片外荷载是通过管片周围的水平加载千斤顶提供,与实际隧道周围地层存在不可避免的差异;此外,该试验井仅能模拟管片的受力状态,研究对象及研究内容单一,不能用于研究盾构施工时泥浆扩散、泥浆成膜、同步注浆、地层沉降等问题。

8.在盾构隧道穿越风井方面,目前尚未见采用风井进行原型试验的相关报道。通常在盾构隧道穿越中间风井时,会采用两种施工方式:(1)将中间风井视为接收井和始发井,需在狭小空间内进行接收及二次始发作业,存在较大的施工风险,且不经济;(2)在中间风井满填砂浆或素混凝土,当盾构穿越后,对风井内的砂浆或素混凝土进行凿除,这种施工方法能够保证施工安全,但因砂浆或素混凝土单价较高、填方量大,极不经济,同时盾构在全断面砂浆或素混凝土中掘进对刀盘刀具磨损极大,给后续施工带来困难。并且,这两种施工方法工序复杂,未考虑中间风井的可用性,造成极大的浪费。

9.因此,是否可以利用中间风井的有利条件进行足尺原型试验是一个具有重大意义的问题。但是,利用中间风井进行科足尺原型试验并不是简单的试验元器件埋设再施工过程,考虑到盾构掘进施工、井内填充与挖除、管片安装与拆除、风井内结构实施等环节,如何在保证试验可靠性同时,确保盾构施工、试验安全是重要问题。

技术实现要素:

10.本发明的目的是提供一种利用中间风井进行盾构隧道原型试验的方法,充分利用盾构隧道的中间风井空间作为原型试验的天然场地,完全模拟真实施工工况下盾构隧道施工及受力特征,克服上述数值分析、模型试验、现场监测等方法的不足,具有多面性、可重复操作性和灵活性,在完全模拟真实施工工况下盾构隧道施工及受力特征的同时,不增加施工费用,保证盾构施工及试验安全,提供泥浆渗透、泥浆成膜、地层沉降、同步注浆、管片受力、隧道病害等方面研究的真实数据。

11.本发明为实现上述目的,通过以下技术方案实现:一种利用中间风井进行盾构隧道原型试验的方法,其特征在于,包括如下步骤:

12.步骤一:风井围护及结构施工;

13.施工地下连续墙及前后端进出洞加固,在加固体外侧三面施工素混凝土地下连续墙进行围合,基坑开挖,施工风井结构地板、内衬墙及环梁,形成中间风井空间;

14.步骤二:洞门破除:凿除前后端洞门范围内的地下连续墙结构;

15.步骤三:井内回填素砼及土层;

16.在风井底部回填素混凝土,待其达到70%设计强度后,在素混凝土上部填土以模拟地层,回填时均分为两个分区,分别填充不同性质的土体;

17.步骤四:地层埋设监测元器件,开始记录数据:在地层中钻孔埋设孔隙水压力计,在地层表面埋设沉降传感器;对孔隙水压计及沉降传感器进行标定并开始记录数据,用于

试验过程中孔隙水压力及沉降的实时监测;

18.步骤五:盾构进入风井,设置第一道环箍:盾构机施工穿过前端加固体,进入风井,同时拼装普通管片,盾尾进行同步注浆,在前端素地下连续墙位置处的管片外侧注入双液浆形成第一道环箍;

19.步骤六:盾构机继续向前掘进,在前端洞门处安装钢管片,风井内部安装试验管片,选取前端加固体中间位置处的一环普通管片,在其外侧注入双液浆形成第二道环箍,对试验管片上设置的监测元器件进行标定并开始记录数据;

20.步骤七:盾构进入后端加固体,安装后端钢管片、普通管片,设置第三道环箍;

21.盾构机继续向前掘进,进入后端加固体,在后端洞门处安装钢管片,后端加固体内部安装普通管片,在前端地下连续墙、内衬墙位置处的管片外侧注入双液浆形成第三道环箍;

22.步骤八:盾构机继续向前掘进,离开后端加固体,在后端地下连续墙、内衬墙位置处的管片外侧注入双液浆形成第四道环箍,选取前端加固体中间位置处的一环普通管片在其外侧注入双液浆形成第五道环箍;在后端素地下连续墙位置处的管片外侧注入双液浆形成第六道环箍;

23.步骤九:隧道上部分层加载:在地层上方进行分层填土加载,以模拟隧道上方分级堆载对隧道结构受力的影响;

24.步骤十:分层加载至最大荷载后开始分层卸载,模拟隧道上方分级卸载对隧道结构受力的影响;

25.步骤十一:当分层卸载至原地层标高后,对前、后端管片外侧注入双液浆形成四道加强环箍;

26.步骤十二:对地层进行分层开挖,模拟隧道上方分级卸载对隧道结构受力的影响;

27.步骤十三:当地层开挖至隧道拱顶位置,同步注浆包裹体揭露时,在隧道试验管片内加设临时支撑架;

28.步骤十四:分层挖除隧道周围土体,挖除过程中同步对前后端洞门处进行封堵,直至底部素砼暴露,对同步注浆包裹体的形态拍照记录,并测量不同位置处同步注浆体的厚度;

29.步骤十五:拆除试验管片,移除临时支撑架,施工井接头结构;

30.步骤十六:施工风井内剩余主体结构。

31.进一步地,风井底部回填的素混凝土强度等级为c10或c25,素混凝土回填高度占洞门高度范围的1/5~1/4;井内填土高度高出洞门顶部0.65d,d为隧道管片外径,前后两种地层可选择黏土、细沙、粗砂或卵石中的任意两种。

32.进一步地,地层内部埋设的孔隙水压力计分为隧道线路范围内的孔隙水压力计和隧道周围的孔隙水压力计;隧道线路范围内的孔隙水压力计沿隧道轴线设置,纵向2m设置一个。隧道周围的孔隙水压力计按下述方式布设:在隧道两侧拱腰处沿隧道纵向2m设置一个,且距离隧道边线1m;在隧道拱顶处沿隧道纵向2m设置一个,且距离隧道边线1m;局部区域可适当加密。

33.进一步地,所述试验管片设置的监测元器件包括钢筋测力计、普通土压力计、柔性土压力计、孔隙水压力计、混凝土应变片、螺栓轴力计;其中钢筋测力计、柔性土压力计、孔

隙水压力计在管片预制生产时预埋于管片上,混凝土应变片在管片下井安装前粘贴于管片上,螺栓轴力计在管片拼装时安装。

34.进一步地,所述在步骤九开始前需对钢管片的纵缝进行焊接。

35.进一步地,分层填土加载时需控制单次加载量为20kpa,每次加载完成后需等待12小时或管片监测数据稳定后方可进行下一级加载。

36.进一步地,分层挖土卸载时需控制单次加载量为20kpa,每次卸载完成后需等待12小时或管片监测数据稳定后方可进行下一级卸载。

37.进一步地,所有地层预埋的元器件从埋入地层后,持续进行数据监测,直至元器件因盾构掘进、土体开挖等工序导致破坏为止;所有试验管片上预埋的元器件从管片拼装后,持续进行数据监测,直至元器件因管片拆除发生破坏为止。

38.进一步地,根据隧道线路范围内的孔隙水压力监测数据,结合隧道周围的孔隙水压力监测数据可分析泥浆渗透与泥浆成膜规律;根据隧道周围的孔隙水压力监测数据,结合同步注浆包裹体揭露形态、厚度测量数据,可分析盾构施工时同步注浆扩散规律;根据土层表面的沉降测量数据,可分析盾构掘进过程中地层沉降规律;根据土层表面的沉降测量数据,可分析盾构掘进过程中地层沉降规律;根据盾构施工过程中管片上预埋的钢筋测力计、普通土压力计、柔性土压力计、孔隙水压力计、混凝土应变片、螺栓轴力计监测数据,可分析管片施工期受力规律;根据加卸载过程中管片上预埋的钢筋测力计、普通土压力计、柔性土压力计、孔隙水压力计、混凝土应变片、螺栓轴力计监测数据,可分析隧道顶部加载卸载引起的结构损伤规律。

39.利用进出洞加固体及三面围合的素混凝土地下连续墙,结合特定位置的6道双液注浆止水环箍,再加上特定时机的4道双液注浆加强环箍,有效隔绝了试验过程中隧道外侧与地层间的渗水通道,避免了试验期间的风险。

40.利用洞口处的钢管片及纵缝焊接措施,保证了隧道顶部加载、卸载过程中因试验管片的变形导致两端加固体内管片的联动损伤,在保证试验正常进行的情况下不影响普通管片的永久使用功能。

41.利用试验管片内设置的临时支撑架,一方面保证了隧道周围地层开挖过程中试验管片的安全,避免了其因围压不足而导致的过大变形和坍塌,另一方面也保证了隧道外同步注浆包裹体不受破坏,在保证试验正常进行的情况下避免了施工安全问题。

42.本发明的有益效果:1、完全模拟真实施工工况下盾构隧道施工及受力特征,克服数值分析、模型试验、现场监测等方法的不足,具有多面性、可重复操作性和灵活性;2、充分利用盾构隧道的中间风井空间作为原型试验的天然场地,在完全模拟真实施工工况下盾构隧道施工及受力特征的同时,避免了接收再始发工序及大量的砂浆、素混凝土填方量,不增加施工费用,具有极大的经济价值;3、在盾构掘进施工、井内填充与挖除、管片安装与拆除、风井内结构实施等环节,采取一系列技术手段,在保证试验可靠性同时,确保盾构施工、试验安全;4、研究对象丰富、试验内容多样,能够提供泥浆渗透、泥浆成膜、地层沉降、同步注浆、管片受力、隧道病害等方面研究的真实数据。

附图说明

43.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使

用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

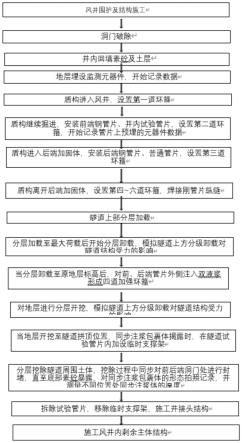

44.图1为本技术实施例提供的一种利用中间风井进行盾构隧道原型试验的方法的流程示意图。

具体实施方式

45.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.本技术实施例提供一种利用中间风井进行盾构隧道原型试验的方法。请参见图1所示,该方法包括以下步骤。

47.步骤一:风井围护及结构施工:施工地下连续墙及前后端进出洞加固,在加固体外侧三面施工素混凝土地下连续墙进行围合,基坑开挖,施工风井结构地板、内衬墙及环梁,形成中间风井空间;

48.步骤二:洞门破除:凿除前后端洞门范围内的地下连续墙结构;

49.步骤三:井内回填素砼及土层:在风井底部回填素混凝土,待其达到70%设计强度后,在素混凝土上部填土以模拟地层,回填时均分为两个分区,分别填充不同性质的土体;

50.步骤四:地层埋设监测元器件,开始记录数据:在地层中钻孔埋设孔隙水压力计,在地层表面埋设沉降传感器,对孔隙水压计及沉降传感器进行标定并开始记录数据,用于试验过程中孔隙水压力及沉降的实时监测;

51.步骤五:盾构进入风井,设置第一道环箍:盾构机施工穿过前端加固体,进入风井,同时拼装普通管片,盾尾进行同步注浆,在前端素地下连续墙位置处的管片外侧注入双液浆形成第一道环箍;

52.步骤六:盾构继续掘进,安装前端钢管片、井内试验管片,设置第二道环箍,开始记录管片上预埋的元器件数据:盾构机继续向前掘进,在前端洞门处安装钢管片,风井内部安装试验管片,选取前端加固体中间位置处的一环普通管片,在其外侧注入双液浆形成第二道环箍,对试验管片上设置的监测元器件进行标定并开始记录数据;

53.步骤七:盾构进入后端加固体,安装后端钢管片、普通管片,设置第三道环箍:盾构机继续向前掘进,进入后端加固体,在后端洞门处安装钢管片,后端加固体内部安装普通管片,在前端地下连续墙、内衬墙位置处的管片外侧注入双液浆形成第三道环箍;

54.步骤八:盾构离开后端加固体,设置第四~六道环箍,焊接刚管片纵缝:盾构机继续向前掘进,离开后端加固体,在后端地下连续墙、内衬墙位置处的管片外侧注入双液浆形成第四道环箍,选取前端加固体中间位置处的一环普通管片在其外侧注入双液浆形成第五道环箍;在后端素地下连续墙位置处的管片外侧注入双液浆形成第六道环箍;

55.步骤九:隧道上部分层加载:在地层上方进行分层填土加载,以模拟隧道上方分级堆载对隧道结构受力的影响;

56.步骤十:分层加载至最大荷载后开始分层卸载,模拟隧道上方分级卸载对隧道结

构受力的影响;

57.步骤十一:当分层卸载至原地层标高后,对前、后端管片外侧注入双液浆形成四道加强环箍;

58.步骤十二:对地层进行分层开挖,模拟隧道上方分级卸载对隧道结构受力的影响;

59.步骤十三:当地层开挖至隧道拱顶位置,同步注浆包裹体揭露时,在隧道试验管片内加设临时支撑架;

60.步骤十四:分层挖除隧道周围土体,挖除过程中同步对前后端洞门处进行封堵,直至底部素砼暴露,对同步注浆包裹体的形态拍照记录,并测量不同位置处同步注浆体的厚度;

61.步骤十五:拆除试验管片,移除临时支撑架,施工井接头结构;

62.步骤十六:施工风井内剩余主体结构。

63.进一步地,风井底部回填的素混凝土强度等级为c10或c25,素混凝土回填高度占洞门高度范围的1/5~1/4;井内填土高度高出洞门顶部0.65d,d为隧道管片外径,前后两种地层可选择黏土、细沙、粗砂或卵石中的任意两种。

64.进一步地,地层内部埋设的孔隙水压力计分为隧道线路范围内的孔隙水压力计和隧道周围的孔隙水压力计;隧道线路范围内的孔隙水压力计沿隧道轴线设置,纵向2m设置一个。隧道周围的孔隙水压力计按下述方式布设:在隧道两侧拱腰处沿隧道纵向2m设置一个,且距离隧道边线1m;在隧道拱顶处沿隧道纵向2m设置一个,且距离隧道边线1m;局部区域可适当加密。

65.进一步地,所述试验管片设置的监测元器件包括钢筋测力计、普通土压力计、柔性土压力计、孔隙水压力计、混凝土应变片、螺栓轴力计;其中钢筋测力计、柔性土压力计、孔隙水压力计在管片预制生产时预埋于管片上,混凝土应变片在管片下井安装前粘贴于管片上,螺栓轴力计在管片拼装时安装。

66.进一步地,所述在步骤九开始前需对钢管片的纵缝进行焊接。

67.进一步地,分层填土加载时需控制单次加载量为20kpa,每次加载完成后需等待12小时或管片监测数据稳定后方可进行下一级加载。

68.进一步地,分层挖土卸载时需控制单次加载量为20kpa,每次卸载完成后需等待12小时或管片监测数据稳定后方可进行下一级卸载。

69.进一步地,所有地层预埋的元器件从埋入地层后,持续进行数据监测,直至元器件因盾构掘进、土体开挖等工序导致破坏为止;所有试验管片上预埋的元器件从管片拼装后,持续进行数据监测,直至元器件因管片拆除发生破坏为止。

70.进一步地,根据隧道线路范围内的孔隙水压力监测数据,结合隧道周围的孔隙水压力监测数据可分析泥浆渗透与泥浆成膜规律;根据隧道周围的孔隙水压力监测数据,结合同步注浆包裹体揭露形态、厚度测量数据,可分析盾构施工时同步注浆扩散规律;根据土层表面的沉降测量数据,可分析盾构掘进过程中地层沉降规律;根据土层表面的沉降测量数据,可分析盾构掘进过程中地层沉降规律;根据盾构施工过程中管片上预埋的钢筋测力计、普通土压力计、柔性土压力计、孔隙水压力计、混凝土应变片、螺栓轴力计监测数据,可分析管片施工期受力规律;根据加卸载过程中管片上预埋的钢筋测力计、普通土压力计、柔性土压力计、孔隙水压力计、混凝土应变片、螺栓轴力计监测数据,可分析隧道顶部加载卸

载引起的结构损伤规律。

71.利用进出洞加固体及三面围合的素混凝土地下连续墙,结合特定位置的6道双液注浆止水环箍,再加上特定时机的4道双液注浆加强环箍,有效隔绝了试验过程中隧道外侧与地层间的渗水通道,避免了试验期间的风险。

72.利用洞口处的钢管片及纵缝焊接措施,保证了隧道顶部加载、卸载过程中因试验管片的变形导致两端加固体内管片的联动损伤,在保证试验正常进行的情况下不影响普通管片的永久使用功能。

73.利用试验管片内设置的临时支撑架,一方面保证了隧道周围地层开挖过程中试验管片的安全,避免了其因围压不足而导致的过大变形和坍塌,另一方面也保证了隧道外同步注浆包裹体不受破坏,在保证试验正常进行的情况下避免了施工安全问题。

74.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1