缺陷产品判定方法及装置和非暂时性存储介质与流程

1.本文公开的技术涉及用于车辆车轮的缺陷产品判定。

背景技术:

2.一些车辆车轮包括基本上筒形的轮辋和配合到轮辋的内周侧的基本上圆形的轮盘。作为这种类型的车辆车轮,已知一种车辆车轮,其中轮辋和轮盘通过电弧焊接结合在一起。在电弧焊接中,每单位面积的热输入量是相对较大的。因此,由于过大的输入热量,在车辆车轮中可能出现热应变和残余应力,从而使车辆车轮变形。

3.已知一种车辆车轮,其中,轮辋和轮盘通过激光焊接结合(参见例如日本未审查专利申请公报第5-329671号(jp 5-329671 a))。在激光焊接中,轮辋和轮盘可以用比在电弧焊接中少的输入热量来结合。即,在激光焊接中,轮辋和轮盘的热变形小于在电弧焊接中的热变形。因此,疲劳强度提高。因此,可以减小为确保疲劳强度所必需的轮辋和轮盘之间的配合长度。结果,在激光焊接中,可以提高车辆车轮的尺寸精度,并且减轻其重量。

4.激光焊接的车辆车轮要求具有高耐久性,以维持车辆的行驶安全。在现有技术中,例如,在车辆车轮的制造之后进行质量检查,使得通过径向载荷耐久性测试评估每个车辆车轮的耐久性,并且基于评估结果判定每个车辆车轮是否是缺陷产品。

技术实现要素:

5.在用于车辆车轮的现有技术的缺陷产品判定方法中,有必要对所有已制造的车辆车轮进行径向载荷耐久性测试。因此,一直存在对用于对顺序制造的车辆车轮高效地执行缺陷产品判定的技术的需求。

6.本说明书公开了一种能够解决上述问题的技术。

7.本文公开的技术能够以如下形式实现。

8.本发明的第一方面涉及一种用于车辆车轮的缺陷产品判定方法。用于车辆车轮的缺陷产品判定方法使用缺陷产品判定装置。所述缺陷产品判定装置包括控制器。车辆车轮包括轮辋和轮盘,所述轮辋和轮盘通过将激光束照射到轮辋和轮盘之间的边界而结合。所述缺陷产品判定方法包括:作为定位步骤,由控制器定位在从轮辋的内周表面到在车辆车轮的径向方向上向内间隔开规定距离的位置的目标范围内的、由于激光束的照射而产生的焊接痕迹上的最低点;以及作为判定步骤,当缺陷产品判定条件得到满足时,由控制器判定车辆车轮是缺陷产品。缺陷产品判定条件包括作为必要条件的以下条件:最低点在车辆车轮的径向方向上相对于轮辋的内周表面的相对距离等于或小于基准距离。

9.发明人已经进行了广泛的研究,从而新发现在目标范围内由于激光焊接产生的焊接痕迹上的最低点的位置与车辆车轮的耐久性之间的相关性。即,在用于车辆车轮的缺陷产品判定方法中,当最低点在车辆车轮的径向方向上相对于轮辋的内周表面的相对距离(在径向方向上的内侧为正)等于或小于基准距离时,车辆车轮被判定为缺陷产品。根据用于车辆车轮的缺陷产品判定方法,可以基于由于激光焊接产生的焊接痕迹上的最低点的位

置来筛除由于耐久性而有缺陷的车辆车轮。

10.在用于车辆车轮的缺陷产品判定方法中,缺陷产品判定条件还可以包括作为必要条件的存在连续最低点的条件。连续最低点可以是相对距离等于或小于基准距离的最低点并且在车辆车轮的周向方向上的基准长度或更大长度上连续。

11.例如,取决于车辆车轮的形状或在用于车辆车轮的缺陷产品判定中所要求的判定精度,当存在相对距离等于或小于基准距离的最低点并且最低点的长度相对较小时,不应当仅基于所述事实就做出车辆车轮是缺陷产品的判定。在用于车辆车轮的缺陷产品判定方法中,缺陷产品判定条件还包括作为必要条件的存在连续最低点的条件。连续最低点是焊接痕迹的一部分,其中相对距离等于或小于基准距离的最低点在车辆车轮的周向方向上的基准长度或更大长度上是连续的。根据用于车辆车轮的缺陷产品判定方法,可以降低仅基于最低点在局部存在的事实而错误地将车辆车轮判定为缺陷产品的情况的发生率。

12.在用于车辆车轮的缺陷产品判定方法中,缺陷产品判定条件还可以包括作为必要条件的以下条件:连续最低点的总长度等于或大于轮辋和轮盘之间的结合长度的基准比例。

13.例如,取决于车辆车轮的形状或在用于车辆车轮的缺陷产品判定中所要求的判定精度,当存在连续最低点并且连续最低点的总长度相对较小时,不应当仅基于所述事实就做出车辆车轮是缺陷产品的判定。在用于车辆车轮的缺陷产品判定方法中,缺陷产品判定条件还包括作为必要条件的以下条件:连续最低点的总长度等于或大于轮辋和轮盘之间的结合长度的基准比例。根据用于车辆车轮的缺陷产品判定方法,可以降低仅基于连续最低点存在的事实而错误地将车辆车轮判定为缺陷产品的情况的发生率。

14.本发明的第二方面涉及一种非暂时性存储介质。所述非暂时性存储介质存储能够由一个或多个处理器执行并使所述一个或多个处理器执行以下功能的指令。所述功能包括:作为定位处理,定位在从轮辋的内周表面到在车辆车轮的径向方向上向内间隔开规定距离的位置的目标范围内的、由于激光束的照射而产生的焊接痕迹上的最低点。车辆车轮包括轮辋和轮盘,所述轮辋和轮盘通过将激光束照射到轮辋和轮盘之间的边界而结合起来。所述功能包括:作为判定处理,当缺陷产品判定条件得到满足时,判定车辆车轮是缺陷产品。缺陷产品判定条件包括作为必要条件的以下条件:最低点在车辆车轮的径向方向上相对于轮辋的内周表面的相对距离等于或小于基准距离。根据上述结构,可以基于由于激光焊接产生的焊接痕迹上的最低点的位置来筛除由于耐久性而有缺陷的车辆车轮。

15.本发明的第三方面涉及一种用于车辆车轮的缺陷产品判定装置。车辆车轮包括轮辋和轮盘,所述轮辋和轮盘通过将激光束照射到轮辋和轮盘之间的边界而结合起来。所述缺陷产品判定装置包括控制器。控制器被配置成定位在从轮辋的内周表面到在车辆车轮的径向方向上向内间隔开规定距离的位置的目标范围内的、由于激光束的照射而产生的焊接痕迹上的最低点。控制器被配置成当缺陷产品判定条件得到满足时,判定车辆车轮是缺陷产品。缺陷产品判定条件包括作为必要条件的以下条件:最低点在车辆车轮的径向方向上相对于轮辋的内周表面的相对距离等于或小于基准距离。根据上述结构,可以基于由于激光焊接产生的焊接痕迹上的最低点的位置来筛除由于耐久性而有缺陷的车辆车轮。

附图说明

16.下面将参照附图描述本发明的示例性实施例的特征、优点以及技术和工业意义,其中相同的附图标记表示相同的元件,并且其中:

17.图1是示意性地图示一个实施例的钢车轮100的前侧的外观结构的xz平面图;

18.图2是图示钢车轮100的制造过程的一部分的说明图;

19.图3是图示钢车轮100的制造方法的一部分的流程图;

20.图4是示意性地图示激光焊接部分30附近的截面结构的说明图;

21.图5是图示钢车轮100的耐久性和相对激光距离之间的关系的曲线图;

22.图6是图示钢车轮100的断裂强度与相对激光距离之间的关系的曲线图;

23.图7是图示用于钢车轮100的缺陷产品判定系统50的示意性结构的说明图;并且

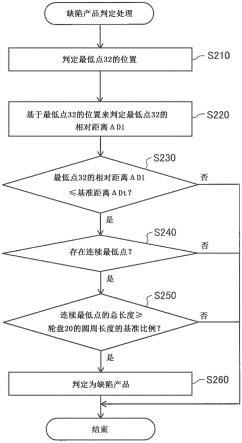

24.图8是图示缺陷产品判定处理的细节的流程图。

具体实施方式

25.车辆钢车轮100的结构

26.图1是示意性地图示本实施例的车辆钢车轮(以下称为“钢车轮”)100的前侧的外观结构的xz平面图。图2是图示钢车轮100的制造过程的一部分的说明图。图2图示了激光焊接装置300和钢车轮100的一部分。钢车轮100的部分以在图1中的位置ii-ii处的yz截面结构图示出来。每个图都图示了彼此正交的x、y和z轴线以判定方向。在本文中为了方便起见,y轴线方向是平行于钢车轮100的旋转轴线的方向,并且在下文中称为“车轮轴向方向”,但是钢车轮100实际上可以布置在与这样的方向不同的方向上。钢车轮100的径向方向被称为“车轮径向方向”,并且围绕钢车轮100的旋转轴线的周向方向被称为“车轮周向方向”。这同样适用于图3和其它后续附图。钢车轮100是权利要求书中的“车辆车轮”的示例。

27.钢车轮100包括基本上筒形的轮辋10、配合到轮辋10的内周侧的基本上圆形的轮盘20、以及通过激光焊接将轮辋10和轮盘20结合的激光焊接部分30(参见后面描述的图4)。本实施例的钢车轮100是所谓的两件式钢车轮,其中轮辋10和轮盘20单独地提供。钢车轮100在车轮轴向方向上的一侧(作为钢车轮100的前侧的正y轴线侧)在下文中被称为“外侧”。钢车轮100在车轮轴向方向上的另一侧(作为钢车轮100的后侧的负y轴线侧)在下文中被称为“内侧”。当钢车轮100安装在车身(未图示)上时,钢车轮100的外侧与车身相反,并且钢车轮100的内侧是车身侧。钢车轮100的外表面是设计表面。

28.如图2所图示,轮辋10包括一对凸缘部分110a和110b、一对胎圈座部分120a和120b、以及槽部分130。

29.凸缘部分110a和110b当在车轮轴向方向(y轴线方向)上观察时是基本上环形的,并且定位在轮辋10的车轮轴向方向上的两个端部处。凸缘部分110a和110b保持附接到钢车轮100的轮胎(未图示),而在车轮轴向方向上没有移位。

30.胎圈座部分120a和120b在车轮轴向方向(y轴线方向)上布置在凸缘部分110a和110b之间。具体地,在外侧上的胎圈座部分120a邻接在外侧上的凸缘部分110a的内侧。在内侧上的胎圈座部分120b邻接在内侧上的凸缘部分110b的外侧。胎圈座部分120a和120b中的每一个胎圈座部分具有基本上平行于车轮轴向方向的外周表面,并且通过轮胎的胎圈部分与外周表面的接触来支撑轮胎。

31.槽部分130在车轮轴向方向(y轴线方向)上布置在胎圈座部分120a和120b之间。当在车轮周向方向上观察时,槽部分130具有相对于胎圈座部分120a和120b在车轮径向方向上向内凹陷的形状。因此,在槽部分130的外周侧上形成凹槽(凹井)。由于该凹槽形成在轮辋10中,因此轮胎可以容易地附接到钢车轮100和从钢车轮100脱离。

32.如图1和图2所图示的,轮盘20包括帽部分210、轮毂附接部分220和盘凸缘部分230。

33.轮毂附接部分220具有基本上圆形的形状,并且当在车轮轴向方向(y轴线方向)上观察时基本上定位在轮盘20的中心处。车身的轮毂(未图示)联接到的轮毂孔222基本上形成在轮毂附接部分220的中心处。在轮毂孔222周围,多个(图1中为五个)支承表面226在车轮周向方向上以相等间隔布置(参见图1)。

34.穿过每个支承表面226形成有紧固构件(未图示)插入到其中的螺栓孔224。具体地,在本实施例中,支承表面226的螺栓孔224敞开,使得直径朝向外侧增大。每个支承表面226的螺栓孔224的周部分朝向外侧伸出。具体地,支承表面226的周部分倾斜,使得直径朝向内侧增大。

35.在本实施例中,紧固构件包括例如具有内螺纹且布置在钢车轮100中的螺栓孔224的外侧上的螺母构件,以及具有外螺纹且布置在钢车轮100中的螺栓孔224的内侧上的锯齿螺栓。紧固构件可以包括具有外螺纹和支承表面且布置在钢车轮100中的螺栓孔224的外侧上的轮毂螺栓,以及具有内螺纹的轮毂。紧固构件可以具有另一个紧固结构(压配合结构或类似结构)来代替诸如螺母构件和螺栓的螺纹接合构件。

36.在每个支承表面226中的螺栓孔224的周边部分的外周表面是其外径朝向螺栓孔224减小的锥形表面。当轮毂附接部分220通过用紧固构件紧固而联接到车身时,紧固构件的一部分(例如,螺栓的头部或螺母)安置在支承表面226中的螺栓孔224的周部分上。

37.盘凸缘部分230当在车轮轴向方向(y轴线方向)上观察时具有基本上环形的形状,并且定位在轮盘20的外周缘上。盘凸缘部分230的外周表面配合到轮辋10的槽部分130的内周表面(参见图2)。轮辋10和轮盘20之间的配合部分(盘凸缘部分230)在车轮轴向方向上的长度是轮辋10和轮盘20之间的“配合长度d1”。

38.帽部分210是定位在轮毂附接部分220和盘凸缘部分230之间并且当在车轮轴向方向(y轴线方向)上观察时包围轮毂附接部分220的环形部分。帽部分210朝向外侧凸起。具体地,帽部分210包括内周部分212、顶点部分214和外周部分216。当在车轮轴向方向上观察时,顶点部分214具有基本上环形的形状,并且在车轮轴向方向上定位在轮毂附接部分220和盘凸缘部分230的外侧上。内周部分212具有基本上环形的形状,并且当在车轮轴向方向上观察时定位在顶点部分214的内周侧上。内周部分212倾斜成随着从轮毂附接部分220的外周缘到顶点部分214的距离减小而朝向外侧上升。外周部分216具有基本上环形的形状,并且当在车轮轴向方向上观察时定位在顶点部分214的外周侧上。外周部分216倾斜成随着从盘凸缘部分230到顶点部分214的距离减小而朝向外侧上升。

39.轮盘20更靠近轮辋10的外侧定位,并且轮盘20的外周表面(盘凸缘部分230)配合到轮辋10的槽部分130的内周表面,并且通过激光焊接(例如,其中激光束l照射到轮辋10和轮盘20之间的边界附近以进行焊接的角焊)而被集成。结果,在轮辋10和轮盘20之间形成激光焊接部分30(参见后面描述的图4)。在本实施例中,激光焊接部分30形成在轮盘20的整个

圆周或一部分上。

40.钢车轮100的制造方法

41.接下来,将描述用于钢车轮100的制造方法。图3是图示钢车轮100的制造方法的一部分的流程图。如图3所图示,首先执行准备步骤(s110),以制备复合体100p(参见图2)。复合体100p通过将轮盘20配合到轮辋10中而获得,并且处于通过激光焊接结合之前的状态。轮辋10可以例如通过形成扁平钢板来制造。轮盘20可以例如通过形成扁平钢板来制造。

42.接下来,执行激光焊接步骤(s120),以通过激光焊接来结合轮辋10的内周表面和轮盘20的外周表面。具体地,激光焊接装置300包括控制器310和激光处理器320。控制器310包括中央处理单元(cpu)和存储器(未图示),并控制激光处理器320的操作。激光处理器320是例如头部分离类型,其中本体312和头部314经由光纤316连接到彼此。本体312包括诸如钇铝石榴石(yag)激光振荡器或碳气体激光振荡器的激光光源。头部314经由光纤316连接到车身312。从本体312的激光光源发射的激光束l经由光纤316传输到头部314,并从头部314照射到复合体100p的焊接目标部分。

43.例如,如图2所图示,复合体100p在其内侧面向上的情况下由保持装置(未图示)保持,并且围绕车轮轴线旋转。激光焊接装置300定位在复合体100p的上方,并且来自头部314的激光束l被照射到钢车轮100的内侧上的轮辋10和轮盘20之间的边界附近。结果,轮辋10和轮盘20通过激光焊接结合,并且钢车轮100被制造。

44.用于钢车轮100的缺陷产品判定的原理

45.接下来,将描述用于钢车轮100的缺陷产品判定的原理。本发明人进行了广泛的研究,新发现激光束l在复合体100p上的目标位置;以及由于激光焊接而产生的焊接痕迹(也称为激光焊接部分30的表面上的“焊珠”)上的最低点32的位置与钢车轮100的耐久性之间的相关性。最低点32是在预定目标范围内(在钢车轮100的内侧面向上的情况下)的焊接痕迹上的最低点。目标范围是从轮辋10的内周表面到在车轮径向方向上向内(图2和后面描述的图4中的正z轴线侧)间隔开规定距离δdh的位置的范围。例如,最低点32可以是形成在轮盘20侧上并在车轮轴向方向(y轴线方向)上后移的焊接痕迹的一部分。

46.具体地,如果在激光焊接步骤(图3中的s120)中的激光束l在复合体100p上的目标位置在车轮径向方向(z轴线方向)上变化,则在钢车轮100上形成的焊接痕迹的形状可能变化,并且焊接痕迹可能具有最低点32(例如,焊接痕迹中的凹痕)。由于当在车轮轴向方向上观察时激光束l的目标位置更远离轮辋10的内周表面12,最低点32倾向于形成在更靠近内周表面12的位置处。换言之,随着激光束l的目标位置在车轮径向方向上相对于内周表面12的相对距离(以下称为“相对激光距离”,前提是在车轮径向方向上的内侧为正)增加,最低点32相对于内周表面12的相对距离(以下称为“最低点32的相对距离δd1”,前提是在车轮径向方向上的内侧为正)减小(参见后面描述的图4)。当最低点32的相对距离δd1等于或小于预定基准距离δdt时,钢车轮100的耐久性显著降低。

47.将用具体示例描述相对激光位置和最低点32的相对距离δd1中的每一个与钢车轮100的耐久性和断裂强度中的每一个之间的关系。由于诸如制造变化的情况,难以在始终保持恒定的相对激光距离的同时结合轮辋10和轮盘20。结果,相对激光距离可以在多个复合体100p之间变化,并且一个复合体100p的相对激光距离可以在周向方向上的多个位置处变化。图4是示意性地图示激光焊接部分30附近的截面结构的说明图。图4图示了在激光焊

接部分30(后面描述的图7中的部分x1)附近的钢车轮100的5个样品s1至s5的截面结构。该五个样品s1至s5是在激光焊接步骤中,在激光束l的目标位置处的不同的条件下制造的。即,在五个样品s1至s5中,相对激光距离彼此不同(参见图4中的相对激光距离)。相对激光距离为正值的事实意味着激光束l的目标位置相对于图4中的内周表面12的近似直线l1在车轮径向方向上的内侧(更靠近轮盘20的中心的正z轴线侧)上。相对激光距离为负值的事实意味着激光束l的目标位置相对于近似直线l1在车轮径向方向上的外侧(更靠近轮辋10的负z轴线侧)上。基准距离δdt可以基于例如径向载荷耐久性测试的结果来判定。在本实施例中,基准距离δdt为例如+0.3毫米(mm)。

48.如图4所图示,在样品s1中,相对激光距离为-0.6mm,并且最低点32的相对距离δd1与规定距离δdh基本上一致并且大于基准距离δdt。在样品s2中,相对激光距离为-0.3mm,并且最低点32的相对距离δd1略大于基准距离δdt(+0.3mm)。在样品s3中,相对激光距离基本上为零,并且最低点32的相对距离δd1略大于基准距离δdt。在样品s4中,相对激光距离为+0.3mm,并且最低点32的相对距离δd1略大于基准距离δdt。在样品s5中,相对激光距离为+0.6mm,并且最低点32的相对距离δd1小于基准距离δdt。

49.图5是图示钢车轮100的耐久性和相对激光距离之间的关系的曲线图。图6是图示钢车轮100的断裂强度与相对激光距离之间的关系的曲线图。本文中的耐久性是指通过在jis d 4103下定义的径向载荷耐久性测试评估的耐久性。本文中的断裂强度是指当激光焊接部分30或任何其它部分在轮辋10固定的情况下通过在车轮轴向方向上向轮盘20施加力而断裂时的载荷。图5和图6中的水平轴是相对激光距离(mm)。图5中竖直轴是耐久性强度(单位:104次旋转),该强度是直到钢车轮100在径向载荷耐久性测试中破裂或变形为止的旋转速度。图6中的竖直轴线是钢车轮100的断裂强度(kn)。

50.根据图5,在耐久性评估中,样品s1至s4的耐久性强度高于预定的耐久性基准f,但样品s5的耐久性强度显著低于预定的耐久性基准f。这意味着,当相对激光距离等于或大于预定的上限距离(在图4的示例中为+0.6mm)时,最低点32的相对距离δd1等于或小于基准距离δdt,并且钢车轮100的耐久性显著降低。根据图6,在断裂强度评估中,所有样品s1至s5的断裂强度都高于预定强度基准r。样品s2的断裂强度低于样品s3和s4的断裂强度。样品s1和s5的断裂强度甚至低于样品s2的断裂强度。图6中的评估结果意味着,当相对激光距离大于上限距离时,除了钢车轮100的耐久性之外,断裂强度也降低。根据样品s1和s2的评估结果,认为当相对激光距离等于或小于预定的下限距离(在图4的示例中为-0.3mm)时,焊接痕迹中的凹痕更靠近轮辋10的内周表面12存在(参见图4),并且钢车轮100的断裂强度降低。

51.根据上述本实施例的缺陷产品判定方法,可以基于由于激光焊接产生的焊接痕迹上的最低点32的位置来做出关于制造的钢车轮100是否是不具有期望性能(耐久性和断裂强度)的缺陷产品的判定。例如,首先对制造的钢车轮100中的每一个执行本实施例的缺陷产品判定方法,并且然后仅针对未被判定为缺陷产品的钢车轮100执行高精度的缺陷产品判定方法(例如,径向载荷耐久性测试)。结果,可以减轻钢车轮100的质量检查的负担(工时、时间、成本等)。

52.用于钢车轮100的缺陷产品判定的结构

53.图7是图示用于钢车轮100的缺陷产品判定系统50的示意性结构的说明图。例如,

缺陷产品判定系统50通过在生产线上的质量检查过程中对钢车轮100依次执行目视检查来判定制造的钢车轮100是否是缺陷产品。如图7所图示,缺陷产品判定系统50包括信息处理装置500、成像单元600和上述保持装置。信息处理装置500是权利要求书中的“缺陷产品判定装置”的示例。

54.信息处理装置500包括控制器510、存储装置520、显示器530、操作输入器540和接口550。这些部件经由总线560可通信地连接到彼此。

55.例如,显示器530是液晶显示器,并且显示各种图像和各种类型的信息。例如,操作输入器540包括键盘、鼠标、按钮和麦克风,并且接收人的操作和指令。在本实施例中,显示器530包括用作操作输入器540的触摸面板。例如,接口550包括局域网(lan)接口和通用串行总线(usb)接口,并且通过电线或通过无线装置与其它装置(成像单元600等)通信。

56.例如,存储装置520包括只读存储器(rom)、随机存取存储器(ram)和硬盘驱动器(hdd),并且用于存储各种类型的数据和程序,以及用作执行各种程序的工作区和临时数据存储区。具体地,存储装置520存储缺陷产品判定程序(pgm)522。缺陷产品判定pgm 522是用于执行判定钢车轮100是否是缺陷产品的过程(后面描述的缺陷产品判定处理)的计算机程序。

57.例如,控制器510包括cpu,并且通过执行从存储装置520读取的计算机程序来控制信息处理装置500的操作。例如,控制器510读取并执行存储装置520中的缺陷产品判定pgm 522,以执行后面描述的缺陷产品判定处理。控制器510在执行缺陷产品判定处理时充当定位器512和判定器514。这些部件的功能将根据后面描述的各种过程的描述来描述。

58.成像单元600(例如,三维(3d)数码相机)可以通过例如光学切割方法获取对象的表面形状的三维捕获图像。成像单元600布置在可以对由保持装置保持的钢车轮100上的焊接痕迹附近进行成像的位置处。成像单元600在整个圆周上以预定间距间隔对由保持装置旋转的钢车轮100上的焊接痕迹进行顺序成像。由成像单元600成像的多个点(例如,6400个点)处的焊接痕迹上的捕获的图像数据片断经由信息处理装置500的接口550被顺序存储在存储装置520中。

59.图8是图示缺陷产品判定处理的细节的流程图。当缺陷产品判定处理开始时,定位器512定位焊接痕迹上的最低点32,如图8所图示。具体地,定位器512基于在钢车轮100上的每个点处捕获的图像数据判定焊接痕迹上的最低点32的位置(s210)。s210是权利要求书中的“定位步骤”和“定位处理”的示例。

60.更具体地,定位器512基于捕获的图像数据来测量焊接痕迹的形状的高度差,并基于测量结果在上述目标范围内定位最低点32(在钢车轮100的内侧面向上的情况下)(s210)。例如,目标范围内的规定距离δdh优选地为在车轮径向方向上的焊接痕迹的宽度(胎圈宽度)的90%或更小,并且更优选地为焊接痕迹的宽度的60%或更小。在本实施例中,规定距离δdh为例如0.7mm。通过设定此规定距离δdh,可以降低例如将钢车轮100的原始形状错误地判定为最低点32(焊接痕迹中的凹痕)的情况的发生率。

61.接下来,缺陷产品判定pgm 522基于来自定位器512的定位结果来判定缺陷产品判定条件是否得到满足。当做出缺陷产品判定条件得到满足的判定时,钢车轮100被判定为缺陷产品(s220至s260)。s220至s260是权利要求书中的“判定步骤”和“判定处理”的示例。

62.具体地,当在s210中判定最低点32的位置时,判定器514计算最低点32的位置相对

于轮辋10的内周表面12的相对距离,并且将该相对距离判定为最低点32的相对距离δd1(s220)。接下来,判定器514判定最低点32的相对距离δd1等于或小于基准距离δdt的第一条件是否得到满足(s230)。当判定器514判定第一条件得到满足时(s230:是),判定器514基于例如在钢车轮100的整个圆周上捕获的图像数据来判定存在连续最低点的第二条件是否得到满足(s240)。连续最低点是其中具有相对距离δd1等于或小于基准距离δdt的最低点32在车轮周向方向上的基准长度(例如,5mm)或更大长度上连续的部分。当判定器514判定第二条件得到满足时(s240:是),判定器514判定第三条件是否得到满足,即连续最低点的总长度等于或大于轮辋10和轮盘20之间的结合长度的基准比例(例如,60%)(s250)。轮辋10和轮盘20之间的结合长度是轮辋10和轮盘20之间在车轮周向方向上的结合(焊接)部分的总长度。在本实施例中,轮辋10和轮盘20在轮盘20的整个圆周上结合。因此,轮辋10和轮盘20之间的结合长度等于轮盘20的整个圆周的长度。在其中轮辋10和轮盘20在沿车轮周向方向彼此远离地定位的多个结合部分处结合的结构中,轮辋10和轮盘20之间的结合长度是焊接部分在车轮周向方向上的长度之和。当判定器514判定第三条件得到满足时(s250:是),将当前检查的钢车轮100判定为缺陷产品,这是因为耐久性低于耐久性基准f(s260),并且终止缺陷产品判定处理。

63.当判定器514判定第一至第三条件中的任何一个没有得到满足时(s230:否,s240:否,或s250:否),判定器514在不判定钢车轮100是缺陷产品的情况下终止缺陷产品判定处理。

64.实施例的效果

65.在上述根据本实施例的用于钢车轮100的缺陷产品判定方法中,当包括最低点32的相对距离δd1等于或小于基准距离δdt(第一条件)的必要条件的缺陷产品判定条件得到满足时(在图8中,s230:是,s240:是,并且s250:是),将钢车轮100判定为缺陷产品(s260)。根据本实施例,可以基于由于激光焊接产生的焊接痕迹上的最低点32的位置来筛除由于耐久性而有缺陷的钢车轮100。

66.例如,取决于钢车轮100的形状或在用于钢车轮100的缺陷产品判定中所要求的判定精度,当存在最低点32并且最低点32的长度相对较小时,不应当仅基于该事实就做出钢车轮100是缺陷产品的判定。在本实施例中,缺陷产品判定条件还包括作为必要条件的存在连续最低点的条件(第二条件)(参见图8中的s240)。根据本实施例,可以降低仅基于最低点32在局部存在的事实而错误地将钢车轮100判定为缺陷产品的情况的发生率。

67.例如,取决于钢车轮100的形状或在用于钢车轮100的缺陷产品判定中所要求的判定精度,当存在连续最低点并且连续最低点的总长度相对较小时,不应当仅基于该事实就做出钢车轮100是缺陷产品的判定。在本实施例中,缺陷产品判定条件还包括作为必要条件的以下条件(第三条件):连续最低点的总长度等于或大于轮辋10和轮盘20之间的结合长度的基准比例(参见图8中的s250)。根据本实施例,可以降低仅基于连续最低点存在的事实而错误地将钢车轮100判定为缺陷产品的情况的发生率。

68.本文公开的技术不限于上述实施例,并且可以在不脱离技术的要旨的情况下修改成各种形式。例如,以下修改是可能的。

69.在上述实施例中的钢车轮100的结构仅仅是示例,并且可以进行各种修改。例如,待检查的钢车轮100具有其中轮辋10和轮盘20在整个圆周上被激光焊接的结构,但也可以

具有其中轮辋10和轮盘20在周向方向上部分不焊接的结构。

70.在上述实施例中,两件式钢车轮100被例示为车辆车轮,但车辆车轮不限于这种类型的钢车轮。例如,车辆车轮可以是所谓三件式车轮(其包括轮盘和包括两个部件的轮辋,这两个部件是外轮辋和内轮辋),或者可以是除钢车轮之外的车轮(例如,铝车轮)。

71.在上述实施例中的用于钢车轮100的制造方法仅仅是示例,并且可以进行各种修改。例如,缺陷产品判定条件不需要包括第二条件和第三条件中的至少一个条件。具体地,在图8中,判定器514不需要执行s240和s250的过程中的至少一个过程。例如,当判定器514判定第一条件得到满足时(s230:是),判定器514可以判定产品是有缺陷的(s260),并且终止缺陷产品判定处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1