氟离子环境中钛合金腐蚀速率的神经网络预测方法及装置

1.本发明涉及金属材料腐蚀速率预测技术领域,特别是指一种氟离子环境中钛合金腐蚀速率的神经网络预测方法及装置。

背景技术:

2.cybenko g在1989年证明了神经网络的通用逼近定理即拥有足够数量神经元的单隐藏层前馈神经网络即可任意逼近某个函数。深度学习的兴起则表明,相比于单隐藏层神经网络为了高精度逼近目标函数可能需要较为庞大的神经元数目,通过增加神经网络隐藏层层数即加深神经网络深度可以使用相对更少的神经元即可有效地提升神经网络的逼近能力。与多层前馈网络有所不同,径向基神经网络只有一个隐藏层,且隐藏层传递函数的净输入为输入向量与权值矩阵的欧氏距离,而非前馈网络中权值矩阵对输入向量的加权和。广义回归神经网络是一种特殊的径向基网络,其隐藏层神经元数目与输入样本的总数目一致,且其线性输出层不带有偏置值。

3.而现有技术中,关于深远海环境中氟离子条件下潜航器用钛合金材料的腐蚀实验数据较少、已有的模拟腐蚀实验周期较短,对于实验结果缺乏有效拟合且可长期预测的腐蚀速率模型。

技术实现要素:

4.针对现有技术中存在腐蚀实验数据较少、已有的模拟腐蚀实验周期较短,对于实验结果缺乏有效拟合且可长期预测的腐蚀速率模型的问题,本发明提出了氟离子环境中钛合金腐蚀速率的神经网络预测方法及装置。

5.为解决上述技术问题,本发明提供如下技术方案:

6.一方面,提供了一种氟离子环境中钛合金腐蚀速率的神经网络预测方法,该方法应用于电子设备,包括:

7.s1:采集钛合金腐蚀实验数据;对所述实验数据进行预处理;

8.s2:通过组合使用多种神经网络,对预处理后的数据进行分段拟合;对神经网络进行训练;

9.s3:整理神经网络中数据的拟合结果,得到钛合金屈服强度退化曲线;

10.s4:在所述屈服强度退化曲线的基础上,使用差分矩阵扫描所述屈服强度退化曲线,获得相对瞬时腐蚀速率vm,完成氟离子环境中钛合金腐蚀速率的神经网络预测。

11.可选地,步骤s1中,采集钛合金腐蚀实验数据,对所述实验数据进行预处理,包括:

12.s11:将钛合金试样分成两组,分别置于不同氟离子浓度的浸泡液中进行浸泡腐蚀,将每组分为七个时间梯度;两组钛合金试样的同一时间梯度,为平行实验组;

13.s12:对每个梯度浸泡腐蚀完成后的所述钛合金试样进行电化学参数测量;

14.s13:对平行实验组的数据求算数平均值;若计算腐蚀电流数据则还需结合试件尺寸求出腐蚀电流密度并进一步求其平方值;对于上述操作所得结果,进行数据清洗。

15.可选地,s2中,通过组合使用多种神经网络,对预处理后的数据进行分段拟合,对神经网络进行训练,包括:

16.s21:通过组合使用多种神经网络,输入预处理后的各时间梯度的实验数据,对神经网络进行训练,分段拟合时间—腐蚀电流密度平方值;数据不足的时间段内,采用传统数学方法作预拟合以实现数据增强,再用于神经网络训练;

17.s22:将用户期望预测的时间长度离散为将其输入已训练好的神经网络,输出相应的腐蚀电流密度平方值序列对腐蚀电流密度平方值序列作数值积分,获得腐蚀电流密度平方积分值序列

18.s23:通过组合使用多种神经网络,对神经网络进行训练;对数据进行分段拟合“腐蚀电流密度平方积分—屈服强度退化量”;数据不足的时间段内,采用传统数学方法作预拟合以实现数据增强,再用于神经网络训练。

19.可选地,数据分段包括:将不同氟离子浓度的钛合金试样数据进行分段,其中,0-21天为第一段,21天以后为第二段。

20.可选地,步骤s21中,通过组合使用多种神经网络,输入预处理后的各时间梯度的实验数据,对神经网络进行训练,包括:

21.对两组浓度的第一段数据,选用bp神经网络,最大训练周期数epochs=8000,迭代终止条件为训练样本集最大绝对值误差mae《10-15

,,其中为为目标输出值,为实际输出值,k为样本序号;

22.对第一组的第二段数据,选用前馈神经网络,预设算法为列文伯格-马夸特算法;

23.对第二组的第二段数据,选用广义回归神经网络。

24.可选地,数据增强包括:对第二段数据进行数据增强,即通过预拟合公式补充数据至实际实验天数的2倍时间处。

25.可选地,步骤s21中,将用户期望预测的时间长度离散为将其输入已训练好的神经网络,输出相应的腐蚀电流密度平方值序列包括:

26.s211:将离散时间序列输入进已训练完成的bp网络中获得输出只保留前21条输出结果即

27.s212:将离散时间序列输入进已训练完成的广义回归神经网络net_time_jcor2_f8中获得输出

28.s213:合并上述两个输出序列,得到第一组浓度的腐蚀电流密度平方值序列;

29.s214:重复上述步骤s211-s213,得到第二组浓度的腐蚀电流密度平方值序列。

30.可选地,s21中,对腐蚀电流密度平方值序列作数值积分,包括:通过复化梯形求积公式对腐蚀电流密度平方值沿时间作数值积分。

31.可选地,s4中,在所述屈服强度退化曲线的基础上,使用差分矩阵扫描所述屈服强度退化曲线,获得相对瞬时腐蚀速率vm,完成氟离子环境中钛合金腐蚀速率的神经网络预测,包括:

32.s41:以任意一天钛合金屈服强度的单日退化量-δσm作为该天的相对瞬时腐蚀速率vm,其中,δt=1;

33.s42:使用差分矩阵左乘步骤s3中所得的退化曲线数据序列得到相对瞬时腐蚀速率序列即完成氟离子环境中钛合金腐蚀速率的神经网络预测。

34.一方面,提供了一种氟离子环境中钛合金腐蚀速率的神经网络预测装置,该装置应用于电子设备,该装置包括:

35.数据预处理模块,用于采集钛合金腐蚀实验数据;对所述实验数据进行预处理;

36.数据拟合模块,用于通过组合使用多种神经网络,对预处理后的数据进行分段拟合;

37.曲线整合模块,整理神经网络中数据的拟合结果,得到钛合金屈服强度退化曲线;

38.腐蚀速率预测模块,在所述屈服强度退化曲线的基础上,使用差分矩阵扫描所述屈服强度退化曲线,获得相对瞬时腐蚀速率vm,完成氟离子环境中钛合金腐蚀速率的神经网络预测。

39.一方面,提供了一种电子设备,所述电子设备包括处理器和存储器,所述存储器中存储有至少一条指令,所述至少一条指令由所述处理器加载并执行以实现上述氟离子环境中钛合金腐蚀速率的神经网络预测方法。

40.一方面,提供了一种计算机可读存储介质,所述存储介质中存储有至少一条指令,所述至少一条指令由处理器加载并执行以实现上述氟离子环境中钛合金腐蚀速率的神经网络预测方法。

41.本发明实施例的上述技术方案至少具有如下有益效果:

42.上述方案中,本发明提供的预测模型性能良好,拟合效果优异,可作为深远海环境中氟离子腐蚀条件下潜航器用钛合金材料服役安全的监测方法,补充了现有潜航器用钛合金材料腐蚀速率的预测方法。基于量纲分析,选取腐蚀电流密度平方值作为中间变量,先拟合“时间—腐蚀电流密度平方值”关系,再使用复化梯形求积公式对腐蚀电流密度平方值沿时间进行数值积分,然后拟合“腐蚀电流密度平方积分值—屈服强度退化量”关系,得到钛合金屈服强度随时间的退化曲线以供工程服役参考,在所得屈服强度退化曲线的基础上,使用差分矩阵扫描该曲线最终获得了氟离子环境中钛合金的相对瞬时腐蚀速率。

附图说明

43.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

44.图1是本发明实施例提供的一种氟离子环境中钛合金腐蚀速率的神经网络预测方法的流程图;

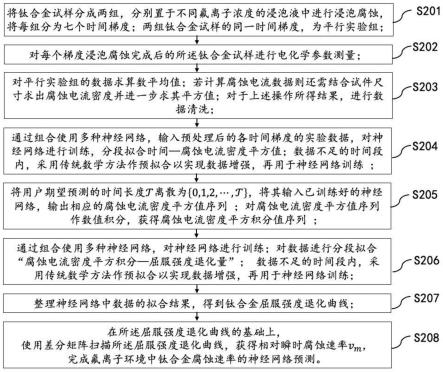

45.图2是本发明实施例提供的一种氟离子环境中钛合金腐蚀速率的神经网络预测方法的流程图;

46.图3是本发明实施例提供的一种氟离子环境中钛合金腐蚀速率的神经网络预测方法的实验试样尺寸图;

47.图4是本发明实施例提供的一种氟离子环境中钛合金腐蚀速率的神经网络预测方法的4mmol/l氟离子条件下“时间—腐蚀电流密度平方值”模型拟合效果图;

48.图5是本发明实施例提供的一种氟离子环境中钛合金腐蚀速率的神经网络预测方法的4mmol/l氟离子条件下0至21天“腐蚀电流密度平方积分值—屈服强度”模型拟合效果图;

49.图6是本发明实施例提供的一种氟离子环境中钛合金腐蚀速率的神经网络预测方法的4mmol/l氟离子条件下21至600天“腐蚀电流密度平方积分值—屈服强度”模型拟合效果图;

50.图7是本发明实施例提供的一种氟离子环境中钛合金腐蚀速率的神经网络预测方法的8mmol/l氟离子条件下“时间—腐蚀电流密度平方值”模型拟合效果图;

51.图8是本发明实施例提供的一种氟离子环境中钛合金腐蚀速率的神经网络预测方法的8mmol/l氟离子条件下0至28天“腐蚀电流密度平方积分值—屈服强度”模型拟合效果图;

52.图9是本发明实施例提供的一种氟离子环境中钛合金腐蚀速率的神经网络预测方法的8mmol/l氟离子条件下28至600天“腐蚀电流密度平方积分值—屈服强度”模型拟合效果图;

53.图10是本发明实施例提供的一种氟离子环境中钛合金腐蚀速率的神经网络预测方法的4mmol/l氟离子条件下21至200天相对瞬时腐蚀速率图;

54.图11是本发明实施例提供的一种氟离子环境中钛合金腐蚀速率的神经网络预测装置的装置框图;

55.图12是本发明实施例提供的一种电子设备的结构示意图。

具体实施方式

56.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

57.本发明实施例提供了一种氟离子环境中钛合金腐蚀速率的神经网络预测方法,该方法可以由电子设备实现,该电子设备可以是终端或服务器。如图1所示的氟离子环境中钛合金腐蚀速率的神经网络预测方法流程图,该方法包括:

58.s101:采集钛合金腐蚀实验数据;对所述实验数据进行预处理;

59.s102:通过组合使用多种神经网络,对预处理后的数据进行分段拟合;对神经网络进行训练;

60.s103:整理神经网络中数据的拟合结果,得到钛合金屈服强度退化曲线;

61.s104:在所述屈服强度退化曲线的基础上,使用差分矩阵扫描所述屈服强度退化曲线,获得相对瞬时腐蚀速率vm,完成氟离子环境中钛合金腐蚀速率的神经网络预测。

62.可选地,步骤s101中,采集钛合金腐蚀实验数据,对所述实验数据进行预处理,包括:

63.s111:将钛合金试样分成两组,分别置于不同氟离子浓度的浸泡液中进行浸泡腐蚀,将每组分为七个时间梯度;两组钛合金试样的同一时间梯度,为平行实验组;

64.s112:对每个梯度浸泡腐蚀完成后的所述钛合金试样进行电化学参数测量;

65.s113:对平行实验组的数据求算数平均值;若计算腐蚀电流数据则还需结合试件尺寸求出腐蚀电流密度并进一步求其平方值;对于上述操作所得结果,进行数据清洗。

66.可选地,步骤s102中,通过组合使用多种神经网络,对预处理后的数据进行分段拟合,对神经网络进行训练,包括:

67.s121:通过组合使用多种神经网络,输入预处理后的各时间梯度的实验数据,对神经网络进行训练,分段拟合时间—腐蚀电流密度平方值;数据不足的时间段内,采用传统数学方法作预拟合以实现数据增强,再用于神经网络训练;

68.s122:将用户期望预测的时间长度离散为将其输入已训练好的神经网络,输出相应的腐蚀电流密度平方值序列对腐蚀电流密度平方值序列作数值积分,获得腐蚀电流密度平方积分值序列

69.s123:通过组合使用多种神经网络,对神经网络进行训练;对数据进行分段拟合“腐蚀电流密度平方积分—屈服强度退化量”;数据不足的时间段内,采用传统数学方法作预拟合以实现数据增强,再用于神经网络训练。

70.可选地,数据分段包括:将不同氟离子浓度的钛合金试样数据进行分段,其中,0-21天为第一段,21天以后为第二段。

71.可选地,步骤s121中,通过组合使用多种神经网络,输入预处理后的各时间梯度的实验数据,对神经网络进行训练,包括:

72.对两组浓度的第一段数据,选用bp神经网络,最大训练周期数epochs=8000,迭代终止条件为训练样本集最大绝对值误差mae《10-15

,,其中为为目标输出值,为实际输出值,k为样本序号;

73.对第一组的第二段数据,选用前馈神经网络,预设算法为列文伯格-马夸特算法;

74.对第二组的第二段数据,选用广义回归神经网络。

75.可选地,数据增强包括:对第二段数据进行数据增强,即通过预拟合公式补充数据至实际实验天数的2倍时间处。

76.可选地,步骤s121中,将用户期望预测的时间长度离散为将其

输入已训练好的神经网络,输出相应的腐蚀电流密度平方值序列包括:

77.s1211:将离散时间序列输入进已训练完成的bp网络中获得输出只保留前21条输出结果即

78.s1212:将离散时间序列输入进已训练完成的广义回归神经网络net_time_jcor2_f8中获得输出

79.s1213:合并上述两个输出序列,得到第一组浓度的腐蚀电流密度平方值序列;

80.s1214:重复上述步骤s1211-s1213,得到第二组浓度的腐蚀电流密度平方值序列。

81.可选地,s121中,对腐蚀电流密度平方值序列作数值积分,包括:通过复化梯形求积公式对腐蚀电流密度平方值沿时间作数值积分。

82.可选地,步骤s104中,在所述屈服强度退化曲线的基础上,使用差分矩阵扫描所述屈服强度退化曲线,获得相对瞬时腐蚀速率vm,完成氟离子环境中钛合金腐蚀速率的神经网络预测,包括:

83.s141:以任意一天钛合金屈服强度的单日退化量-δσm作为该天的相对瞬时腐蚀速率vm,其中,δt=1;

84.s142:使用差分矩阵左乘步骤s103中所得的退化曲线以及数据序列得到相对瞬时腐蚀速率序列即完成氟离子环境中钛合金腐蚀速率的神经网络预测。

85.本发明提供的预测模型性能良好,拟合效果优异,可作为深远海环境中氟离子腐蚀条件下潜航器用钛合金材料服役安全的监测方法,补充了现有潜航器用钛合金材料腐蚀速率的预测方法。

86.本发明实施例提供了一种氟离子环境中钛合金腐蚀速率的神经网络预测方法,该方法可以由电子设备实现,该电子设备可以是终端或服务器。如图2所示的氟离子环境中钛合金腐蚀速率的神经网络预测方法流程图,该方法包括:

87.s201:将钛合金试样分成两组,分别置于不同氟离子浓度的浸泡液中进行浸泡腐蚀,将每组分为七个时间梯度;两组钛合金试样的同一时间梯度,为平行实验组;

88.s202:对每个梯度浸泡腐蚀完成后的所述钛合金试样进行电化学参数测量;

89.一种可行的实施方式中,本发明提供的钛合金腐蚀实验实验方法具体为:将钛合金试样分成两组,分别为4mmol

·

l-1

和8mmol

·

l-1

氟离子浓度浸泡腐蚀,每组分为7个时间梯度浸泡腐蚀,以1周为单位,起始为0周;每40小时向原电解质溶液中加入五分之一的新鲜溶液,浸泡腐蚀水浴加热恒温65摄氏度;数据采集:每个梯度浸泡腐蚀完成后进行电化学参

数测量。如图3为实验试样尺寸图。

90.一种可行的实施方式中,将钛合金试样分成两组,分别为4mmol

·

l-1

和8mmol

·

l-1

氟离子浓度浸泡腐蚀,每组分为7个时间梯度浸泡腐蚀,以1周为单位,起始为0周;

91.每40小时向原电解质溶液中加入五分之一的新鲜溶液即:0.02l的3.5%nacl+4mmol

·

l-1

或0.02l的3.5%nacl+8mmol

·

l-1

,浸泡腐蚀水浴加热恒温65摄氏度;

92.到达锁定时间后取出试样,先用去离子水冲洗试样表面的浸泡溶液,然后用吹风机吹干,用水浴锅保持恒温65摄氏度进行电化学参数测量:自腐蚀电流、自腐蚀电位以及开位电路,并做好记录。

93.s203:对平行实验组的数据求算数平均值;若计算腐蚀电流数据则还需结合试件尺寸求出腐蚀电流密度并进一步求其平方值;对于上述操作所得结果,进行数据清洗。

94.一种可行的实施方式中,本发明提供的数据预处理方法包括:对平行实验组的数据求算数平均值,若是腐蚀电流数据则还需结合试件尺寸求出腐蚀电流密度并进一步求其平方值;对于上述操作所得结果,去掉不符合常识的异常数据;将清洗后的数据同时放大或缩小相同的合适的倍数,以去掉数据的数量级。

95.一种可行的实施方式中,氟离子浓度8mmol

·

l-1

条件下所测第21天数据只有3组平行样本(其他时段所测数据均有4组平行样本),因此计算算术平均值时不能统一除以4,8mmol

·

l-1

条件所对应的第21天数据应除以3;

96.本发明所用钛合金试样为带孔圆盘状,圆盘直径d=15mm,孔直径d=1mm,取表面积为a=π/4(d

2-d2);

97.4mmol

·

l-1

和8mmol

·

l-1

两档氟离子浓度所各自对应的实验数据均舍弃第35天测量结果(包括腐蚀电流密度和屈服强度);

98.4mmol

·

l-1

氟离子浓度所对应的腐蚀电流密度平方值需乘以104以去掉原数据数量级,而8mmol

·

l-1

氟离子浓度所对应的腐蚀电流密度平方值则需要乘以105;

99.两档氟离子浓度所各自对应的屈服强度数据均乘以10-2

去掉数量级。

100.s204:通过组合使用多种神经网络,输入预处理后的各时间梯度的实验数据,对神经网络进行训练,分段拟合时间—腐蚀电流密度平方值;数据不足的时间段内,采用传统数学方法作预拟合以实现数据增强,再用于神经网络训练。

101.一种可行的实施方式中,本发明通过将多种神经网络组合使用,分段拟合“时间—腐蚀电流密度平方值”,以时间为输入量,以腐蚀电流密度平方值为输出量:其中,针对4mmol

·

l-1

氟离子:第0、7、14、21天数据为第一段,采用4层(隐藏层

×

2)自定义bp网络加以拟合;第21、28、42天数据为第二段,并在第42天之后采用如下负指数函数生成补充数据:补充数据至实际实验天数的2倍时间处,即取t=43,44,

…

,84代入上式。此时,将第21天至第84天数据作为第二段,采用4层(隐藏层

×

2)前馈神经网络(feedforwardnet)加以模拟。

102.针对8mmol

·

l-1

氟离子:第0、7、14、21天数据为第一段,采用含4层(隐藏层

×

2)自定义bp神经网络加以拟合;第21、28、42天数据为第二段,采用如下高斯函数进行内插值和外插值:补充数据至实际实验天数的2倍时间处,即取t=21,22,

…

,42,43,

…

,84代入上式。此时,将第21天至第84天数据作为第二段,采用含有64

个径向基神经元的广义回归神经网络(general regression neural network,grnn)加以模拟。

103.一种可行的实施方式中,腐蚀电流密度的平方值随时间演变逐步退化至某一固定非负值。为保证神经网络学得该种变化趋势,需要在第42天之后补充训练数据,否则可能导致神经网络将第42天之后的变化规律预测为不断减小(甚至加速减小)至0值以下,未能学到真实的趋缓规律。采用传统数学方法,以负指数函数ae-bx

+c或有理函数在第42天之后作外插值以补充训练数据,使得训练集覆盖待拟合函数的全局性态。

104.一种可行的实施方式中,如果神经网络仅使用“第0、7、14、21天”的4个实测数据进行训练,即使在实测数据点处拟合度较高,整条拟合曲线的形状是不唯一的,由于缺乏实际实验数据作为参考,故无法评判哪种拟合曲线更优,进而无法指导神经网络的训练,所以借助传统数学拟合方法,实现数据增强,作为神经网络的参考值。

105.s205:将用户期望预测的时间长度离散为将其输入已训练好的神经网络,输出相应的腐蚀电流密度平方值序列对腐蚀电流密度平方值序列作数值积分,获得腐蚀电流密度平方积分值序列

106.一种可行的实施方式中,步骤s205中,将用户期望预测的时间长度离散为将其输入已训练好的神经网络,输出相应的腐蚀电流密度平方值序列包括:

107.s251:将离散时间序列输入进已训练完成的bp网络中获得输出只保留前21条输出结果即

108.s252:将离散时间序列输入进已训练完成的广义回归神经网络net_time_jcor2_f8中获得输出

109.s253:合并上述两个输出序列,得到第一组浓度的腐蚀电流密度平方值序列;

110.s254:重复上述步骤s251-s253,得到第二组浓度的腐蚀电流密度平方值序列。

111.s206:通过组合使用多种神经网络,对神经网络进行训练;对数据进行分段拟合“腐蚀电流密度平方积分—屈服强度退化量”;数据不足的时间段内,采用传统数学方法作预拟合以实现数据增强,再用于神经网络训练。

112.一种可行的实施方式中,对两组浓度的第一段数据,选用bp神经网络,最大训练周期数epochs=8000,迭代终止条件为训练样本集最大绝对值误差mae《10-15

,其中为为目标输出值,为实际输出值,k为样本序号;

113.其中,本发明自定义标准全连接bp网络,网络结构为1-5-3-1。隐藏层神经元传递函数:双曲正切函数输出层神经元传递函数:线性函数y=x;最大

训练周期数:epochs=8000。训练算法选用最速下降法;初始学习速率:η=0.01。

114.本发明的学习速率自适应调节规则为:其中,n为训练周期序数。

115.一种可行的实施方式中,对第一组的第二段数据,选用前馈神经网络,预设算法为列文伯格-马夸特算法;

116.其中,前馈神经网络(feedforwardnet)此处所建神经网络记为net_time_jcor2_f4;网络结构为1-5-3-1;训练算法:列文伯格-马夸特算法:

117.net_time_jcor2_f4.trainparam.epochs=8000

118.net_time_jcor2_f4.trainparam.max_fail=20

119.net_time_jcor2_f4.trainparam.min_grad=10-20

120.net_time_jcor2_f4.trainparam.goal=0

121.net_time_jcor2_f4.trainparam.lr=0.01

122.net_time_jcor2_f4.trainparam.time=inf

123.一种可行的实施方式中,对第二组的第二段数据,选用广义回归神经网络。其中,广义回归神经网络,此处所建神经网络记为net_time_jcor2_f8:网络结构为输入—径向基神经元层—特殊线性输出层1-64-1径向基神经元层带有偏差值,特殊线性输出层不带偏差值;径向基神经元层神经元数目与样本数量保持一致,此处即为64个径向基神经元;径向基神经元层传递函数:高斯函数(径向基函数的一种)输出层传递函数:线性函数y=x。

124.一种可行的实施方式中,本发明将多种神经网络组合使用,分段拟合“腐蚀电流密度平方积分—屈服强度退化量”,以获得的腐蚀电流密度平方积分值ik为输入量,以屈服强度退化量-δσk为输出量(强调,屈服强度退化曲线中的退化量

“‑

δσ”始终是以未受腐蚀的钛合金屈服强度σ0(本发明中取σ0=860mpa)为参照,与相对瞬时腐蚀速率中的单日退化量

“‑

δσ”有所不同):

125.针对4mmol

·

l-1

氟离子:第0至21天数据为第一段;对第0、7、14、21天的屈服强度数据作三次方光滑样条插值得到第1至21天屈服强度退化量-δσk=σ

0-σk;以步骤s205中在氟离子浓度为4mmol

·

l-1

条件下所得的腐蚀电流密度平方积分值序列为输入,以为输出参考值,选择含21个径向基神经元的径向基神经网络(rbf)加以逼近;第21至600天数据为第二段;对第21、28、42天的屈服强度数据作高斯函数拟合并外推至第600天从而得到所选高斯函数如下:

[0126][0127]

第21至600天屈服强度退化量-δσk=σ

0-σk;以步骤s205中在氟离子浓度为4mmol

·

l-1

条件下所得的腐蚀电流密度平方积分值序列为输入,以为输出参考值,用于训练5层(隐藏层

×

3)前馈神经网络。

[0128]

一种可行的实施方式中,径向基神经网络(radial basis function network,rbf)网络创建方式为:采用每次添加一个神经元的方式创建网络即迭代式确定网络结构。每次选代时,选择对降低网络输出误差最有效的那一个输入向量来生成一个径向基神经元,随后检查新生成网络的误差,如果不超过期望误差,则结束网络创建过程;否则,继续添加新的神经元,直至网络的均方误差达到设定的误差目标或者网络达到最大神经元数目为止。

[0129]

网络结构:输入—径向基神经元层(隐藏层)—线性输出层1-21-1;径向基神经元层和线性输出层均带有偏差值;径向基神经元层传递函数:高斯函数(径向基函数的一种)输出层传递函数:线性函数y=x;

[0130]

前馈神经网络,此处所建神经网络记为net_jcor2_sigma_f4:网络结构:1-10-8-5-1;训练算法:列文伯格-马夸特算法训练参数如下:

[0131]

net_jcor2_sigma_f4.trainparam.epochs=8000

[0132]

net_jcor2_sigma_f4.trainparam.max_fail=20

[0133]

net_jcor2_sigma_f4.trainparam.min_grad=10-20

[0134]

net_jcor2_sigma_f4.trainparam.goal=0

[0135]

net_jcor2_sigma_f4.trainparam.lr=0.01

[0136]

net_jcor2_sigma_f4.trainparam.time=inf

[0137]

针对8mmol

·

l-1

氟离子:第0至28天数据为第一段;对第0、7、14、21、28天的屈服强度数据作三次方光滑样条插值得到第1至28天屈服强度退化量-δσk=σ

0-σk;以步骤s205中在氟离子浓度为8mmol

·

l-1

条件下所得的腐蚀电流密度平方积分值序列为输入,以步骤s5212中所得的为输出参考值,选择含28个径向基神经元的径向基神经网络(rbf)加以逼近;第28至600天数据为第二段;对第28、42天的屈服强度数据作带有调节因子的高斯函数拟合并外推至第600天从而得到所选带有调节因子的高斯函数如下:

[0138][0139]

其中,k=0.015。

[0140]

一种可行的实施方式中,径向基神经网络的网络创建方式:采用每次添加一个神经元的方式创建网络即迭代式确定网络结构。每次选代时,选择对降低网络输出误差最有效的那一个输入向量来生成一个径向基神经元,随后检查新生成网络的误差,如果不超过期望误差,则结束网络创建过程;否则,继续添加新的神经元,直至网络的均方误差达到设定的误差目标或者网络达到最大神经元数目为止。网络结构:输入—径向基神经元层(隐藏层)—线性输出层1-28-1;径向基神经元层和线性输出层均带有偏差值;径向基神经元层传递函数:高斯函数(径向基函数的一种)输出层传递函数:线性函数y=x。

[0141]

第28至600天屈服强度退化量-δσk=σ

0-σk;以步骤s205中在氟离子浓度为8mmol

·

l-1

条件下所得的腐蚀电流密度平方积分值序列为输入,以为输出参考值,用于训练5层(隐藏层

×

3)前馈神经网络(feedforwardnet)。

[0142]

一种可行的实施方式中,前馈神经网络,此处所建神经网络记为net_jcor2_sigma_f4:网络结构:1-10-8-5-1;训练算法:列文伯格-马夸特算法训练参数如下:

[0143]

net_jcor2_sigma_f4.trainparam.epochs=8000

[0144]

net_jcor2_sigma_f4.trainparam.max_fail=20

[0145]

net_jcor2_sigma_f4.trainparam.min_grad=10-20

[0146]

net_jcor2_sigma_f4.trainparam.goal=0

[0147]

net_jcor2_sigma_f4.trainparam.lr=0.01

[0148]

net_jcor2_sigma_f4.trainparam.time=inf

[0149]

一种可行的实施方式中,数据分段包括:将不同氟离子浓度的钛合金试样数据进行分段,其中,0-21天为第一段,21天以后为第二段。

[0150]

一种可行的实施方式中,数据增强包括:对第二段数据进行数据增强,即通过预拟合公式补充数据至实际实验天数的2倍时间处。

[0151]

一种可行的实施方式中,对腐蚀电流密度平方值序列作数值积分,包括:通过复化梯形求积公式对腐蚀电流密度平方值沿时间作数值积分。

[0152]

本发明实施例中,i

cor

与σ

cor

并不一定有着某种一一对应的映射关系,即便是从纯数据角度拟合出近似关系,也未必符合真实的物理因果关系。腐蚀电流表征电化学反应中电荷量的转移进而体现反应物生成物物质的量的增减,而物质的转变势必引起其本征属性的改变,例如力学性能的改变。所以本发明考虑对过程量作拟合而非对状态量作拟合,即使用腐蚀电流的平方积分和相同时间段内屈服强度的退化量-δσi=σ

i-1-σi来作拟合。对于积分这类分析运算,为交由计算机实现,需作数值积分处理,本发明选择常用梯形数值积分公式来代替

[0153]

一种可行的实施方式中,高斯函数存在拐点(二阶导函数为0处),且随时间演变逐渐缓趋于0。训练集应当覆盖被逼近函数的全部性态(类似于概率统计解释中,训练集的数据分布需要接近模式真实概率分布),因此,训练集需要将拐点以及趋缓态势包括其中。拐点为为在训练集中包含函数值随时间趋缓态势,建议选取区间为本发明中选取为[21,600]

[0154]

一种可行的实施方式中,与“氟离子浓度4mmol/l”的实验数据有所不同,氟离子浓度8mmol/l条件下的实验数据表明,在21天之后,腐蚀电流密度平方值还存在一个短暂的上升过程,在这之后才逐渐下降;下降过程中,腐蚀电流密度的平方值随时间演变逐步退化至某一固定非负值。为保证神经网络学得该种先上升后下降的变化趋势,需要在第21天至第42天内插值且在第42天之后外插值以补充训练数据。若不在21-42天内插值补充训练数据,虽然神经网络仍能学得先升后降的趋势,但所得拟合曲线的形状可能性较多不固定,由于

无参考值,无法评价与取舍,所以有必要在21-42天时间内作内插值以增强数据从而更好地指导神经网络的训练;若不在第42天之后外插值补充训练数据,则可能导致神经网络将第42天之后的变化规律预测为不断减小(甚至加速减小)至0值以下,未能学到真实的趋缓规律。采用传统数学方法,以高斯函数在第21天之后作内插值(21-42天)与外插值(42天之后)以补充训练数据,使得训练集覆盖待拟合函数的全局性态。

[0155]

一种可行的实施方式中,如果神经网络仅使用“第0、7、14、21、28天”的5个实测数据进行训练,即使在实测数据点处拟合度较高,整条拟合曲线的形状是不唯一的,由于缺乏实际实验数据作为参考,故无法评判哪种拟合曲线更优,进而无法指导神经网络的训练,所以借助传统数学拟合方法,实现数据增强,作为神经网络的参考值。

[0156]

一种可行的实施方式中,高斯函数存在拐点(二阶导函数为0处),且随时间演变逐渐趋缓。训练集应当覆盖被逼近函数的全部性态(类似于概率统计解释中,训练集的数据分布需要接近模式真实概率分布),因此,训练集需要将拐点以及趋缓态势包括其中。拐点为为在训练集中包含函数值随时间趋缓态势,建议选取区间为本发明中选取为[28,600]

[0157]

s207:整理神经网络中数据的拟合结果,得到钛合金屈服强度退化曲线。

[0158]

一种可行的实施方式中,综合离散时间序列和屈服强度退化量序列即可得到从开始发生腐蚀(t0=0)至任意一天tm该段时间内钛合金屈服强度的退化量-δσm。使用计算式“σm=σ

0-(-δσm)”,即可得到发生腐蚀后钛合金在任意一天的剩余屈服强度,亦即可绘制出钛合金屈服强度随时间的退化曲线

[0159]

s208:在所述屈服强度退化曲线的基础上,使用差分矩阵扫描所述屈服强度退化曲线,获得相对瞬时腐蚀速率vm,完成氟离子环境中钛合金腐蚀速率的神经网络预测。

[0160]

一种可行的实施方式中,以任意一天钛合金屈服强度的单日退化量-δσm作为该天的相对瞬时腐蚀速率vm,其中,δt=1;

[0161]

使用差分矩阵左乘所得的退化曲线以及数据序列得到相对瞬时腐蚀速率序列即

[0162]

完成氟离子环境中钛合金腐蚀速率的神经网络预测。本发明的拟合效果图以及屈服强度退化曲线和相对瞬时腐蚀速率曲线图,如图4-10所示。

[0163]

一种可行的实施方式中,对“本发明拟合钛合金屈服强度随时间的退化过程”选取“腐蚀电流密度平方值”作为中间变量作如下说明:

[0164]

量纲分析如下:[σsl]=[w]=[e]=[i2rt],其中,σ:应力;s:面积;l:长度;w:功;e:能量;i:电流;r:电阻;t:时间。两端均为功或能量的量纲。已知其中,η是电阻率;i=j

·

s,其中,j是电流密度,于是有s,其中,j是电流密度,于是有即[σ]=[η][j2][t]=[η][j2t];所以本发明决定使用“腐蚀电流密度平方值”作为中间变量(对应量纲分析中的[j2]),且将腐蚀电流密度平方值沿时间数值积分后(对应量纲分析中的[j2t])再与受到腐蚀后的屈服强度σ

cor

作拟合即而不是直接拟合j

cor

→

σ

cor

。

[0165]

一种可行的实施方式中,本发明欲解决的技术问题是:在氟离子腐蚀条件下,依据实验数据拟合得出钛合金的腐蚀电流密度和屈服强度随时间(最小时间尺度δt设定为1天)的变化规律,以单位时间(1天)屈服强度退化量作为预测相对瞬时腐蚀速率。

[0166]

本发明基于量纲分析,选取腐蚀电流密度平方值作为中间变量,先拟合“时间—腐蚀电流密度平方值”关系,再使用复化梯形求积公式对腐蚀电流密度平方值沿时间进行数值积分,然后拟合“腐蚀电流密度平方积分值—屈服强度退化量”关系,最终得到钛合金屈服强度随时间的退化曲线以供工程服役参考。

[0167]

拟合函数关系时,本发明充分考察了原始实验数据的分布特征,决定采用分段拟合;

[0168]

综合考虑上述欲解决问题中对最小时间尺度(1天)的要求、实际实验采样周期(7天)以及由材料科学先验知识所启发或约束的电流和屈服强度数据随时间的走势(随着腐蚀时间无限延长,测量数据应渐缓趋于某一极小的固定值),本发明首先使用了传统数学拟合方法实现数据增强补充必要的训练数据以覆盖待拟合函数的所有性态,进而指导和约束下一步的神经网络训练;分段拟合时,针对不同段数据,采用了不同的神经网络模型以确保足够精准的拟合度,本发明组合使用了多层前馈神经网络、径向基神经网络和广义回归神经网络。

[0169]

一种可行的实施方式中,考虑材料实际服役用途、综合材料发生明显的可被测量的腐蚀行为所需的时间以及实际实验条件和实验实施的具体操作,类似于量子力学中存在最小能量单位,本发明认为,钛合金的腐蚀过程,以“天”作为最小时间尺度是合理且有必要的,即没有必要去拟合得到秒级、毫秒级、微秒级等时间尺度内钛合金力学性能的变化,理由如下:有证据表明钛合金服役周期是以“年”为时间单位的,因此如果能够得到钛合金每天力学性能会退化多少、多少天后力学性能可能下降至安全线以下便足以满足工程需求了,即以“天”为时间单位获得的材料力学性能退化率,相对于本身以“年”为单位的服役过程而言,已是“瞬时速率”,本发明中称之为相对瞬时腐蚀速率。

[0170]

图11是根据一示例性实施例示出的一种氟离子环境中钛合金腐蚀速率的神经网络预测装置框图。参照图11,该装置300包括:

[0171]

数据预处理模块310,用于采集钛合金腐蚀实验数据;对所述实验数据进行预处理;

[0172]

数据拟合模块320,用于通过组合使用多种神经网络,对预处理后的数据进行分段拟合;

[0173]

曲线整合模块330,整理神经网络中数据的拟合结果,得到钛合金屈服强度退化曲线;

[0174]

腐蚀速率预测模块340,在所述屈服强度退化曲线的基础上,使用差分矩阵扫描所述屈服强度退化曲线,获得相对瞬时腐蚀速率vk,完成氟离子环境中钛合金腐蚀速率的神经网络预测。

[0175]

可选地,数据预处理模块310,还用于将钛合金试样分成两组,分别置于不同氟离子浓度的浸泡液中进行浸泡腐蚀,将每组分为七个时间梯度;两组钛合金试样的同一时间梯度,为平行实验组;

[0176]

对每个梯度浸泡腐蚀完成后的所述钛合金试样进行电化学参数测量;

[0177]

对平行实验组的数据求算数平均值;若计算腐蚀电流数据则还需结合试件尺寸求出腐蚀电流密度并进一步求其平方值;对于上述操作所得结果,进行数据清洗。

[0178]

可选地,数据拟合模块320,还用于通过组合使用多种神经网络,输入预处理后的各时间梯度的实验数据,对神经网络进行训练,分段拟合时间—腐蚀电流密度平方值;数据不足的时间段内,采用传统数学方法作预拟合以实现数据增强,再用于神经网络训练;

[0179]

将用户期望预测的时间长度离散为将其输入已训练好的神经网络,输出相应的腐蚀电流密度平方值序列对腐蚀电流密度平方值序列作数值积分,获得腐蚀电流密度平方积分值序列

[0180]

通过组合使用多种神经网络,对神经网络进行训练;对数据进行分段拟合“腐蚀电流密度平方积分—屈服强度退化量”;数据不足的时间段内,采用传统数学方法作预拟合以实现数据增强,再用于神经网络训练。

[0181]

可选地,数据分段包括:将不同氟离子浓度的钛合金试样数据进行分段,其中,0-21天为第一段,21天以后为第二段。

[0182]

可选地,数据拟合模块320,还用于通过组合使用多种神经网络,输入预处理后的各时间梯度的实验数据,对神经网络进行训练,包括:

[0183]

对两组浓度的第一段数据,选用bp神经网络,最大训练周期数epochs=8000,迭代终止条件为训练样本集最大绝对值误差mae《10-15

,,其中为为目标输出值,为实际输出值,k为样本序号;

[0184]

对第一组的第二段数据,选用前馈神经网络,预设算法为列文伯格-马夸特算法;

[0185]

对第二组的第二段数据,选用广义回归神经网络。

[0186]

可选地,数据增强包括:对第二段数据进行数据增强,即通过预拟合公式补充数据至实际实验天数的2倍时间处。

[0187]

可选地,数据拟合模块320,还用于将离散时间序列输入进已训练完成的bp网络中获得输出只保留前21条输出结果即

[0188]

将离散时间序列输入进已训练完成的广义回归神经网络net_time_

jcor2_f8中获得输出

[0189]

合并上述两个输出序列,得到第一组浓度的腐蚀电流密度平方值序列;

[0190]

重复上述步骤,得到第二组浓度的腐蚀电流密度平方值序列。

[0191]

可选地,对腐蚀电流密度平方值序列作数值积分,包括:通过复化梯形求积公式对腐蚀电流密度平方值沿时间作数值积分。

[0192]

可选地,腐蚀速率预测模块340,还用于以任意一天钛合金屈服强度的单日退化量-δσm作为该天的相对瞬时腐蚀速率vm,其中,δt=1;

[0193]

使用差分矩阵左乘所得的退化曲线以及数据序列得到相对瞬时腐蚀速率序列即

[0194]

完成氟离子环境中钛合金腐蚀速率的神经网络预测。

[0195]

本发明实施例中,本发明基于量纲分析,选取腐蚀电流密度平方值作为中间变量,先拟合“时间—腐蚀电流密度平方值”关系,再使用复化梯形求积公式对腐蚀电流密度平方值沿时间进行数值积分,然后拟合“腐蚀电流密度平方积分值—屈服强度退化量”关系,得到钛合金屈服强度随时间的退化曲线以供工程服役参考,在所得屈服强度退化曲线的基础上,使用差分矩阵扫描该曲线最终获得了氟离子环境中钛合金的相对瞬时腐蚀速率。

[0196]

图12是本发明实施例提供的一种电子设备400的结构示意图,该电子设备400可因配置或性能不同而产生比较大的差异,可以包括一个或一个以上处理器(central processing units,cpu)401和一个或一个以上的存储器402,其中,所述存储器402中存储有至少一条指令,所述至少一条指令由所述处理器401加载并执行以实现下述氟离子环境中钛合金腐蚀速率的神经网络预测方法的步骤:

[0197]

s1:采集钛合金腐蚀实验数据;对所述实验数据进行预处理;

[0198]

s2:通过组合使用多种神经网络,对预处理后的数据进行分段拟合;对神经网络进行训练;

[0199]

s3:整理神经网络中数据的拟合结果,得到钛合金屈服强度退化曲线;

[0200]

s4:在所述屈服强度退化曲线的基础上,使用差分矩阵扫描所述屈服强度退化曲线,获得相对瞬时腐蚀速率vm,完成氟离子环境中钛合金腐蚀速率的神经网络预测。

[0201]

在示例性实施例中,还提供了一种计算机可读存储介质,例如包括指令的存储器,上述指令可由终端中的处理器执行以完成上述氟离子环境中钛合金腐蚀速率的神经网络预测方法。例如,所述计算机可读存储介质可以是rom、随机存取存储器(ram)、cd-rom、磁带、软盘和光数据存储设备等。

[0202]

本领域普通技术人员可以理解实现上述实施例的全部或部分步骤可以通过硬件来完成,也可以通过程序来指令相关的硬件完成,所述的程序可以存储于一种计算机可读存储介质中,上述提到的存储介质可以是只读存储器,磁盘或光盘等。

[0203]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1