受载逆向推导的试验边界设计方法及系统与流程

1.本发明涉及单点加载压缩试验技术领域,具体地,涉及一种受载逆向推导的试验边界设计方法及系统。

背景技术:

2.在试件的单点加载压缩试验中,要通过工装将加载源产生的力作用到试件上,而加载工装的传力性能是工装边界设计中需要考虑的一个重要问题。为了更真实全面的考核结构,在工装的设计过程中,需要根据试件的受载形式、边界条件和试件的接口合理的设计工装,但由于试件尺寸、加载方式的限制,很难让单点加载载荷均匀的施加到试件上。在要求载荷均匀施加的单点加载压缩试验中,若没有合理的工装边界,会导致试验加载过程中载荷不能通过加载工装均匀的传递到试件上,试验得到的结果与实际会有很大的偏差,得到的试验数据难于应用于工程实际,丧失参考作用。

3.公开号为cn106813885a的专利文献公开了一种可模拟多种边界条件的移动质量试验装置与试验方法,包括电动机、单轮移动小车、试件板、支座墩与基座,支座墩固定于基座上,支座墩上设有夹具装置,试件板对应设置于夹具装置上,单轮移动小车通过电动机带动在试件板上移动,试件板上设有测试用的应变片传感器。但是该专利文献不适用单点加载压缩试验中的边界条件试验。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的是提供一种受载逆向推导的试验边界设计方法及系统。

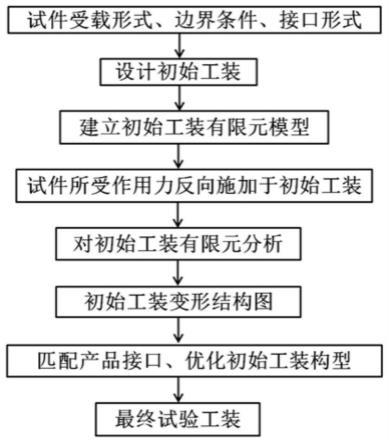

5.根据本发明提供的一种受载逆向推导的试验边界设计方法,包括如下步骤:

6.步骤1:确定试件的边界条件和受载形式;

7.步骤2:根据所述边界条件和所述受载形式,结合所述试件的接口形式设计初始工装;

8.步骤3:建立所述初始工装的有限元分析模型结构,对所述试件施加力,将所述试件的受载载荷反向施加于所述初始工装,通过有限元分析得到初始工装变形结构;

9.步骤4:根据所述初始工装变形结构和所述接口形式,改进所述初始工装的设计构型,得到应用于试件试验的最终工装。

10.优选的,所述步骤1中,所述受载形式为载荷均匀施加。

11.优选的,所述步骤1中,所述边界条件为固支或简支。

12.优选的,所述步骤2中,所述步骤2中,所述初始工装与试件接口配合。

13.优选的,所述步骤2中,明确所述初始工装上加载点的位置。

14.优选的,所述步骤3中,通过加载源和所述加载点将力作用到所述试件上。

15.优选的,所述步骤3中,将所述试件的受力面受到的作用力反向作用到所述初始工装的传力面上。

16.优选的,所述初始工装的传力面受到来自所述试件的受力面的大小相等、方向相反的反作用力。

17.优选的,所述传力面为所述初始工装与所述试件接口的配合面。

18.本发明还提供一种受载逆向推导的试验边界设计系统,包括如下模块:

19.模块m1:确定试件的边界条件和受载形式;

20.模块m2:根据所述边界条件和所述受载形式,结合所述试件的接口形式设计初始工装;

21.模块m3:建立所述初始工装的有限元分析模型结构,对所述试件施加力,将所述试件的受载载荷反向施加于所述初始工装,经有限元分析得到初始工装变形结构;

22.模块m4:根据所述初始工装变形结构和所述接口形式,改进所述初始工装的设计构型,得到应用于试件试验的最终工装。

23.与现有技术相比,本发明具有如下的有益效果:

24.1、本发明提出的方法适用于对载荷施加均匀性要求较高,且通过工装单点加载的压缩试验中试验边界设计,对载荷施加不均匀现象有明显的改善和提高;

25.2、本发明的方法能够应用于单点加载且对载荷施加均匀性高的压缩试验试验边界设计中;

26.3、本发明依靠受载逆向推导的试验边界设计方法,解决了试件单点加载压缩试验中载荷不能均匀施加到试件上的问题,为更真实全面的考核试件结构,设计工装边界提供方法,保证试验的准确性和得到试验数据的正确性。

附图说明

27.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

28.图1为本发明的受载逆向推导的试验边界设计方法的流程图;

29.图2为试件的受载形式、边界条件以及试件接口示意图;

30.图3为设计的初始工装示意图;

31.图4为初始工装与试件装配示意图;

32.图5为初始工装和试件受力示意图;

33.图6为建立的初始工装有限元分析模型示意图;

34.图7为初始工装有限元模型受力后的变形结构图;

35.图8为最终工装示意图;

36.图9为最终工装与试件装配示意图。

37.图中示出:

38.加载点1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

固定端6

39.初始工装2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

试件接口7

40.反作用力3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

有限元分析模型结构8

41.作用力4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

初始工装变形结构9

42.试件5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

最终工装10

具体实施方式

43.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

44.实施例1:

45.如图1~9所示,本实施例提供了一种受载逆向推导的试验边界设计方法,包括如下步骤:

46.步骤1:确定试件5的边界条件和受载形式,受载形式为载荷均匀施加,边界条件为固支或简支。

47.步骤2:根据边界条件和受载形式,结合试件5的接口形式设计初始工装2,初始工装2与试件接口7配合,明确初始工装2上加载点1的位置。

48.步骤3:建立初始工装2的有限元分析模型结构8,对试件5施加力,将试件5的受载载荷反向施加于初始工装2,通过有限元分析得到初始工装变形结构9,通过加载源和加载点1将力作用到试件5上,将试件5的受力面受到的作用力4反向作用到初始工装2的传力面上,初始工装2的传力面受到来自试件5的受力面的大小相等、方向相反的反作用力3,传力面为初始工装2与试件接口7的配合面。

49.步骤4:根据初始工装变形结构9和接口形式,改进初始工装2的设计构型,得到应用于试件试验的最终工装10。

50.实施例2:

51.本实施例提供一种受载逆向推导的试验边界设计系统,包括如下模块:

52.模块m1:确定试件5的边界条件和受载形式;

53.模块m2:根据边界条件和受载形式,结合试件5的接口形式设计初始工装2;

54.模块m3:建立初始工装2的有限元分析模型结构8,对试件5施加力,将试件5的受载载荷反向施加于初始工装2,经有限元分析得到初始工装变形结构9;

55.模块m4:根据初始工装变形结构9和接口形式,改进初始工装2的设计构型,得到应用于试件5试验的最终工装10。

56.实施例3:

57.本领域技术人员可以将本实施例理解为实施例1、实施例2的更为具体的说明。

58.本实施例提供一种受载逆向推导的试验边界设计方法,包括以下步骤:

59.步骤s1,确定试件的边界条件与受载形式。边界条件就是试件的固定方式,如固支、简支;试件的受载形式是指试验中明确要求的试件受力面各处承受载荷的形式,本发明试件的受载形式为载荷均匀施加,即试件受力面各处均匀受力;

60.步骤s2,根据试件的边界条件、受载形式,结合试件与工装连接处接口的形状尺寸设计初始工装。初始工装要与试件接口配合,且初始工装上要明确加载点的位置;

61.步骤s3,加载源通过初始工装上的加载点将力作用到试件上,传力面即初始工装与试件接口的配合面;若要满足试件的受力要求,则初始工装的传力面会受到来自于试件受力面大小相等、方向相反的反作用力,该作用力即试验要求试件受力面所受的力;

62.步骤s4,建立初始工装有限元分析模型,将试件受力面受到的力反向作用到初始

工装的传力面上;

63.步骤s5,经过有限元分析,得到初始工装的变形结构图;

64.步骤s6,依据有限元分析得到的初始工装变形结构图和试件接口,改进初始工装的设计构型,得到应用于试件试验的最终工装。

65.上述方法需要将试件受力面受到的作用力反向作用到初始工装的传力面上。上述方法需要通过建立初始工装有限元分析模型,分析初始工装传力面受到来自于试件受力面反作用力后初始工装的变形,得到初始工装的变形结构图。上述方法根据初始工装有限元分析后的变形结构图和试件接口,设计新的工装用于试件试验。

66.实施例4:

67.本领域技术人员可以将本实施例理解为实施例1、实施例2的更为具体的说明。

68.本发明提供了一种受载逆向推导的试验边界设计方法,具体为:

69.在单点加载的压缩试验中,为了满足加载的均匀性要求,根据试验件的边界条件、受载形式和试件的接口设计初始工装,初始工装要求与试验件接口配合且明确加载点的位置。

70.初始工装不能满足单点加载的条件下让试件均匀受力的,所以需要对初始工装进行优化改进,进一步的满足试验条件。

71.加载源通过初始工装上的加载点将力作用到试件上,同时,初始工装的传力面会受到来自于试件受力面大小相等、方向相反的反作用力,这里所述的传力面即初始工装与试件接口的配合面,所述作用力即试验要求试件受力面所受的力。

72.为了优化试验边界条件,建立初始工装有限元分析模型,将试件受力面受到的力反向作用到初始工装的传力面上。

73.经过有限元分析,得到初始工装的变形结构图。

74.依据有限元分析得到的初始工装变形结构图和试件接口,改进初始工装的设计构型,得到应用于试件试验的最终工装。

75.上述方法提前把加载过程中初始工装产生的变形考虑进去,对初始工装的试验边界进行优化改进,设计得到最终工装,在整个单点加载的压缩试验中,保证力能通过最终工装均匀的作用到试件受力面上,保证整个试验过程中试件均匀受力。

76.本实施例提供一种受载逆向推导的试验边界设计方法,该方法能够应用于单点加载且对载荷施加均匀性高的压缩试验试验边界设计中,本实施例的技术解决方案是基于有限元分析为依据优化试验边界设计,利用本发明可实现对单点加载压缩试验中试验件的均匀加载。

77.实施例5:

78.本领域技术人员可以将本实施例理解为实施例1、实施例2的更为具体的说明。

79.本实施例提供了一种受载逆向推导的试验边界设计方法:首先,明确试件的受载形式和边界条件;其次,结合试件的接口形式设计初始工装;然后,建立初始工装的有限元分析模型结构,将试件的受载载荷反向施加于初始工装,经有限元分析得到初始工装变形结构;最后,结合试件的接口形式,将初始工装有限元分析变形后的构型作为改进的设计构型进行新的工装接口设计。

80.如图2所示,受载形式指试件上端均匀受力即作用力4,边界条件是指试件5下端固

定端6固支,所述试件接口7是指试件5上端即受力端的形状,根据试件5的受载形式、边界条件和试件接口7设计的初始工装2,如图3所示,加载点1的位置在初始工装2上端面的中心,为单点加载。

81.图4是设计的初始工装2与试件5的装配示意图,初始工装2和试件接口7要满足配合要求。

82.若要满足试件5的受力要求,初始工装2的传力面需要受到来自于试件5受力面大小相等、方向相反的反作用力3,即试验要求试件5受力面所受的作用力4,如图5所示。

83.建立初始工装2的有限元分析模型结构8,根据初始工装2的受力形式,将反作用力3施加到初始工装2上进行有限元分析,如图6所示。

84.可以得到初始工装变形结构9,如图7所示。

85.根据初始工装变形结构9,设计得到最终工装10用于实验,加载点1的位置在最终工装10上端中心处,如图8所示。

86.将最终工装10与试件5装配,进行试验,如图9所示。

87.利用本实施例提出的试验边界设计方法,可以满足单点压缩试验中对试件的均匀加载。

88.本发明提出的方法适用于对载荷施加均匀性要求较高,且通过工装单点加载的压缩试验中试验边界设计,对载荷施加不均匀现象有明显的改善和提高。

89.本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统及其各个装置、模块、单元以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统及其各个装置、模块、单元以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同功能。所以,本发明提供的系统及其各项装置、模块、单元可以被认为是一种硬件部件,而对其内包括的用于实现各种功能的装置、模块、单元也可以视为硬件部件内的结构;也可以将用于实现各种功能的装置、模块、单元视为既可以是实现方法的软件模块又可以是硬件部件内的结构。

90.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1