一种巷道围岩支护变形测试方法

1.本发明涉及巷道围岩支护变形监测技术领域,具体涉及一种巷道围岩支护变形测试方法。

背景技术:

2.在煤矿生产过程中,巷道围岩支护变形检测是非常重要的环节,关系到煤炭生产的高产高效与采煤安全生产。目前,在实际生产中的巷道围岩支护变形检测方式普遍依赖压力传感器及挂钢尺抄平等直接接触式的方法实现,前者检测方式复杂的同时,存在较大的监测盲区,且无法适应恶劣环境;后者虽然操作方法简单,但存在人为因素影响过大,存在较大的监测盲区的弊端。

技术实现要素:

3.为解决上述问题,本发明提供了一种巷道围岩支护变形测试方法,可以较为准确地、全面地反馈巷道围岩支护变形情况,并及时发现存在异常变形的点。

4.为实现上述目的,本发明采取的技术方案为:一种巷道围岩支护变形测试方法,基于巷道围岩支护的内侧整体变形位移参数、以及各支护锚杆中心顶点、各支护锚杆接点的变形位移参数实现巷道围岩支护变形量的计算分析。

5.进一步地,包括如下步骤:s1、基于巡检机器人携带呈半圆形的红外线光幕组实现巷道围岩支护的内侧整体变形位移参数的监测;s2、基于包裹设置在各支护锚杆中心顶点、各支护锚杆接点处的薄膜式压力传感器反馈的压力变化参数计算获取各支护锚杆接点的变形位移参数;s3、基于巷道围岩支护的内侧整体变形位移参数、各支护锚杆接点的变形位移参数分析获取当前巷道围岩支护变形情况。

6.进一步地,步骤s1中,配置有原始的巷道围岩支护红外线光幕巡检结果参数,通过每一个点的红外线光幕巡护结果参数与原始的巷道围岩支护红外线光幕巡检结果参数的对比获取到巷道围岩支护的内侧整体变形位移参数。

7.进一步地,薄膜式压力传感器包括套设在各支护锚杆中心顶点、各支护锚杆接点处的弹力套、以及黏贴设置在弹力套的外壁上的薄膜式压力传感器,薄膜式压力传感器沿弹力套的外壁均匀布置。

8.进一步地,还包括:获取巷道围岩支护各点最大可承受变形位移量以及累积可承受的变形位移总量预警阀值的步骤。

9.进一步地,步骤s3中,基于巷道围岩支护的内侧整体变形位移参数、各支护锚杆接点的变形位移参数与巷道围岩支护各点最大可承受变形位移量以及累积可承受的变形位移总量预警阀值的对比分析,获取存在异常变形的坐标点,并分析获取出现异常变形量的

原因。

10.进一步地,所述巡检机器人配置一三维姿态传感器,用于实时记录并反馈巡检机器人的巡检状态,从而实现每一个点的红外线光幕巡护结果参数的校正,避免比如巡检机器人自身振动带来的测量误差。

11.进一步地,还包括,基于巷道围岩支护的内侧整体变形位移参数、各支护锚杆接点的变形位移参数绘制三维巷道围岩支护变形图的步骤,基于三维巷道围岩支护变形图可以获取到巷道围岩支护每一个坐标点的变形情况。

12.本发明具有以下有益效果:基于红外线光幕组、包裹设置在各支护锚杆中心顶点、各支护锚杆接点处的薄膜式压力传感器,可以实现巷道围岩支护变形情况的全面监测,从而可以较为准确地、全面地反馈巷道围岩支护变形情况,并及时发现存在异常变形的点。

附图说明

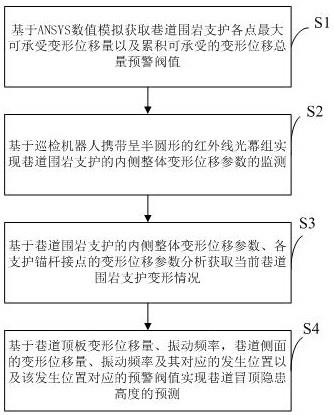

13.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:图1为本发明实施例1的流程图;图2为本发明实施例2的流程图。

具体实施方式

14.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

15.实施例1如图1所示,一种巷道围岩支护变形测试方法,包括如下步骤:s1、基于ansys数值模拟获取巷道围岩支护各点最大可承受变形位移量以及累积可承受的变形位移总量预警阀值;s2、基于巡检机器人携带呈半圆形的红外线光幕组实现巷道围岩支护的内侧整体变形位移参数的监测;具体的,配置有原始的巷道围岩支护红外线光幕巡检结果参数,通过每一个点的红外线光幕巡护结果参数与原始的巷道围岩支护红外线光幕巡检结果参数的对比获取到巷道围岩支护的内侧整体变形位移参数。

16.s3、基于包裹设置在各支护锚杆中心顶点、各支护锚杆接点处的薄膜式压力传感器反馈的压力变化参数计算获取各支护锚杆接点的变形位移参数;薄膜式压力传感器包括套设在各支护锚杆中心顶点、各支护锚杆接点处的弹力套(弹力套紧贴支护锚杆设置)、以及黏贴设置在弹力套的外壁上的薄膜式压力传感器,薄膜式压力传感器沿弹力套的外壁均匀布置,在各支护锚杆中心顶点、各支护锚杆接点发生变形和/位移时,必然会导致弹力套的变形,从而引起薄膜式压力传感器所监测到的压力参数发生变化。

17.s4、基于巷道围岩支护的内侧整体变形位移参数、各支护锚杆接点的变形位移参数分析获取当前巷道围岩支护变形情况。具体地,基于巷道围岩支护的内侧整体变形位移

参数、各支护锚杆接点的变形位移参数与巷道围岩支护各点最大可承受变形位移量以及累积可承受的变形位移总量预警阀值的对比分析,获取存在异常变形的坐标点,并分析获取出现异常变形量的原因。

18.值得注意的是,所述巡检机器人配置一三维姿态传感器,用于实时记录并反馈巡检机器人的巡检状态,从而实现每一个点的红外线光幕巡护结果参数的校正,避免比如巡检机器人自身振动带来的测量误差。具体的,当三维姿态传感器反馈的当前点检测时发生了巡检机器人自身振动等情况时,巡检机器人需在稳定自身姿态后,重新完成该点的检测。

19.实施例2如图2所示,一种巷道围岩支护变形测试方法,包括如下步骤:s1、基于ansys数值模拟获取巷道围岩支护各点最大可承受变形位移量以及累积可承受的变形位移总量预警阀值;s2、基于巡检机器人携带呈半圆形的红外线光幕组实现巷道围岩支护的内侧整体变形位移参数的监测;具体的,配置有原始的巷道围岩支护红外线光幕巡检结果参数,通过每一个点的红外线光幕巡护结果参数与原始的巷道围岩支护红外线光幕巡检结果参数的对比获取到巷道围岩支护的内侧整体变形位移参数。

20.s3、基于包裹设置在各支护锚杆中心顶点、各支护锚杆接点处的薄膜式压力传感器反馈的压力变化参数计算获取各支护锚杆接点的变形位移参数;薄膜式压力传感器包括套设在各支护锚杆中心顶点、各支护锚杆接点处的弹力套(弹力套紧贴支护锚杆设置)、以及黏贴设置在弹力套的外壁上的薄膜式压力传感器,薄膜式压力传感器沿弹力套的外壁均匀布置,在各支护锚杆中心顶点、各支护锚杆接点发生变形和/位移时,必然会导致弹力套的变形,从而引起薄膜式压力传感器所监测到的压力参数发生变化。

21.s4、基于巷道围岩支护的内侧整体变形位移参数、各支护锚杆接点的变形位移参数分析获取当前巷道围岩支护变形情况。具体地,基于巷道围岩支护的内侧整体变形位移参数、各支护锚杆接点的变形位移参数与巷道围岩支护各点最大可承受变形位移量以及累积可承受的变形位移总量预警阀值的对比分析,获取存在异常变形的坐标点,并分析获取出现异常变形量的原因。

22.s5、基于巷道围岩支护的内侧整体变形位移参数、各支护锚杆接点的变形位移参数绘制三维巷道围岩支护变形图;基于三维巷道围岩支护变形图可以获取到巷道围岩支护每一个坐标点的变形情况。

23.值得注意的是,所述巡检机器人配置一三维姿态传感器,用于实时记录并反馈巡检机器人的巡检状态,从而实现每一个点的红外线光幕巡护结果参数的校正,避免比如巡检机器人自身振动带来的测量误差。具体的,当三维姿态传感器反馈的当前点检测时发生了巡检机器人自身振动等情况时,巡检机器人需在稳定自身姿态后,重新完成该点的检测。

24.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1