滚筒采煤机摇臂断轴故障在线识别方法与流程

1.本发明涉及一种采煤机摇臂故障诊断方法,特别是采煤机摇臂齿轮箱断轴故障识别方法。

背景技术:

2.采煤机作为现代化矿井安全、高效生产的主要机械设备,其可靠性直接影响着整个采煤面的正常工作,特别是在自动化工作面,设备的可靠安全工作是确保工作面减员增效的关键指标。

3.摇臂是采煤机割煤工作时的主要动力传动部件,所处的截割部消耗功率占整个采煤机功率的80%-90%。据统计,某现代化亿吨矿区近年来采煤机截割部摇臂故障占采煤机故障率平均为34.2%,其中摇臂传动系统故障占所有摇臂故障的80%以上。

4.煤矿生产企业针对采煤机传动系统故障的诊断方法主要是通过定期提取齿轮箱润滑油,通过铁谱分析,判断齿轮箱工作状态趋势,属于滞后诊断。部分矿井通过增配油质检测,或振动检测传感设备对摇臂齿轮箱进行在线故障监测,但井下工况恶劣,增配的传感器装置安装在机身外,防护困难,很难实现长期可靠工作。

技术实现要素:

5.本发明的目的是提供一种滚筒采煤机摇臂断轴故障在线识别方法,利用现有的截割电机电流和牵引速度实时监测条件,在不增加硬件装置的情况下高效、准确地识别出断轴故障。

6.本发明的主要技术方案有:

7.一种滚筒采煤机摇臂断轴故障在线识别方法,包括如下步骤:

8.s101:获取采煤机截割电机的实时三相电流icr、ics、ict和采煤机的实时牵引速度vt;

9.s102:进行时钟同步,获得与所述三相电流icr、ics、ict及所述牵引速度vt同步的采样时间计数tn;

10.s103:以固定时间步距

△

tn实时且同步计算截割电机的实时三相电流有效值ic及其变化率

△

ic/

△

tn以及所述牵引速度的变化率

△

vt/

△

tn;

11.s104:依据所述三相电流icr、ics、ict及所述三相电流有效值的变化率

△

ic/

△

tn,判断此时截割电机是否处于电流跌落状态;

12.s105:当判定截割电机处于电流跌落状态时,再结合所述牵引速度的变化率

△

vt/

△

tn如果进一步排除了能导致电流跌落状态的非断轴故障,则判定为发生了摇臂断轴故障。

13.优选以截割电机的供电周期作为所述固定时间步距

△

tn。

14.所述步骤s101中,通过布置在截割电机主回路上的三相电流传感器获取截割电机的实时三相电流icr、ics、ict,采样率优选不低于500hz。

15.所述步骤s101中,通过布置在牵引电机的转轴处的速度检测传感器,获取采煤机的实时牵引速度vt,采样率优选大于或等于100hz。

16.所述三相电流传感器可以采用三相电流互感器,所述速度检测传感器可以采用编码器。

17.所述步骤s102中,通过系统时钟信号,将所述三相电流icr、ics、ict及所述牵引速度vt这两组数据同步采样至数采模块中,通过所述数采模块中锁相环获得取样零点,以采集开始后的第一个取样零点做为计数基准零位。

18.所述步骤s104中,电流跌落状态的判断条件是所述三相电流有效值处于下降状态、连续多个分析周期内电流跌落幅值超过了跌落阈值,且截割电机自身未出现故障。

19.所述三相电流icr、ics、ict的矢量和的绝对值在连续多个分析周期内小于所述截割电机的额定电流的0.04倍,表明截割电机自身未出现故障。

20.所述步骤s104中电流跌落状态的判断条件是连续多个分析周期内同时满足如下公式:

21.(1)|icr+ics+ict|<0.04

×

inom;

22.(2)

23.(3)

△

ic/

△

tn<0;

24.其中inom为截割电机的额定电流,id为所述跌落阈值,n为自然数。

25.所述跌落阈值id优选取截割电机的空载电流inlaod。

26.所述步骤s105中,当连续多个分析周期内同时满足如下公式时,则判定为发生了摇臂断轴故障:

27.△

vt/

△

tn≥0;和ic<inload。

28.本发明的有益效果是:

29.本发明的在线识别方法是基于采煤机截割电机电流及牵引速度信号进行的判断,这两种传感信号是采煤机的基础监控信号,无需增加多余的硬件装置,因此具有实施方便且识别率高的特点。

附图说明

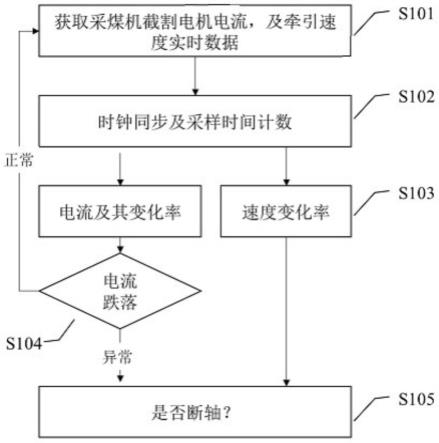

30.图1为本发明的断轴故障在线识别方法的一个实施例的流程图。

具体实施方式

31.如图1所示,本发明公开了一种滚筒采煤机摇臂断轴故障在线识别方法(可简称为断轴故障在线识别方法),包括如下步骤:

32.s101:获取采煤机截割电机的实时三相电流icr、ics、ict和采煤机的实时牵引速度vt;

33.s102:进行时钟同步,获得与所述三相电流icr、ics、ict及所述牵引速度vt同步的采样时间计数tn;

34.s103:以固定时间步距

△

tn实时且同步计算截割电机的实时三相电流有效值ic及其变化率

△

ic/

△

tn以及所述牵引速度的变化率

△

vt/

△

tn;

35.s104:依据所述三相电流icr、ics、ict及所述三相电流有效值的变化率

△

ic/

△

tn,判断此时截割电机是否处于电流跌落状态;

36.s105:当判定截割电机处于电流跌落状态时,再结合所述牵引速度的变化率

△

vt/

△

tn作进一步判断,如果进一步排除了能导致电流跌落状态的非断轴故障,则判定为发生了摇臂断轴故障。

37.优选以截割电机的供电周期作为所述固定时间步距

△

tn,本实施例中所述固定时间步距

△

tn为20ms。

38.所述步骤s101中,通过布置在采煤机电控箱内的截割电机主回路上的三相电流传感器获取截割电机的实时三相电流icr、ics、ict,采样率优选为不低于500hz。所述三相电流传感器可以采用三相电流互感器。

39.所述步骤s101中,通过布置在牵引电机的转轴处的速度检测传感器,获取采煤机的实时牵引速度vt,采样率大于或等于100hz。所述速度检测传感器可以采用编码器。

40.所述步骤s102中,通过系统时钟信号,将所述三相电流icr、ics、ict及所述牵引速度vt这两组数据同步采样至数采模块中,通过所述数采模块中锁相环获得取样零点,以采集开始后的第一个取样零点做为计数基准零位。每20ms计数一次。

41.所述步骤s104中,电流跌落状态的判断条件是所述三相电流有效值处于下降状态、连续多个分析周期内电流跌落幅值超过了跌落阈值,且截割电机自身未出现故障。其中所述三相电流有效值处于下降状态和连续多个分析周期内电流跌落幅值超过了跌落阈值是电流跌落状态的表象,但前提是需要确保此时截割电机自身仍处于正常状态。

42.一个分析周期即为一个固定时间步距。本实施例取连续50个分析周期即50

×

20ms=1s的时间(下同)。

43.所述三相电流icr、ics、ict的矢量和的绝对值在连续多个分析周期内大于所述截割电机的额定电流的0.04倍,则可以判定截割电机自身出现了故障。如果截割电机自身发生了故障,则无需进入下一步骤的判断流程。

44.本发明的在线识别方法中将所述三相电流icr、ics、ict的矢量和的绝对值在连续多个分析周期内小于所述截割电机的额定电流的0.04倍作为判断条件1,当满足判断条件1时,代表截割电机自身未出现故障。判断条件1的具体公式表达为:|icr+ics+ict|<0.04

×

inom,其中inom为截割电机的额定电流。

45.所述三相电流有效值处于下降状态的具体公式表达为:

△

ic/

△

tn<0。

46.连续多个分析周期内电流跌落幅值超过了跌落阈值的具体公式表达为:其中id为所述跌落阈值,n为自然数。

47.综上,所述步骤s104中电流跌落状态的判断条件(即判断条件2)是连续多个分析周期内同时满足如下三个公式:

48.(1)|icr+ics+ict|<0.04

×

inom;

49.(2)

50.(3)

△

ic/

△

tn<0。

51.本实施例中,所述跌落阈值id优选为截割电机的空载电流inlaod。进一步地,所述

空载电流inlaod可以按0.3

×

inom估算。

52.由于所述电流跌落状态的诱因包括:摇臂负载突变、牵引降速、摇臂齿轮箱断轴这三种状态,不包含截割电机故障状态,所述步骤s105中要判定发生了摇臂断轴故障,需要排除能导致电流跌落状态的非断轴故障,即排除摇臂负载突变和牵引降速。所述牵引速度的变化率

△

vt/

△

tn分为四种典型状态:加速、匀速、减速和急停,当

△

vt/

△

tn≥0时,采煤机未进入减速及急停状态,即排除了牵引降速,此为判断条件3。

53.判定摇臂负载突变需要满足如下几个公式:

54.(1)|icr+ics+ict|<0.04

×

inom;

55.(2)

56.(3)

△

ic/

△

tn<0;

57.(4)

△

vt/

△

tn≥0;

58.(5)ic≥inload。

59.其中前三个公式即为判断条件2。综合上述情况,当在s104步骤中已经判定截割电机处于了电流跌落状态,应进入s105步骤利用判断条件3:

△

vt/

△

tn≥0和判断条件4:ic<inload进一步排除牵引降速和摇臂负载突变,进而判定发生了摇臂断轴故障。其中判断条件4表示截割电机处于空转运行状态。

60.对于判断条件4,本实施例中,所述空载电流inlaod按0.32

×

inom估算,也可以按额度电流的其他倍数值估算,例如0.32

×

inom。

61.本发明利用滚筒采煤机摇臂的截割传动系统当出现断轴故障时截割电机的电流会出现有规律突变这一现象,根据该电流突变状态与采煤机牵引状态进行联合分析,不仅能较为准确地判断此时是否出现了断轴故障,具有较高的识别率,而且由于电流和牵引速度这两种传感信号是采煤机的基础监控信号,不需要增加多余的装置即可获得,因此实施起来更加方便,且不增加硬件成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1