一种膜层粘附力强度测试结构和方法与流程

1.本技术涉及半导体测试领域,特别涉及一种膜层粘附力强度测试结构和方法。

背景技术:

2.传统的对于半导体膜层粘附力强度的测试所采用的测试方法或设备导致最小测试区域较大,而有些测试膜层的尺寸较小,无法有效进行膜层粘附力强度的测试。

3.因此,如何提高半导体膜层粘附力强度测试的普适性,是本领域需要解决的技术问题。

技术实现要素:

4.有鉴于此,提供该发明内容部分以便以简要的形式介绍构思,这些构思将在后面的具体实施方式部分被详细描述。该发明内容部分并不旨在标识要求保护的技术方案的关键特征或必要特征,也不旨在用于限制所要求的保护的技术方案的范围。

5.本技术的目的在于提供一种膜层粘附力强度测试结构和方法,可以有效进行半导体膜层粘附力强度的定量测试,提高了普适性。

6.为实现上述目的,本技术有如下技术方案:

7.第一方面,本技术实施例提供了一种膜层粘附力强度测试结构,包括:

8.设置在基板上测试区的待测膜层;

9.设置在所述待测膜层远离所述基板一侧的胶连层;

10.压片弹簧,所述压片弹簧包括弧形区和卡扣区;

11.所述弧形区的压片弹簧设置在所述胶连层远离所述待测膜层的一侧,且与所述待测膜层表面平行;所述卡扣区的压片弹簧与所述弧形区的压片弹簧连接,并延伸反扣在所述待测膜层远离所述胶连层的一侧。

12.本技术实施例提供了一种膜层粘附力强度测试结构和方法,该结构包括:设置在基板上测试区的待测膜层,设置在待测膜层远离基板一侧的胶连层,压片弹簧,压片弹簧包括弧形区和卡扣区,弧形区的压片弹簧设置在胶连层远离待测膜层的一侧,且与待测膜层表面平行,卡扣区的压片弹簧与弧形区的压片弹簧连接,并延伸反扣在待测膜层远离胶连层的一侧。即利用本技术的结构可以对膜层粘附力强度进行测试,可以根据待测膜层的尺寸和形状调整压片弹簧的尺寸和形状,即使待测膜层的尺寸较小时,也可以有效的进行膜层粘附力强度的测试,提高了半导体膜层粘附力强度测试的普适性,且同时本技术的结构中弧形区和卡扣区一体化设置,简单易行,节约了成本。

附图说明

13.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据

这些附图获得其它的附图。

14.结合附图并参考以下具体实施方式,本公开各实施例的上述和其他特征、优点及方面将变得更加明显。贯穿附图中,相同或相似的附图标记表示相同或相似的元素。应当理解附图是示意性的,原件和元素不一定按照比例绘制。

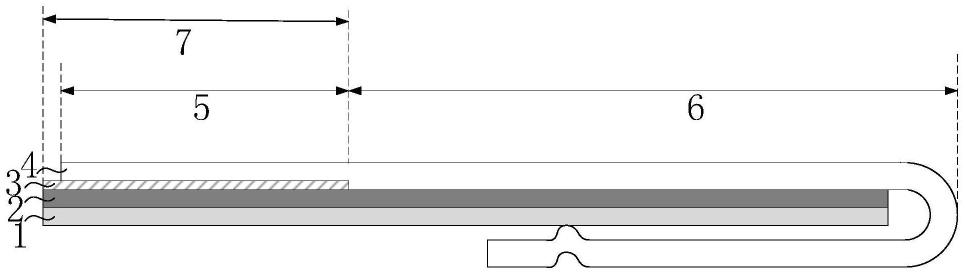

15.图1示出了本技术实施例提供的一种膜层粘附力强度测试结构的侧视图;

16.图2示出了本技术实施例提供的一种压片弹簧的侧视图;

17.图3示出了本技术实施例提供的又一种压片弹簧的侧视图;

18.图4示出了本技术实施例提供的另一种压片弹簧的俯视图;

19.图5示出了本技术实施例提供的再一种压片弹簧的俯视图;

20.图6示出了本技术实施例提供的一种基板上对位标记的示意图;

21.图7示出了本技术实施例提供的又一种膜层粘附力强度测试结构的俯视图;

22.图8示出了本技术实施例提供的又一种压片弹簧的俯视图;

23.图9示出了本技术实施例提供的再一种膜层粘附力强度测试结构的俯视图;

24.图10示出了本技术实施例提供的一种集成电路绑定区的膜层结构的剖面图;

25.图11示出了本技术实施例提供的一种膜层粘附力强度测试方法的流程图;

26.图12示出了本技术实施例提供的一种膜层粘附力强度测试结构的示意图。

具体实施方式

27.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图对本技术的具体实施方式做详细的说明。

28.在下面的描述中阐述了很多具体细节以便于充分理解本技术,但是本技术还可以采用其它不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似推广,因此本技术不受下面公开的具体实施例的限制。

29.其次,本技术结合示意图进行详细描述,在详述本技术实施例时,为便于说明,表示结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本技术保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

30.正如背景技术所述,传统的对于半导体膜层粘附力强度的测试所采用的测试方法或设备导致最小测试区域较大,而有些测试膜层的尺寸较小,无法有效进行膜层粘附力强度的测试。

31.申请人经研究发现,传统的对于膜层粘附力的测试方法主要包括划圈法、划格法(划x法)或拉开法等,适合于测试平面基材上的单膜或简单堆叠的复合膜的粘附力测试。其中划圈法是用附着力测定仪进行附着力测试,即膜层粘附力测试,按照圆滚线划痕范围内漆膜的完好程度评定附着力,结果以分级表示,一般来说其最小测试区域为50mm*120mm;划格法(划x法)是当多涂层按照格阵图形被切割,并恰好穿透涂层到达基材时,评价涂层从底材分离的抗性,或多涂层体系彼此抗分离的能力,结果以分级表示,一般来说其最小测试区域为150mm*100mm;拉开法是在指定的速度下,在试样的胶结面上施加垂直、均匀的拉力,来测定涂层之间或涂层与底材之间附着力破坏时所需要的力,以n/cm2表示,一般来说其最小测试区域为直径10mm的圆。

32.以上三种方法因测试方法或测试设备的因素导致最小测试区域>10mm*10mm。当

基材或膜层存在图形、或样品尺寸过小时,会影响膜层粘附力的测试。

33.因此,如何提高半导体膜层粘附力强度测试的普适性,是本领域需要解决的技术问题。

34.基于以上技术问题,本技术实施例提供了一种膜层粘附力强度测试结构和方法,该结构包括:设置在基板上测试区的待测膜层,设置在待测膜层远离基板一侧的胶连层,压片弹簧,压片弹簧包括弧形区和卡扣区,弧形区的压片弹簧设置在胶连层远离待测膜层的一侧,且与待测膜层表面平行,卡扣区的压片弹簧与弧形区的压片弹簧连接,并延伸反扣在待测膜层远离胶连层的一侧。即利用本技术的结构可以对膜层粘附力强度进行测试,可以根据待测膜层的尺寸和形状调整压片弹簧的尺寸和形状,即使待测膜层的尺寸较小时,也可以有效的进行膜层粘附力强度的测试,提高了半导体膜层粘附力强度测试的普适性,且同时本技术的结构中弧形区和卡扣区一体化设置,简单易行,节约了成本。

35.为了更好地理解本技术的技术方案和技术效果,以下将结合附图对具体的实施例进行详细的描述。

36.参见图1所示,为本技术实施例提供的一种膜层粘附力强度测试结构的侧视图:

37.设置在基板1上测试区7的待测膜层2,设置在待测膜层2远离基板1一侧的胶连层3,压片弹簧4,压片弹簧4包括弧形区5和卡扣区6。

38.弧形区5的压片弹簧4设置在胶连层3远离待测膜层2的一侧,且与待测膜层2表面平行,卡扣区6的压片弹簧4与弧形区5的压片弹簧4连接,并延伸反扣在待测膜层2远离胶连层3的一侧,利用该结构在能对待测膜层2粘附力强度进行测试的同时,弧形区5和卡扣区6一体化设置,简单易行,节约了成本。

39.本技术实施例中,基板1的材料可以为玻璃或透明陶瓷或透明塑料或各种柔性的或可弯曲的材料,例如,聚合物树脂,诸如聚醚砜(polyethersulfone,pes)、聚丙烯酸酯(polyacrylate,par)、聚醚酰亚胺(polyetherimide,pei)、聚萘二甲酸乙二酯(polyethylene naphthalate,pen)、聚对苯二甲酸乙二酯(polyethylene terephthalate,pet)、聚苯硫醚(polyphenylene sulfide,pps)、聚芳酯、聚酰亚胺(polyimide,pi)、聚碳酸酯(polycarbonate,pc)或醋酸丙酸纤维素(cellulose acetate propionate,cap),当基板1为柔性材料时,显示器件为柔性(flexible)显示器件,利于实现各种折叠屏、卷曲屏等新显示形态,折叠屏、卷曲屏等的工作场景包含在部分弯折状态下的显示,例如完全展开状态时为平板显示,弯折状态下可以实现分屏分功能显示。

40.在一种可能的实现方式中,基板1可以包括薄膜晶体管(tft,thin film transistor)基板,薄膜晶体管可以包括多个,用于驱动不同颜色的发光膜层发光,即本技术实施例可以对各种各样的基板1上的膜层进行膜层粘附力强度的测试,具有普适性。

41.待测膜层2可以为各种有机膜或无机膜,在一种可能的实现方式中,由于集成电路(ic,integrated circuit)绑定区对应的有机膜挖空区的尺寸较小,一般为10mm*2mm,参见图10所示,集成电路ic绑定区的膜层的面积较小,且膜层存在图形和较大断差(一般大于或等于1.9μm),若采用传统的划格法(划x法)或采用拉开法,影响切割或拉开测试用圆柱的胶结,无法有效进行膜层粘附力强度的测试,因此可以本技术实施例的待测膜层2可以包括基板1上集成电路绑定区的膜层,以利用本技术实施例提供的结构完成对基板1上集成电路绑定区等面积较小区域膜层的粘附力强度的测试。

42.在本技术实施例中,胶连层3可以设置在待测膜层2远离基板1的一侧,以实现压片弹簧4和待测膜层2之间的胶结,在外力作用下,实现压片弹簧4在水平状态下胶结在待测膜层2上;可选的,胶连层3的材料可以包括异方性导电胶膜(acf,anisotropic conductive film),胶连性能更好。

43.为了实现对待测膜层2的膜层粘附力强度的测试,且为了实现压片弹簧4的固定,压片弹簧4可以包括弧形区5和卡扣区6,弧形区5的压片弹簧4设置在胶连层3远离待测膜层2的一侧,且在外力作用下,胶结在胶连层3上,与待测膜层2的表面平行,以便后续可以利用弧形区5的压片弹簧4实现对待测膜层粘附力的测试;卡扣区6的压片弹簧4与弧形区5的压片弹簧4连接,并延伸反扣在待测膜层2远离胶连层3的一侧,以实现压片弹簧4的固定。

44.参见图2所示,为本技术实施例提供的一种压片弹簧4的侧视图,在无外力作用下,弧形区5的压片弹簧4具有曲率半径r,弧形长度l以及弧度α,在外力的作用下,弧形区5的压片弹簧4可以达到水平状态。

45.在一种可能的实现方式中,参见图3所示,为本技术实施例提供的又一种压片弹簧4的侧视图,压片弹簧4还可以包括直线区8,直线区8为卡扣区6和弧形区5之间的区域,即直线区8为作业预留区,避免有些时候待测膜层2离基板1的边缘较远,压片弹簧4的弧形区5压不到待测膜层2的情况发生。

46.在一种可能的实现方式中,参见图4所示,为本技术实施例提供的另一种压片弹簧4的俯视图,由于待测膜层有时候设置的较小,因此相应的,弧形区5的压片弹簧4的宽度a也设置的较小,而为了增强压片弹簧的稳定性,可以将直线区8和卡扣区6的压片弹簧4的宽度设置的大于弧形区5的压片弹簧的宽度a。

47.在一种可能的实现方式中,参见图5所示,为本技术实施例提供的再一种压片弹簧4的俯视图,为了提高压片弹簧4弧形区5和待测膜层2的对准位置精度,可以在压片弹簧4的卡扣区6和/或直线区8设置第二对位标记9,可选地,第二对位标记9可以设置一个或多个,本技术实施例在此不作具体限定,具体可由本领域技术人员根据情况进行设置;可选地,第二对位标记9可以为标记孔。

48.相应地,参见图6所示,为了实现压片弹簧4弧形区5和待测膜层2的准确对位,需要在基板1上非测试区相应地设置第一对位标记10,可选地,第一对位标记10可以设置一个或多个,本技术实施例在此不作具体限定,具体可由本领域技术人员根据情况进行设置;可选地,第一对位标记10可以为金属和/或非金属层制作的对位标记图形,在对位时第一对位标记10的对位标记图形和第二对位标记9的标记孔相对应,有效提高了压片弹簧4测试区的位置精度。

49.在一种可能的实现方式中,参见图6和图7所示,第一对位标记10可以包括采用金属和/或非金属层制作的对位标记线,举例来说,第一对位标记10可以包括位于基板1上的上金属线101和下金属线102,在进行对位时,上金属线101和下金属线102可以有效确定压片弹簧4卡扣区的位置,从而实现压片弹簧4弧形区5和待测膜层2的准确对位。

50.同理,在一种可能的实现方式中,参见图8所示,为本技术实施例提供的又一种压片弹簧4的俯视图,当为了增强压片弹簧的稳定性,而将直线区8和卡扣区6的压片弹簧4的宽度设置的大于弧形区5的压片弹簧的宽度a时,也可以在压片弹簧4的卡扣区6和/或直线区8设置第二对位标记9,可选地,第二对位标记9可以设置一个或多个,本技术实施例在此

不作具体限定,具体可由本领域技术人员根据情况进行设置;可选地,第二对位标记9可以为标记孔。

51.相应的,参见图9所示,为了实现图8所示的压片弹簧4弧形区5和待测膜层2的准确对位,需要在基板1上非测试区相应地设置第一对位标记10,可选地,第一对位标记10可以设置一个或多个,本技术实施例在此不作具体限定,具体可由本领域技术人员根据情况进行设置;可选地,第一对位标记10可以为金属和/或非金属层制作的对位标记图形,在对位时第一对位标记10的对位标记图形和第二对位标记9的标记孔相对应,有效提高了压片弹簧4测试区的位置精度。

52.在一种可能的实现方式中,参见图9所示,第一对位标记10可以包括采用金属和/或非金属层制作的对位标记线,举例来说,第一对位标记10可以包括位于基板1上的上金属线101和下金属线102,在进行对位时,上金属线101和下金属线102可以有效确定压片弹簧4卡扣区的位置,从而实现压片弹簧4弧形区5和待测膜层2的准确对位。

53.本技术实施例提供了一种膜层粘附力强度测试结构,该结构包括:设置在基板上测试区的待测膜层,设置在待测膜层远离基板一侧的胶连层,压片弹簧,压片弹簧包括弧形区和卡扣区,弧形区的压片弹簧设置在胶连层远离待测膜层的一侧,且与待测膜层表面平行,卡扣区的压片弹簧与弧形区的压片弹簧连接,并延伸反扣在待测膜层远离胶连层的一侧。即利用本技术的结构可以对膜层粘附力强度进行测试,可以根据待测膜层的尺寸和形状调整压片弹簧的尺寸和形状,即使待测膜层的尺寸较小时,也可以有效的进行膜层粘附力强度的测试,提高了半导体膜层粘附力强度测试的普适性,且同时本技术的结构中弧形区和卡扣区一体化设置,简单易行,节约了成本。

54.本技术实施例还提供一种膜层粘附力强度测试方法,应用于上述实施例记载的膜层粘附力强度测试结构,参见图11所示,为本技术实施例提供的一种膜层粘附力强度测试方法的流程图,包括:

55.s101:通过缩小所述弧形区的压片弹簧的曲率半径、增大所述弧形区的压片弹簧的厚度和/或增大所述弧形区的压片弹簧硬度,增大所述弧形区的压片弹簧对所述待测膜层的第一拉力。

56.在本技术实施例中,压片弹簧4在水平状态下胶结在胶结层3上,在一定外力作用下,由于胶结层3的存在,压片弹簧4可以呈与待测膜层2的水平状态,此时压片弹簧4存在一个弹性回复力,即压片弹簧4对待测膜层2的第一拉力,此第一拉力可以与上述外力相等。此外力可以用弹性计测得。当撤去外力时,由于压片弹簧4具有形状记忆性,压片弹簧4会恢复原状,

57.为了测试待测膜层2的粘附力强度,可以通过改变弧形区5的压片弹簧4的曲率半径r、弧形区5的压片弹簧4的厚度b和/或弧形区5的压片弹簧4硬度,来改变弧形区5的压片弹簧4对待测膜层2的第一拉力。

58.具体的,由于压片弹簧的曲率半径越小,则压片弹簧的弹性回复力越大;压片弹簧的厚度越大,则压片弹簧的弹性回复力越大;压片弹簧的硬度越大,则压片弹簧的弹性回复力越大。

59.因此,可以通过缩小弧形区5的压片弹簧4的曲率半径r、增大弧形区5的压片弹簧4的厚度b和/或增大弧形区5的压片弹簧4硬度,来增大弧形区5的压片弹簧4对待测膜层2的

第一拉力。

60.s102:当所述第一拉力增大到所述待测膜层剥离时,作为最终拉力,根据所述最终拉力计算得到所述待测膜层粘附力强度。

61.在本技术实施例中,当第一拉力增大到待测膜层2剥离时,则此时的第一拉力作为最终拉力,可以根据最终拉力计算得到待测膜层2的粘附力强度。

62.具体的,根据最终拉力计算得到待测膜层2的粘附力强度,具体包括:

63.p=f/(a*l);

64.其中,p为待测膜层2粘附力强度,f为最终拉力,a为弧形区5的压片弹簧4的宽度,l为弧形区5的压片弹簧弧形长度,参见图12所示,示出了本技术实施例提供的一种第一拉力增大到待测膜层剥离时的膜层粘附力强度测试结构的示意图。

65.本技术实施例提供了一种膜层粘附力强度测试方法,应用于上述记载的膜层粘附力强度测试结构,该方法包括:通过缩小弧形区的压片弹簧的曲率半径、增大弧形区的压片弹簧的厚度和/或增大弧形区的压片弹簧硬度,增大弧形区的压片弹簧对所述待测膜层的第一拉力,当第一拉力增大到待测膜层剥离时,作为最终拉力,根据最终拉力计算得到待测膜层粘附力强度。即利用本技术的方法可以对膜层粘附力强度进行测试,可以利用压力计或弹性计测得压片弹簧对待测膜层的第一拉力,提高了半导体膜层粘附力强度测试的普适性,简单易行,节约了成本。

66.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其它实施例的不同之处。尤其,对于方法实施例而言,由于其基本相似于结构实施例,所以描述得比较简单,相关之处参见结构实施例的部分说明即可。

67.以上所述仅是本技术的优选实施方式,虽然本技术已以较佳实施例披露如上,然而并非用以限定本技术。任何熟悉本领域的技术人员,在不脱离本技术技术方案范围情况下,都可利用上述揭示的方法和技术内容对本技术技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本技术技术方案的内容,依据本技术的技术实质对以上实施例所做的任何的简单修改、等同变化及修饰,均仍属于本技术技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1