一种模拟万米深海潜浮过程的压力试验装置及操作方法与流程

1.本发明涉及深海试验装置技术领域,尤其是一种模拟万米深海潜浮过程的压力试验装置及操作方法。

背景技术:

2.海洋世界蕴藏着丰富的资源,是人类目前最现实和最有发展潜力的战略空间。近几十年来,人类对海洋的探索工作在不断地深入,研制了不同规格、功能的深海潜器,满足了海洋研究、开发需求。

3.深海潜器属于多次使用的装备,在正式海试前,浮力材、液压元件、结构件等关键设备需要进行长周期多频次的压力循环试验考核,以确保其性能满足总体要求。为了满足试验需求,需要开发相应的试验装置和方法。

4.现有技术中的试验装置多采用高压泵与压力舱组合的原理,通过高压泵向压力舱内注水或排水,实现压力舱内的水压环境的升降,从而模拟整个潜浮过程。这种方案对管路系统的要求较高,易导致压力元件故障,影响工作效率。

技术实现要素:

5.本技术人针对上述现有生产技术中的缺点,提供一种模拟万米深海潜浮过程的压力试验装置及操作方法,从而通过改变压力舱内容积实现超高压力循环的试验装置和方法,大大提高了试验效率和工作可靠性。

6.本发明所采用的技术方案如下:

7.一种模拟万米深海潜浮过程的压力试验装置,包括反力框架,所述反力框架的结构为:包括上下平行间隔的上横梁和下横梁,所述上横梁和下横梁之间四根导向柱连接,所述下横梁上表面安装有液压缸,所述下横梁上表面通过支撑件固定有滑道,所述滑道上安装有沿滑道滑移的移动小车,所述移动小车上安装压力舱,压力舱内放入试件和液体,压力舱通过移动小车滑移到液压缸的上方,液压缸的活塞杆与压力舱底部接触,压力舱顶面与上横梁接触。

8.其进一步技术方案在于:

9.所述压力舱的结构为:包括空心圆筒的舱体,所述的舱体的外壁与基座固定,基座与移动小车固定,所述舱体的底部通过密封件安装下舱盖,舱体的顶部通过密封件安装上舱盖,上舱盖上安装有拆盖机构。

10.所述舱体上下两端的内径大于中间部位的内径。

11.所述上舱盖和下舱盖均采用饼形实心构件。

12.所述上舱盖顶部设置有限位环,上舱盖下端为光圆柱体,嵌入舱体内部。

13.所述下舱盖底部设置限位环,下舱盖上端设有密封沟槽。

14.还包括压力控制模块,所述压力控制模块通过管路与上舱盖连通。

15.一种模拟万米深海潜浮过程的压力试验装置的操作方法,包括如下操作步骤:

16.第一步:检查工作,检查各部件是否完备;

17.第二步:准备工作,将压力舱放置在移动小车上,并固定;

18.第三步:安装工作,将试件放入压力舱中;

19.第四步:向压力舱内注水,水位线到达指定位置,打开截止阀;

20.第五步:安装上舱盖,采用拆盖机构将上舱盖向下压,当指针下落至“开始加压线”标记时,关闭截止阀;

21.第六步:将移动小车移送至试验机工作位置;

22.第七步:根据试验压力和载荷-压力曲线设置试验机最高输出载荷,该载荷低于对应值;

23.第八步:启动试验机,按照试验要求设置加压历程;

24.第九步:试验完毕后,试验机卸载;

25.第十步:压力舱内压力降为0后,移出压力舱,开盖,然后将试件取下;

26.第十一步:打印报告。

27.本发明的有益效果如下:

28.(1)本发明在采用增减舱内容积的方式实现压力的升降,取消了高压泵、阀等易损元件,提高了整套装置的可靠性;

29.(2)本发明中舱内容积的增减通过液压缸的伸缩来实现,并通过液压缸输出载荷间接控制压力舱内压力升降速度,提高了控制精度。

30.(3)压力舱中设置拆盖机构,通过丝杠拆装上舱盖,提高了作业便捷性,降低了劳动强度。

31.(4)本发明主要用于模拟全海深压力环境,针对深海装备在多次潜浮过程中的性能变化进行测试,经过一定的拓展,也可应用于结构疲劳性能检测。

附图说明

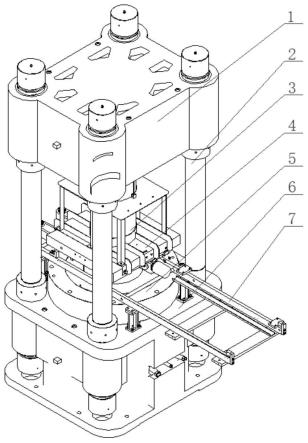

32.图1为本发明的结构示意图。

33.图2为本发明的结构示意图(压力舱移出状态)。

34.图3为本发明的主视图。

35.图4为图3的侧视图。

36.图5为本发明压力舱的内部结构示意图。

37.图6为本发明压力舱移出状态的结构示意图。

38.图7为本发明压力舱到位,准备加压状态的结构示意图。

39.图8为本发明压力舱加压状态的结构示意图。

40.其中:1、上横梁;2、导向柱;3、压力舱;4、移动小车;5、液压缸;6、下横梁;7、滑道;8、挡板;

41.301、拆盖机构;302、上舱盖;303、舱体;304、管路;305、压力控制模块;306、下舱盖;307、基座。

具体实施方式

42.下面结合附图,说明本发明的具体实施方式。

43.如图1-图8所示,本实施例的模拟万米深海潜浮过程的压力试验装置,包括反力框架,反力框架的结构为:包括上下平行间隔的上横梁1和下横梁6,上横梁1和下横梁6之间四根导向柱2连接,下横梁6上表面安装有液压缸5,下横梁6上表面通过支撑件固定有滑道7,滑道7上安装有沿滑道7滑移的移动小车4,移动小车4上安装压力舱3,压力舱3内放入试件和液体,压力舱3通过移动小车4滑移到液压缸5的上方,液压缸5的活塞杆与压力舱3底部接触,压力舱3顶面与上横梁1接触。

44.压力舱3的结构为:包括空心圆筒的舱体303,的舱体303的外壁与基座307固定,基座307与移动小车4固定,舱体303的底部通过密封件安装下舱盖306,舱体303的顶部通过密封件安装上舱盖302,上舱盖302上安装有拆盖机构301。

45.舱体303上下两端的内径大于中间部位的内径。

46.上舱盖302和下舱盖306均采用饼形实心构件。

47.上舱盖302顶部设置有限位环,上舱盖302下端为光圆柱体,嵌入舱体303内部。

48.下舱盖306底部设置限位环,下舱盖306上端设有密封沟槽。

49.还包括压力控制模块305,压力控制模块305通过管路304与上舱盖302连通。

50.移动小车4上设置有一块挡板8,挡板8上开有与压力舱3配合的通孔。

51.本实施例的模拟万米深海潜浮过程的压力试验装置的操作方法,包括如下操作步骤:

52.第一步:检查工作,检查各部件是否完备;

53.第二步:准备工作,将压力舱3放置在移动小车4上,并固定;

54.第三步:安装工作,将试件放入压力舱3中;

55.第四步:向压力舱3内注水,水位线到达指定位置,打开截止阀;

56.第五步:安装上舱盖302,采用拆盖机构301将上舱盖302向下压,当指针下落至“开始加压线”标记时,关闭截止阀;

57.第六步:将移动小车4移送至试验机工作位置;

58.第七步:根据试验压力和载荷-压力曲线设置试验机最高输出载荷,该载荷低于对应值;

59.第八步:启动试验机,按照试验要求设置加压历程;

60.第九步:试验完毕后,试验机卸载;

61.第十步:压力舱3内压力降为0后,移出压力舱3,开盖,然后将试件取下;

62.第十一步:打印报告。

63.本发明的具体结构和功能如下:

64.主要包括压力舱3、反力框架、液压缸5等部件。

65.压力舱3是本发明的核心部件,包括舱体303、上舱盖302、下舱盖306、密封件、压力控制模块305、拆盖结构301等,上舱盖302、下舱盖306均部分嵌入舱体303的内部,并通过密封件形成密闭空间,下舱盖306与舱体303轴向固定。反力框架由导向柱2、上横梁1、下横梁6组成,主要用于承担压力舱轴向载荷,同时作为各类设备安装底座。

66.在正常工作状态下,上舱盖302与反力框架的上横梁1接触,下舱盖306与液压缸5的活塞杆接触;液压缸5向上伸出时,推动下舱盖306和舱体303整体向上移动,上舱盖302向舱体303内部滑移,从而减小了压力舱3内的容积,提高了舱内水压力,即为升压过程,模拟

深海装备的下潜过程;液压缸5向下缩回时,即为降压过程,模拟深海装备的上浮过程。

67.舱体303为空心圆筒,上下两端内径略大于中间部位,便于制造。

68.上舱盖302为饼形实心构件,顶部设置限位环,下端为光圆柱体,嵌入舱体303内侧,与舱体303内表面啮合,底部设有密封沟槽,用于安装密封件。

69.下舱盖306为饼形实心构件,底部设置限位环,另一端设有密封沟槽,用于安装密封件。

70.密封件设置于上舱盖302、下舱盖306与舱体303之间,每组密封件由挡圈、j形环、密封圈和限位环组成。

71.压力控制模块305的安装结构为:上舱盖302内安装l形高压钢管,两端分别与上舱盖302和四通连接,接口为内螺纹;与1/4高压钢管连接的四通另外两端分别接手动截止阀、安全阀、压力表,压力等级不低于200mpa与1/4压钢管连接的四通另外两端分别接手动截止阀、安全阀、压力表。

72.拆盖机构301用于上舱盖302的安装和拆卸,由支架、对接拉耳、丝杠、挡板、限位板、六角扳手构成。支架为u形,两端与舱体铰接,横撑处安装丝杠螺母。对接拉耳与固定拉耳配合,对接拉耳为t形结构,固定拉耳为内凹形结构,两者装配后可实现轴向约束且转动自由。同时,在固定拉耳一侧设置限位孔,与限位板配合,可组织固定拉耳的转动。在使用时,对接拉耳与上舱盖固定拉耳对接,通过丝杠的旋转实现上舱盖的升降,从而完成其拆装动作。

73.本发明的压力控制方法:

74.压力舱内的压力升降采用力控制模式,也即通过控制液压缸的输出载荷而间接控制舱内压力。在正式使用前,需针对液压缸输出载荷和舱内压力进行标定,检测出在不同输出载荷fi(i=1~n)下的舱内压力pj(j=1~n),根据上述检测数据拟合得到载荷-压力曲线,然后基于该曲线设定加卸压参数。

75.本发明操作使用流程如下:

76.检查各部件是否完备,完备后开展下一步工作;

77.将压力舱3整体放置于移动小车4上,并固定;

78.安装模型或试件;

79.向压力舱3内注水,水位线距离筒体上端面一定距离;

80.打开截止阀;

81.安装上舱盖302,采用拆盖机构301将上舱盖302向下压,当上舱盖302的指针下落至“开始加压线”标记时,关闭截止阀;

82.将移动小车4移送至试验机工作位置;

83.根据试验压力和载荷-压力曲线设置试验机最高输出载荷,该载荷不得高于对应值;

84.启动试验机,按照试验要求设置加压历程;

85.试验完毕后,试验机卸载;

86.压力舱内压力降为0后,移出压力舱3,开盖,然后将被测件取下;

87.打印报告。

88.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利

要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1