一种用于金属极板成型件开裂缺陷检查设备的制作方法

1.本发明涉及金属极板检测设备技术领域,具体为一种用于金属极板成型件开裂缺陷检查设备。

背景技术:

2.金属极板是燃料电池重要部件,起到分隔燃料与氧化剂、收集和传导电流等作用,具有厚度薄、质量轻等特点,采用模具冲压批量制造,实际生产中因材料厚度薄、延展性不稳定、润滑条件不适宜等情况,在冲压成形过程中易出现流场区域开裂、缩颈等缺陷,目前主要利用在暗室中员工手持强光手电照射极板背面查找极板是否存在裂点现象,该方法检验效率较慢,同时强光晃眼现象易损伤作业人员视力。

3.为了解决上述缺陷,现提供一种技术方案。

技术实现要素:

4.本发明的目的在于提供一种用于金属极板成型件开裂缺陷检查设备。

5.本发明所要解决的技术问题如下:

6.目前主要利用在暗室中员工手持强光手电照射极板背面查找极板是否存在裂点现象,该方法检验效率较慢,同时强光晃眼现象易损伤作业人员视力。

7.本发明的目的可以通过以下技术方案实现:

8.一种用于金属极板成型件开裂缺陷检查设备,包括设备本体,所述设备本体的顶部开设有检测槽,设备本体的外部一端固定有光源控制器,检测槽内部底端固定有若干均匀设置的检测光源,设备本体的上方设有辅助光源,设备本体的顶部一端固定有金属感应器,金属感应器与检测光源和辅助光源电性连接,设备本体的顶部设有成型件本体,成型件本体的顶部中端设有压紧组件。

9.进一步的,所述辅助光源的底部铰链连接有辅助支架,辅助支架的底端与设备本体的外部一侧相固定。

10.进一步的,所述设备本体的一端固定有光源亮度调节器,光源亮度调节器与检测光源电性连接。

11.进一步的,所述设备本体的顶部设置有产品定位工装,产品定位工装的两端均设置有定位销。

12.进一步的,成型件本体包括极板安装部,极板安装部的中部设置有极板流场部,极板安装部的两端对立设置有与定位销相适配的定位孔。

13.进一步的,所述压紧组件包括压紧板,压紧板的两端设置有固定板,固定板的底部开设有与极板安装部相适配的安装槽,固定板上开设有螺栓槽。

14.本发明的有益效果:

15.本发明设置金属感应器,光源控制器并联检测光源和辅助光源,根据金属感应器的感应信号进行切换辅助光源和检测光源的电源传输,当金属感应器感应到金属时,意味

着金属极板成型件安装完毕,金属感应器控制光源控制器打开检测光源,对金属极板成型件进行检测,辅助光源不工作,不会影响暗室光照度,保证产品检验准确性,当金属感应器感应不到金属时,意味着金属极板成型件未安装,金属感应器控制光源控制器打开辅助光源,便于作业人员现场操作,提升工作效率;同时检测光源安装在设备本体内,检测时产品位于检测光源上方,保护作业人员检测过程中视力不受强光辐射造成视力损伤。

16.通过设置定位销与定位孔的配合,使得成型件本体可快速安装在产品定位工装内,便于对金属极板成型件的两端进行固定,同时也可快速进行拆卸,提高工作效率;压紧组件的设置,可对成型件本体的中部进行压紧,保证检测的准确性。

附图说明

17.下面结合附图和具体实施例对本发明作进一步详细描述。

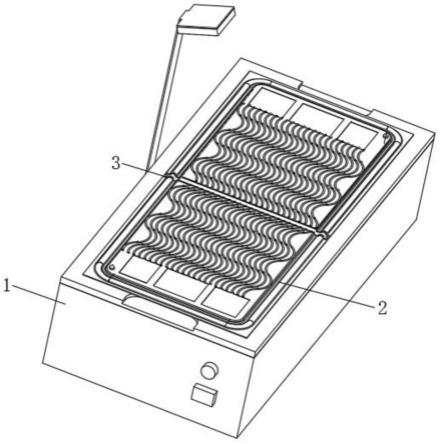

18.图1是本发明一种用于金属极板成型件开裂缺陷检查设备的结构示意图;

19.图2是本发明设备本体的结构示意图;

20.图3是本发明成型件本体的结构示意图;

21.图4是本发明压紧组件的结构示意图;

22.图5是本发明图4中a处的放大图。

23.图中:1、设备本体;2、成型件本体;3、压紧组件;101、光源控制器;102、检测光源;103、辅助光源;104、辅助支架;105、光源亮度调节器;106、金属感应器;107、产品定位工装;108、定位销;201、极板安装部;202、极板流场部;203、定位孔;301、压紧板;302、固定板;303、安装槽;304、螺栓槽。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

25.请参阅图1-图5,本发明提供一种技术方案:

26.一种用于金属极板成型件开裂缺陷检查设备,包括设备本体1,设备本体1采用钣金加工制作为盒体结构,设备本体1的顶部开设有检测槽,设备本体1的外部一端固定有光源控制器101,检测槽内部底端固定有若干均匀设置的检测光源102,检测光源102用于对金属极板成型件进行检测,判断是否有开裂缺陷,设备本体1的上方设有辅助光源103,辅助光源103可用于操作人员对检查设备进行操作,保证现场作业的效率,设备本体1的顶部设有成型件本体2,成型件本体2的顶部中端设有压紧组件3,压紧组件3用于将成型件本体2压紧在设备本体1上,保证检测的稳定性以及检测结果的准确性。

27.辅助光源103的底部铰链连接有辅助支架104,辅助支架104的底端与设备本体1的外部一侧相固定,通过辅助支架104将辅助光源103固定在设备本体1的上方,同时辅助光源103可在辅助支架104上旋转,便于调节辅助光源103的照射角度,提升实用性;

28.设备本体1的一端固定有光源亮度调节器105,光源亮度调节器105与检测光源102电性连接,便于调节检测光源102的光照度,使得检测结果更准确。

29.设备本体1的顶部一端固定有金属感应器106,金属感应器106用于感应金属并控制光源控制器101工作,光源控制器101并联检测光源102和辅助光源103,根据金属感应器106的感应信号进行切换辅助光源103和检测光源102的电源传输,当金属感应器106感应到金属时,意味着金属极板成型件安装完毕,金属感应器106控制光源控制器101打开检测光源102,对金属极板成型件进行检测,当金属感应器106感应不到金属时,意味着金属极板成型件未安装,金属感应器106控制光源控制器101打开辅助光源103,便于操作人员的作业。

30.设备本体1的顶部设置有产品定位工装107,产品定位工装107的两端均设置有定位销108,产品定位工装107是用于安装金属极板成型件区域,设置定位销108便于对金属极板成型件的两端进行固定。

31.请参阅图3,成型件本体2包括极板安装部201,极板安装部201的中部设置有极板流场部202,极板安装部201的两端对立设置有与定位销108相适配的定位孔203,通过设置定位销108与定位孔203的配合,使得成型件本体2可快速安装在产品定位工装107内,同时也可快速进行拆卸,提高工作效率。

32.请参阅图4-图5,压紧组件3包括压紧板301,压紧板301的两端设置有固定板302,固定板302的底部开设有与极板安装部201相适配的安装槽303,固定板302上开设有螺栓槽304,设置螺栓槽304可通过螺栓将固定板302固定在产品定位工装107上。压紧组件3的设置,可对成型件本体2的中部进行压紧,保证检测的准确性。

33.工作原理:

34.本发明在使用时,将成型件本体2安装在产品定位工装107内,并通过定位销108与定位孔203的配合,将成型件本体2的两端进行固定,同时将压紧组件3压紧在成型件本体2顶部中端,通过螺栓与螺栓槽304的配合将成型件本体2的中部压紧固定,便于提高检测准确性,当成型件本体2安装在产品定位工装107内后,金属感应器106感应到金属并控制光源控制器101打开检测光源102,对金属极板成型件进行检测,检测完成后,对成型件本体2进行拆卸,金属感应器106感应不到金属并控制光源控制器101打开辅助光源103,便于操作人员的作业。

35.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1