一种滚珠丝杠副反向器故障的振动信号分析诊断方法

1.本发明属于滚珠丝杠副故障诊断分析领域,具体为一种滚珠丝杠副反向器故障的振动信号分析诊断方法。

背景技术:

2.滚珠丝杠副因优良的摩擦特性使其广泛的运用于各种工业设备和精密仪器当中。当丝杠进行高速转动的时候,滚珠高频冲击反向器,对反向器造成的疲劳破坏,导致了反向器成为了滚珠丝杠副性能的薄弱环节。在滚珠通过反向器并完成循环运行的过程中,滚珠的受力状态在承载和非承载之间转换,运动状态和受力情况在不断变化,其产生的瞬时碰撞力直接作用在反向器的滚道上,对反向器的性能影响极大。因此,对于反向器的研究是改善滚珠丝杠副性能的重要途径。

3.目前针对滚珠丝杠副的故障诊断研究主要集中在对振动信号的分析,大部分方法是将有故障的振动信号采用小波包、emd或核主元分解得到的故障特征作为样本,输入神经网络或支持向量机,再将对应的故障类型如丝杠弯曲、滚珠滚道磨损等作为输出,使用大量的故障样本数据进行训练。最后,用训练好的程序实时诊断故障的类型。

4.(吴希曦等《基于超球面支持向量机的丝杠故障诊断技术》利用小波包分解提取一些发生故障的滚珠丝杠副的振动信号的故障特征,输入超球面支持向量机进行学习训练,输出特定的故障类型,实时诊断时将收集到的振动信号分解后直接输入超球面支持向量机,输出的诊断结果会显示出故障的类型;温国强等《基于emd与神经网络的滚珠丝杠故障诊断》利用emd分解一些发生故障的滚珠丝杠副的振动信号得到的本模态函数分量,输入设计好的bp神经网络进行学习训练,输出特定的故障类型,实时诊断时将收集到的振动信号分解后直接输入训练后的神经网络,输出的诊断结果会显示出故障的类型。)

5.现有技术在诊断丝杠的故障时方法存在如下局限性:1、每一种方法没有考虑不同结构类型、不同润滑状态、不同安装等因素对利用振动信号进行故障诊断的影响;2、由于这些方法试验时收集的是滚珠丝杠副已经产生故障后的振动信号处理后进行学习训练,没有表征出丝杠副从正常到逐渐磨损乃至最后产生故障的过程,无法对处于故障边缘的滚珠丝杠副做出诊断;3、使用神经网络或支持向量机进行学习训练时需要故障样本,为了提高判断准确性,样本数目势必很多,需要大量的前期试验数据积累,时间和资金耗费巨大;4、以上的诊断方法是针对丝杠弯曲、滚珠磨损失效、滚道磨损失效三种故障进行判断,没有专门对反向器的故障问题进行研究,不具有针对性。

6.目前国内对于滚珠丝杠副的研究更多集中在对其整体的研究,而对反向器的研究尚未透彻,尤其在对于反向器性能的研究目前仍非常匮乏。

技术实现要素:

7.本发明的目的在于提供一种滚珠丝杠副反向器故障的振动信号分析诊断方法,以对滚珠丝杠副反向器的故障状况进行诊断。

8.实现本发明目的的技术解决方案为:

9.一种滚珠丝杠副反向器故障的振动信号分析诊断方法,包括以下步骤:

10.步骤1、收集丝杠振动信号,利用小波包变换对原始信号进行模态分解,实现振动信号频段的筛选;

11.步骤2、对保留的振动信号进行频域分析和时域分析:

12.对步骤1所保留的信号通过emd方法进行分解,得到有限个不同频段的本征模函数,选出球通频率和幅值;

13.对步骤1所保留的信号利用时域统计进行计算获得域信号中的方差、均方根、峭度、脉冲因子、裕度因子;

14.步骤3、分别利用频域分析方法与时域分析方法来制定反向器性能检测标准,以丝杠跑合过程中实时信号与初始信号的比值作为判断反向器性能是否丧失的依据。

15.本发明与现有技术相比,其显著优点是:

16.(1)本发明是将球通频率的振幅在跑合前后做对比,很好地避免了因为加工误差而导致的不同丝杠的振动信号的球通频率和振幅之间存在的较大差异,使判断结果更加准确。

17.(2)本发明在前期试验时充分考虑了传感器安装位置、丝杠的润滑条件、丝杠的安装情况、反向器的拆装等对振动信号采集的影响,尽可能地排除外在因素对多组对照试验数据的影响,从而使得反向器故障的信号诊断方法更加准确。

附图说明

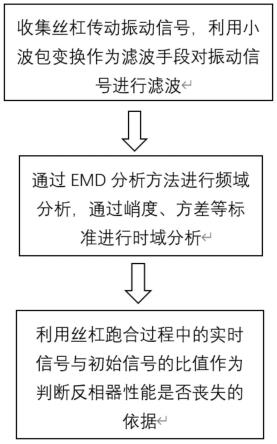

18.图1是本发明的流程图。

19.图2是球通频率处的振幅变化曲线图。

20.图3是方差随寿命的变化曲线图。

21.图4是脉冲因子随寿命的变化曲线图。

22.图5裕度因子随寿命的变化曲线图。

具体实施方式

23.下面结合附图及具体实施例对本发明做进一步的介绍。

24.结合图1,本实施例的一种滚珠丝杠副反向器故障的振动信号分析诊断方法,包括以下步骤:

25.步骤1、丝杠进行高速跑合的时候,反向器主要的失效形式是反向器滚道的点蚀与反向器进出口的疲劳破坏,将振动传感器安装在螺母的反向器侧外端面上,进行振动信号的采集,通过对比试验研究了反向器振动试验的影响因素,从而降低外界因素对振动信号采集的影响。

26.传感器安装位置对振动信号采集的影响:在试验时分别将传感器安装在螺母法兰的前端面、上端面、侧端面和反向器侧外端面,从试验结果可知不同传感器安装位置所采集到的球通频率的振幅不同。当丝杠转速较低时,传感器安装在法兰处会导致采集的信号污染很大,提取不出有效的球通频率振幅。当丝杠转速较高时,传感器安装位置对振幅的影响相对较小。

27.丝杠润滑条件对振动信号采集的影响:丝杠在不同润滑条件下产生的润滑油膜可能会不同,可能会影响到滚珠撞击反向器产生的碰撞力,进而影响振动信号的采集结果。对丝杠副分别在不润滑、油润滑、脂润滑的情况下进行数据采集,发现使用油润滑和脂润滑可以将信号中的反向器的球通频率的振幅值减小50%左右,说明合理使用润滑剂可以降低反向器内部的振动强度。

28.丝杠安装情况对振动信号采集的影响:在对同一根丝杠在不同工位上的振动信号采集时发现丝杠的安装工位对试验结果的差异巨大,可能是由于工位的固有频率导致的。一旦选定工位,以后对于丝杠的信号采集就不能更换工位;在对同一根丝杠在同一工位上反复拆装的振动信号采集时发现丝杠的重复拆装对于球通频率处的振动幅值影响较小,拆装之后的误差在10%以内;在对不同丝杠在同一工位上振动信号采集时发现不同丝杠之间的振动特性有较大差异,球通频率的差异可控制在10%以内,但是振动幅值的差异可达到50%左右,所以很难对不同型号的丝杠制定统一的判断标准,应该以丝杠自身的初始振动数据作为后续试验的振动信号判断基准。

29.反向器的拆装对振动信号采集的影响:在后续对反向器性能检测制定标准的试验过程中需要观察反向器滚道的形貌特征,会经常拆装反向器。由于人工安装会对反向器与螺母的滚道定位精度产生影响,所以需要对反向器拆装前后的振动信号进行采集,并判断拆装反向器是否会对球通频率的幅值产生较大影响。对反向器进行重复拆装试验,并在每次拆装结束后采集振动数据。发现重复拆装反向器会对球通频率的幅值产生一定的影响,但是这种影响可以忽略不计。

30.综合来看,传感器应该安装在反向器侧外端面,应该保证每次信号收集时丝杠处于同一工位并且有相同的润滑条件,并且由于不同丝杠的振动特性不同,必须以丝杠跑合前的振动信号作为判断其反向器是否出现故障的基准数据。

31.因滚珠与丝杠滚道、螺母滚道之间均可能存在相对滑动,导致实际球通频率可能出现的范围是0~2f。小波包变换的本质就是利用一组低频滤波器与带通滤波器得到不同频段的信息,信号在各个频段的能量总和与原始信号相同,通过小波包变换可以对振动信号实现频段的优选。因此可以将采集到的振动信号利用小波包变换将频率高于2f的数据进行消噪,保留0~2f频率范围内的频段进行后续研究。球通频率的具体计算公式为:

[0032][0033][0034][0035]

其中,f为滚珠撞击反向器的理论球通频率;m为滚珠丝杠副每一圈滚道所含有的滚柱数量;ωm为滚珠的公转角速度;dm为丝杠的公称直径;db为滚珠直径;l为丝杠的导程;ω为丝杠轴向转速;rb为滚珠半径;rm为丝杠的节圆半径;α为滚珠与滚道的接触角。

[0036]

步骤2、频域分析(对滤波信号进行emd分解):对步骤一所保留的信号通过emd方法进行分解,得到有限个不同频段的本征模函数,分解出的各个本征模函数分量包含了步骤一所保留信号的局部特征信号,经过试验可知存在本征模函数分量对应的频率与理论球通

频率误差很小,因此可以利用emd分析方法对步骤一的信号进行筛选,选出具有明确特征的球通频率和幅值,而有效地提取反向器理论球通频率处的振动特性,并可有效排除其他因素的干扰。

[0037]

时域分析:由于丝杠的振动信号为非线性信号,所以可以利用时域统计特征,将步骤1收集的处理过的反向器的振动信号幅值通过统计学方法来判断其性能。

[0038]

(1)均方根:

[0039]

(2)方差:数值越大,振动信号包含的能量就越大,反向器出现故障的可能性就越大。

[0040]

(3)峭度:峭度的标准值为3,大于3的分布曲线表示信号受到冲击较为明显,反向器出现故障的可能性就更大。

[0041]

(4)脉冲因子:数值代表了信号所受冲击的强弱,数值越大表示所受冲击越强。

[0042]

(5)裕度因子:可用来检测设备的磨损状况,磨损情况越严重,裕度因子的数值越大。

[0043]

其中,为均方根;xi为第i个信号的幅值;i为第i个信号;n为信号个数;σ为方差;ku为峭度;x

max

为信号峰值。

[0044]

方差和均方根数值大小可以代表振动信号所包含的能量大小,且包含的能量越大,其数值就越大;峭度,其数值代表了信号的平整度,峭度的标准值为3,大于3的分布曲线表示信号受到冲击较为明显;脉冲因子,其数值代表了信号所受冲击的强弱,数值越大表示所受冲击越强;裕度因子,可用来检测设备的磨损状况,磨损情况越严重,裕度因子的数值越大。

[0045]

步骤3、分别利用频域分析方法与时域分析方法来制定反向器性能检测标准,以丝杠跑合过程中实时信号与初始信号的比值作为判断反向器性能是否丧失的依据。反向器性能检测标准包括以下四个指标:球通频率处的振幅、方差、脉冲因子、裕度因子。

[0046]

频域:当丝杠跑合过程中实际球通频率处振幅低于初始振幅的200%时,反向器性能良好;当振幅达到初始振幅的200~250%时,表征反向器进入了剧烈磨损阶段,此时反向器会出现故障。

[0047]

时域:当丝杠使用过程中出现以下任意一项,方差达到丝杠自身初始值的300%;脉冲因子达到初始值的130%;裕度因子达到初始值的180%时,可认为反向器的性能可能有所退化,需要结合球通频率的振幅变化来进行综合判断,并拆卸反向器观察滚道形貌,确定反向器是否出现故障。

[0048]

通过试验可知,在判断反向器是否出现故障时,以频域指标即球通频率处振幅为标准。

[0049]

本发明收集丝杠振动信号,利用小波包变换对原始信号进行模态分解;再通过emd

分析方法进行频域分析,通过峭度、方差等标准进行时域分析;最后利用丝杠跑合过程中的实时信号与初始信号的比值作为反向器性能是否丧失的依据。

[0050]

本发明对现有的振动信号分析方法进行改良,提出了小波包变换-emd方法检测反向器故障的技术,通过时域信号指标与频域信号指标的相对于初始值的变化作为标准来判断反向器的性能是否发生变化,排除了加工误差等的影响,使判断结果更加准确。

[0051]

实施例1

[0052]

本实施例中,对两根ng公司的jf2003型丝杠进行试验研究与分析分别对两根丝杠命名为1号丝杠与2号丝杠进行试验分析,并用时域与频域指标对反向器性能进行表征。

[0053]

1、试验参数

[0054][0055]

2、试验数据

[0056]

将丝杠安装于试验台的不同工位,在采集到初始数据后进行跑合试验,记录试验数据如下表,生成的对应曲线如图2-图5。

[0057]

两根丝杆的时频特性变化表

[0058]

[0059]

3、试验结果分析

[0060]

球通频率处的振幅变化是判断反向器是否出现故障的最重要指标。当丝杠寿命达到540万转(即30h)的时候,两根丝杠球通频率处的振幅相对初始值的变化分别为242%与264%,均超过了表征反向器性能丧失的临界值200%,表示反向器可能已出现故障。

[0061]

方差的变化出现了较为不准确的情况。当丝杠寿命达到540万转(即30h)的时候,反向器已出现故障,而两根丝杠方差相对初始值的变化分别为199%与514%,对于1号丝杠,未达到临界值300%,对于2号丝杠,当丝杠达到360万转(即20h)时,方差相对初始值的变化就达到了318%。拆开反向器观察滚道型面,发现反向器滚道仍然处于磨合磨损阶段。所以方差的数值变化只能表示反向器的磨损趋势,无法准确判断反向器是否出现故障。

[0062]

当丝杠达到540万转,即反向器出现故障的时间,两根丝杠的脉冲因子相对初始值的变化分别为133.6%与132.8%,均大于反向器性能丧失的临界值130%;两根丝杠的裕度因子相对初始值的变化分别为201%与211%,均大于反向器性能丧失的临界值180%。

[0063]

从结果可以看出对于两根丝杠,当丝杠达到540万转(即30h)时,通过频域与时域振动信号分析判断出反向器已出现故障。拆开丝杠查看反向器滚道,发现滚道表面产生了破损,并露出了基底未经淬火的内部合金材料,此时反向器已出现故障。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1