一种工程机械用工程轮胎耐磨性能测试设备

1.本发明属于建筑工程机械结构设计技术领域,具体的说,是涉及一种工程机械用工程轮胎耐磨性能测试设备。

背景技术:

2.工程机械是装备工业的重要组成部分,概括地说,凡土石方施工工程、路面建设与养护、流动式起重装卸作业和各种建筑工程所需的综合性机械化施工工程所必需的机械装备,称为工程机械。在建筑工程施工中,许多工程机械中要用到工程轮胎,比如挖机、铲车、起重机、压实机等,而这些建筑机械设备的工作环境通常比较恶劣,对于工程轮胎的磨损比较严重。在行驶的过程中,轮胎会根据车辆的行驶状况与路面产生不同摩擦状态,致使轮胎产生磨损,而当随着轮胎的使用时间增长,轮胎纹路会产生严重磨损,致使轮胎抓力下降,并伴随有爆胎风险。而对应满载的工程机械,这些风险通常会带来重大的安全隐患。

3.因此,需要耐磨性能较好的工程轮胎用于工程械设备。而工程轮胎用量较大的工地或者建筑商常采用多种形式的采购方式,如招标,在采购之前,就有必要对供应商提供的样胎进行耐磨性测试,从而在符合采购标准的供应商中择优选择性价比高的产品。

技术实现要素:

4.针对现有工程技术领域存在的现实需要,本发明提供一种工程机械用工程轮胎耐磨性能测试设备,该设备结构独特,操作方便,也可推广至普通轮胎的耐磨性能测量。

5.发明解决其技术问题所采用的方案是:一种工程机械用工程轮胎耐磨性能测试设备,包括测试台、轮胎固定装置和安装有测试轮胎的轮毂,轮毂通过轮胎固定装置固定在测试台上方,还包括耐磨测试装置和控制器,所述耐磨测试装置包括接触摩擦装置和调节座,所述调节座包括底座、升降缸组和安装平台,所述底座转动安装在测试轮胎下方的测试台上,且底座一侧的测试台上设有与控制器连接转向驱动机构,转向驱动机构与底座传动连接,控制器通过控制转向驱动机构能够驱使承台绕中心轴定角度转动;所述底座上端面滑动安装有调节台,调节台前侧或后侧的底座上固定有与控制器连接的推拉机构,推拉结构的伸缩端与滑台连接,并能够推拉调节台沿底座纵向滑动;所述安装平台通过升降缸组固定在滑台上,所述升降缸组与控制器连接,通过控制器控制升降缸组能够驱使安装平台沿竖向升降;所述接触摩擦装置包括机架、环形转动带和与控制器连接的驱动电机,所述机架固定在测试轮胎下方的安装平台上,且机架上沿横向间隔转动固定有两根支撑辊,两支撑辊通过转动带连接在一起,且转动带外环面上套设有路况模拟带,所述驱动电机固定在机架一侧,并与支撑辊传动连接。

6.所述底座上端面沿横向间隔设有多条滑轨,滑轨设置方向与测试状态下测试轮胎中心轴相平行,所述滑轨内匹配安装有滑台,所述调节台设置在滑轨的上方,并与下方滑轨内滑台固定连接;所述推拉机构包括与控制器连接的多根同步推杆,沿横向均匀间隔固定在滑台前侧的底座上,且同步推杆的伸缩端均朝向滑台设置,并与调节台连接。

7.所述升降缸组包括与控制器连接的前升降缸组和后升降缸组,所述前升降缸组和后升降缸组分别沿竖向固定在安装平台前后两端下方的调节台上,且前升降缸组与后升降缸组的伸缩端均向上设置,并与安装平台底部铰接。

8.所述前升降缸组或后升降缸组与调节台的固定方式为铰接,且当控制器单独驱使与滑台铰接的升降缸组升降时会驱使安装平台绕另一升降缸组伸缩端转动。

9.所述轮胎固定装置包括支撑吊臂,支撑吊臂包括垂直固定在耐磨测试装置一侧实验台上的立柱,立柱顶端垂直固定有横臂,横臂的另一端底部固定有轮毂固定架,轮毂固定架包括与横臂垂直连接的支柱,支柱的底端沿纵向转动固定有转轴,转轴的一端向外延伸出支柱,并固定套装有轮毂座,所述轮毂通过螺栓匹配安装在轮毂座上。

10.所述测试轮胎一侧的轮毂支架上固定有与控制器连接的轮胎驱动电机,转轴与轮胎驱动电机相邻的一端向外延伸出支柱,并与轮胎驱动电机传动连接,且轮毂座与支柱相邻的一端上设有与控制器连接的电子刹车。

11.还包括控制面板,控制案板域控制器链接,通过控制面板能够设置控制器在控制各部件工作时的工作参数。

12.所述底座的底面中部沿垂直固定有固定转轴,固定转轴沿竖向转动固定在测试台上,且底座的底面与测试台贴触,两者相互独立;所述底座外同轴心设有齿圈,齿圈与转向驱动机构传动连接。

13.所述转向驱动机构包括固定在底座一侧测试台上的调节电机,调节电机与控制器连接,所述调节电机的电机转轴上设有驱动齿轮,驱动齿轮与齿圈啮合。

14.所述路况模拟带包括沿纵向排布固定套设在转动带上的第一模拟带、第二模拟带和第三模拟带,所述第二模拟带的外环面沿圆周布设有三角状凸起,用于模拟碎石山路;所述第三模拟带的外环面上沿圆周布设有半球状凸起,用于模拟鹅卵石路面。

15.本发明的有益效果:本发明提供的一种工程机械用工程轮胎耐磨性能测试设备,结构独特,能够模拟工程车辆水平行驶状态下测试轮胎所受到的摩擦,还能够根据测试要求通过控制器控制接触摩擦装置沿纵向前后移动更换与测试轮胎顶触的摩擦带,模拟不同路况对测试轮胎的摩擦;并且在对测试轮胎进行模拟不同路况下的磨损测试时,还能够通过控制器控制调节座驱使接触摩擦装置定角度倾斜并向上平行抬升与测试轮胎顶触,驱使测试轮胎转动模拟车辆爬坡或下坡行驶状态下测试轮胎所受到的摩擦,并且控制器还能够通过控制调节座驱使接触摩擦装置绕测试轮胎的中心竖轴转动,模拟车辆在转弯状态下测试轮胎所受到的滑动摩擦,从而有效的解决了现有轮胎耐磨测试装置无法模拟出轮胎在不同路况下不同行驶状态所受到不同摩擦的问题。

附图说明

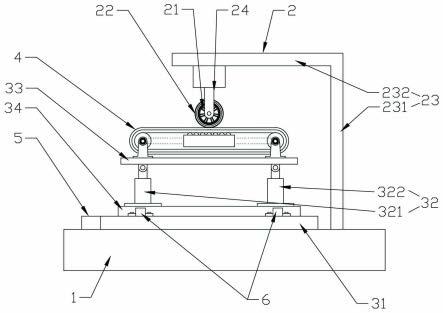

16.图1是本发明结构示意图。

17.图2是底座固定关系示意图。

18.图3是轮毂固定架结构示意图。

19.图4是转向驱动机构结构示意图。

20.图5本发明调节台固定方式示意图。

21.图6是接触摩擦装置结构示意图。

22.图7是路况模拟带设置位置示意图。

23.图8是控制器与各部件连接关系框视图。

24.图9是转动顶撑装置结构示意图。

25.图10是电子刹车设置位置示意图。

26.图11是支撑吊臂结构示意图。

27.图12是驱动机构结构示意图。

28.图13是双轮毂固定架横臂示意图。

29.图14是轮毂压固机构结构示意图。

30.图15是轮毂压固机构使用状态示意图。

31.图16是前升降缸组固定方式示意图。

32.图17是减震装置结构示意图。

33.图中标号:1为测试台,11为安装孔,2为工程轮胎固定装置,21为轮毂,22为测试轮胎,23为支撑吊臂,231为立柱,232为横臂,24为轮毂固定架,241为支柱,242为转轴,243为轮毂座,234为动力轴,235为驱动机构,2351为动力箱,2352为支撑轴座,2353为从动齿轮,2354为主动齿轮,2355为辊子轴承,2356为推力轴承,2357为定位套,2358为连杆,236为电子刹车,3为调节座,31为底座,311为固定轴,312为齿圈,313为滑轨,314为滑台,33为安装平台,34为调节台,4为接触摩擦装置,41为机架,42为转动带,44支撑辊,45为第一模拟带,46为第二模拟带,47为第三模拟带,48为路况模拟带,5为驱动齿轮,6为推拉机构,61为同步推杆,7为转动顶撑装置,71为装置本体,72为顶筒,8为轮胎驱动电机。

具体实施方式

34.下面结合附图和实施例对本发明进一步说明。

35.实施例1本实施例1提供了一种工程机械用工程轮胎耐磨性能测试设备,如图1-8所示,包括测试台1、工程轮胎固定装置2和安装有测试轮胎22的轮毂21,轮毂21通过轮胎固定装置2固定在测试台1上方,具体地:如图1和3所示,工程轮胎固定装置2包括支撑吊臂23,支撑吊臂23包括垂直固定在实验台上的立柱231,立柱231顶端垂直固定有横臂232,横臂232的另一端底部固定有轮毂固定架24,轮毂固定架24包括与横臂垂直连接的支柱241,支柱的底端沿纵向转动固定有转轴242,转轴242的一端向外延伸出支柱241,并固定套装有轮毂座243,轮毂座243与转轴242同轴心设置,安装有测试轮胎22的轮毂21通过螺栓匹配安装在轮毂座243上,当测试轮胎转动时会通过轮毂21带动轮毂座243及转轴242转动。

36.测试轮胎22下方的测试台上还设有耐磨测试装置和测试控制器,耐磨测试装置包括接触摩擦装置3和调节台4,接触摩擦装置3通过调节台4设置在测试轮胎22正下方的测试台上,如图1和2所示,调节台3包括底座31、升降缸组32和安装平台33,底座31转动安装在轮毂下方的测试台上,且底座一侧的测试台1上设有与控制器连接转向驱动机构,转向驱动机构与底座31传动连接,控制器通过控制转向驱动机构能够驱使承台绕中心轴定角度转动,具体地:底座31的底面中部沿设有固定轴311,固定轴311沿竖向转动固定在测试台上,且底座的底面与测试台贴触,两者相互独立,固定转轴转动固定在测试台1上的方式有多种,

例如图2所示,测试台1上沿竖向开有安装孔,且安装孔的中心轴线与测试轮胎22在竖直方向上的中心竖轴线在空间内相重合,固定轴311通过轴承转动套装在安装孔内;底座31外同轴心设有齿圈312,齿圈312与转向驱动机构传动连接,转向驱动机构包括固定在底座一侧测试台上的调节电机,调节电机与控制器连接,调节电机的电机转轴上设有驱动齿轮5,驱动齿轮5与齿圈啮合,从而在使用时当控制器控制调节电机工作时会通过驱动齿轮5驱使底座31绕固定轴311定角度转动。

37.如图5所示,底座31上端面滑动安装有调节台34,调节台34前侧的底座上固定有与控制器连接的推拉机构6,推拉结构6的伸缩端与调节台34连接,并能够推拉调节台34沿底座纵向滑动,具体地:底座31上端面沿横向间隔设有至少两条纵置滑轨313,滑轨313设置方向与测试状态下的测试轮胎22中心转轴相平行,滑轨313内匹配安装有滑台314,调节台34设置在滑轨313的上方,并与下方滑轨313内滑台314固定连接,从而当推动调节台34时,调节台34会通过下方与之连接的滑台314沿滑轨前后滑动;推拉机构6包括与控制器连接的两根同步推杆61,同步推杆61的种类有多种,例如同步推杆可以为电动推杆或液压油缸;两根同步推杆沿横向均匀间隔固定在滑台前侧的底座31上,且同步推杆的伸缩端均朝向滑台设置,并与调节台垂直连接,当控制控制器控制推拉机构6两同步推杆61的伸缩端同步伸缩时,会同步推拉调节台34沿底座31上的滑轨前后滑动。

38.安装平台33通过升降缸组32固定在滑台上,升降缸组32与控制器连接,通过控制器控制升降缸组能够驱使安装平台32沿竖向升降,升降缸组32包括与控制器连接的前升降缸组321和后升降缸组322,前升降缸组321和后升降缸组322分别沿竖向固定在安装平台33前后两端下方的调节台34上,且前升降缸组与后升降缸组的伸缩端均向上设置,并与安装平台底部铰接。

39.接触摩擦装置4包括机架41、环形转动带42和与控制器连接的驱动电机,机架41固定在测试轮胎22下方的安装平台上,机架上沿横向间隔转动固定有两根支撑辊44,两支撑辊中心轴与测试轮胎中心轴在同一水平面内相互平行设置,两支撑辊44通过转动带42连接在一起,且转动带外环面上套设有路况模拟带,驱动电机固定在机架一侧,并与支撑辊传动连接,当驱动电机工作时会通过支撑辊带动转动带42转动,且当转动带42转动时会带动各模拟带同步转动;当控制器控制前升降缸组和后升降缸组的伸缩端同步向外延伸时,会驱使安装平台33带动接触摩擦装置同步平行上升,驱使接触摩擦装置4与上方测试轮胎顶触在一起,从而模拟测试轮胎在使用时所受到的载荷,并且当控制器控制驱动电机工作时,驱动电机会通过转动带42外与测试轮胎接触的路况模拟带48带动测试轮胎转动,从而模拟工程机械水平行驶状态下测试轮胎所受到的摩擦。

40.路况模拟带48包括沿纵向排布固定套设在转动带上的第一模拟带45、第二模拟带46和第三模拟带47,第一模拟带用于模拟正常路面,第二模拟带的外环面沿圆周布设有三角状凸起,用于模拟碎石山路;第三模拟带的外环面上沿圆周布设有半球状凸起,用于模拟鹅卵石路面,在使用时,对测试轮胎进行耐磨性能测试前,根据轮胎耐磨测试要求,通过控制器控制推拉机构的两同步推杆驱使调节台34带动接触摩擦装置沿底座滑动,将与轮胎耐磨测试要求相对应路况的各模拟带移动至测试轮胎的正下方,然后通过控制器控制升降缸组驱使接触摩擦装置向上水平抬升与测试轮胎顶触后,便能够控制接触摩擦装置的驱动电

机启动,模拟工程车辆水平行驶状态下轮胎在不同行驶路面所受到的摩擦,从而能够对轮胎进行不同路况下的耐磨性能测试,有效的解决了现有轮胎耐磨测试装置无法模拟出工程轮胎在建筑工地复杂路况下所受到不同摩擦的问题;并且在对测试轮胎进行水平行驶状态下的耐磨测试时,通过控制器控制转向调节机构的调节电机51能够驱使底座带动接触摩擦装置绕底座3的固定轴311转动,从而模拟工程车辆在转弯状态下测试轮胎所受到的滑动摩擦,有效的解决了现有轮胎耐磨测试装置无法模拟出轮胎在不同路况下不同行驶状态所受到不同摩擦的问题,从而有效的降低了工程轮胎耐磨性能测试数据与实际使用数据偏差,提高了测试结果的真实准确性。为了模拟更多复杂情况下的路况,可设置更多的模拟带,比如可设置带喷淋设施的模拟带,或者在模拟带表面喷涂类胶泥物质等,模拟雨天或泥泞路况的轮胎耐磨性能。

41.进一步的,本实施例所提供的工程机械用工程轮胎耐磨性能测试设备还包括与控制连接的控制面板,通过控制面板能够设置控制器在控制各部件工作时的工作参数,便于测试人员后期计算对比测试结果;例如:再通过控制器控制接触摩擦装置的驱动电机驱使转动带转动时,通过控制面板能够设置驱动电机的转速及工作时间。

42.实施例2实施例2与实施例1的区别在于所述两支撑辊之间的机架上设有转动顶撑装置7。

43.如图9所示,两支撑辊之间的机架上设有转动顶撑装置7,转动带顶撑装置7包括固定在机架上的装置本体71,装置本体71上沿横向转动设有多个顶筒72,顶筒向上凸出装置本体71,并与转动带内环面贴触;所述顶筒设置方向与支撑辊相平行,且顶筒的两端面均与转动带的左右两端面齐平,从而在当接触摩擦装置向上平行抬升与测试轮胎抵触时,装置本体71上的顶筒72会在不影响转动带正常转动的情况下之支撑转动带向上顶撑测试轮胎施加载荷,能够有效避免因施加载荷较大而导致传动带发生形变致使转动带损坏的问题发生。

44.实施例3实施例3与实施例2的区别在与如图10所示,测试轮胎一侧的支柱上固定有与控制器连接的轮胎驱动电机,转轴与轮胎驱动电机相邻的一端向外延伸出支柱,并与轮胎驱动电机传动连接,且轮毂座与支柱相邻的一端上设有与控制器连接的电子刹车236,电子刹车为普通刹车,包括刹车片、刹车卡钳和刹车电机,在使用通过控制器控制刹车电机驱使电子刹车的刹车卡钳与刹车侧片抱死能够使轮毂座243制动,此处电子刹车详细工作原理不在详述;本实施例所提供的轮胎耐磨性能测试设备与实施例3所提供的轮胎耐磨性能测试设备相比,在使用本实施例所提供的设备对测试轮胎进行轮胎耐磨性能测试时,不仅能够通过控制器控制轮胎驱动电机驱使正在测试中的测试轮胎反向转动,模拟汽车轮胎打滑时所受到的摩擦,而且还能够根据测试需求通过控制器控制电子刹车对转动的轮毂座243进行制动,从而控制跟随模拟带转动的测试轮胎22停止转动,使测试轮胎22与模拟带之间的转动摩擦变为滑动摩擦,模拟了在车辆刹车时轮胎所受到的摩擦,进一步增加了车辆行驶状态的模拟种类,降低了轮胎耐磨性能测试数据与实际使用数据偏差。

45.实施例4实施例4与实施3的区别在于所述立柱231的结构不同。

46.如图下11和12所示,立柱231包括动力轴234和与控制器连接的驱动机构235,驱动

机构235固定设置在测试台上,动力轴234沿竖向设立在驱动机构235的上方,并在驱动机构235的驱动下转动;所述横臂232与动力轴234垂直连接,当动力轴转动时会同步带动横臂232绕动力轴234转动。

47.驱动机构235包括动力箱2351、支撑轴座2352、驱动电机和传动齿轮组;所述动力箱2351固定在测试台1上,支撑轴座2352沿竖向固定在动力箱2351的底板上,支撑轴座2352的上部设置有中空的腔体,所述动力轴2的底部转动嵌套在腔体内;所述传动齿轮组包括套固在动力轴234上的从动齿轮2353和套固在驱动电机转轴上的主动齿轮2354,所述动力轴234上有滚子轴承2355和推力轴承2356,并在两轴承之间套装有从动齿轮2353,驱动电机的转轴上套装有主动齿轮2354,主动齿轮与从动齿轮啮合,驱动电机安装在动力箱2351内或者外侧,并于控制器控制连接,所述动力轴234上套装有定位套2357,所述定位套2357位于从动齿轮2353的上部,并通过连杆2358固定在动力箱上,且本实施例中主动齿轮2354的轮径小于从动齿轮2353的轮径,从而使动力轴234能在驱动电机的驱动下缓慢转动,并根据驱动电机的不同转向实现横臂的顺时针转动或者逆时针转动,在动力箱的上部可对应设置有密封套,且确保动力箱的密封性,保护其内部设备;在使用时通过控制器控制驱动机构能够驱使动力轴234带动横臂232绕动力轴234定角度转动,从而将测试完成的测试轮胎22从而耐磨测试装置上方移动至耐磨测试装置一侧,便于更换新的测试轮胎,操作方便。

48.实施例5实施例5与实施例4的区别在于,横臂232与立柱231的固定方式不同。

49.如图13所示,横臂232的中部沿竖向开轴孔,并固定套装在立柱231顶部顶部的动力轴234上,当动力轴234转动时会带动立柱231同步转动,立柱231两侧横臂232的端部对称设有用于固定轮毂的轮毂固定架24,与实施例5相比由于耐磨测试装置设置在轮胎固定装置的立柱一侧,且横臂232的左右两端对称设有轮毂固定架24,从而在对位于横臂232位于耐磨测试装置正上方一端轮毂固定架24上的轮胎进行耐磨性能测试时,可以将下一个待测试轮胎安装在横臂232远离耐磨测试装置一端的轮毂固定架24上,从而待进行耐磨测试的测试轮胎测试完成后,通过控制器控制立柱231的驱动机构便能狗直接将支柱另一端的待测试轮胎移动置耐磨测试装置上方对应位置进行耐磨测试,从而节省了更换测试轮胎而致使耐磨测试装置静置的时间,提高了耐磨测试效率。

50.实施例6实施例5所提供的轮胎耐磨性能测试设备在通过升降缸组调节接触摩擦装置的高度时仅能平行调节接触摩擦装置的位置,从而致使在对测试轮胎进行耐磨性能测试时,接触摩擦装置技能模拟车辆在水平路段的行驶状态;针对上述问题,本实施例提供的轮胎耐磨性能测试设备与实施例5的区别在于,如图16所示,前升降缸组的底端与调节台的固定方式为铰接,且在使用时通过控制器能够控制前升降缸组321独立伸缩;从而在使用本实施例提供的轮胎耐磨性能测试设备对测试轮胎进行耐磨性能测试时,根据测试需求通过控制器单独控制前前升降缸组321伸缩能够驱使安装平台33带动接触摩擦装置4绕安装平台33与后升降缸组322铰接处转动,调节接触摩擦装置4的倾斜角度,然后再通过控制器控制前升降缸组321与升降缸组322的神缩端同步伸缩,驱使角度调节后的接触摩擦装置4向上平行移动与测试轮胎顶触;从而驱使测试轮胎转动模拟车辆爬坡或下坡行驶状态下测试轮胎所受到的摩擦,有效的解决了现有轮胎耐磨测试装置无法模拟出轮胎在上下坡时所受到不同

摩擦的问题。

51.实施例7实施例7与实施例6的区别在于如图14和15所示,轮毂座外端面的螺栓孔内匹配安装有限位杆,当轮毂匹配套装在轮毂座243上时,轮毂座外端面的限位杆会分别深入轮毂243上对应的螺栓孔内,且不向外凸出轮毂,用于径向固定轮毂;轮毂座上方的支柱241上设有轮毂压固机构,轮毂压固机构包括间隔设置在轮毂座243外侧的压杆91,压杆91的顶端垂直连有连接杆92,连接杆92的另一端朝向支柱241设置,并与支柱铰接,压杆91的底端转动固定有固定在固定转轴94,固定转轴94与转轴242同轴心设置,并能够沿压杆91左右滑动;固定转轴94远离轮毂座243的一端向外延伸出压杆91,并固定有限位盘95;固定转轴94朝向轮毂座243的一端同轴心固定有压盘,且压盘96与压杆91治安进的固定转轴94上设有顶簧97,顶簧97在自然状态下会向外顶撑压盘96远离压杆91;连接杆上方倾斜设有与控制器连接的压紧推杆93,压紧推杆93为普通电动推杆,压紧推杆93的两端分别与支柱241和连接杆92铰接,从而当压紧推杆93的眼伸缩端向外延伸时,会推动连接杆92绕与支柱241连接的铰接端向下翻转,从而驱使压杆91尾端的压盘96推顶轮毂与轮毂座紧密贴触,且此状态下顶簧97会受到压盘96的推定产生形变,推定压盘与轮毂外端面紧密贴触,从而限制轮毂座上轮毂的轴向位置,与实施例6中通过螺栓将安装有测试轮胎的轮毂固定在轮毂座上相比,本实施例通过在轮毂座外端面设置用于限制轮毂自由转动的限位杆98及用于限制轮毂在轮毂座上轴向位置的轮毂压固机构从而能够便捷快速地固定轮毂,节约了在更换或安装轮毂时拆卸安装螺栓的时间。

52.实施例8实施例8与实施例7的区别在于如图17所示,支柱通过减震装置与横臂232连接,减震装置包括垂直固定在横臂232上的减震壳81,减震壳81内设有减震杆82,减震杆82向下延伸出减震壳81并与支柱连接,减震杆82上方的减震壳内设有减震弹簧83,减震弹簧83在自然状态下会向下推定减震杆82沿减震壳内壁向下滑动,与实施例7相比,本实施例所提供的轮胎耐磨性能测试设备在使用时,当通过控制器驱使接触摩擦装置向上平移与测试轮胎顶触在一起时,测试轮胎会通过轮毂及支柱驱使减震杆82向减震壳81内回缩,从而使测试轮胎具有缓冲功能。

53.本发明能够实现对工程轮胎的耐磨性能的测试,并且可以根据实际使用情况增加测试路况,因此,可以有效的对各种样胎进行性能测试,对于工程轮胎的采购提供了标准和依据,能够在符合采购标准的供应商中选择性价比高的产品,并且为施工安全提供了有力保障。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1