就地热再生沥青路面中新沥青混合料掺量确定方法与流程

1.本发明涉及道路工程领域,具体涉及一种就地热再生沥青路面中新沥青混合料掺量确定方法。

背景技术:

2.沥青路面经过多年使用后,在荷载作用下,沥青路面会进一步压密并产生车辙;此外,经过轮胎与路面的多次摩擦后,原路面也会产生一定的磨耗,从而形成了沥青路面车辙,沥青路面就地热再生时,为恢复原路面,需要加入一部分新沥青混合料填补车辙;同时,部分沥青路面由于原路面施工质量控制不好,原路面的压实度较低,为保证再生后路面的压实度符合设计要求,沥青路面就地热再生时也需要添加一些新沥青混合料,以保证再生路面的压实效果。因此,沥青路面就地热再生时,一般需要添加新沥青混合料以保证路面就地热再生后能恢复到较好的使用效果。

3.沥青路面就地热再生配合比设计时需要掺入一定量的新沥青混合料,以往研究表明,新沥青混合料的掺量对于再生沥青混合料的性能存在较大影响,因此,准备确定新沥青混合料掺量,对于沥青路面就地热再生配合比设计具有重要指导意义。此外,在实际施工时,新沥青混合料通常需要拌合站生产完成后采用运输车运输到现场添加,若不能准确确定新沥青混合料掺量,则容易造成当日生产的新沥青混合料过剩或不足,新沥青混合料过剩,则造成了资源浪费,生产新沥青混合料不足,则造成了施工效率下降。可见,准确确定新沥青混合料的掺量非常重要。

4.针对上述问题,技术人员提出了多项解决方法,但主要采用3m直尺等对原路面的车辙深度按照5-10m一个断面进行量测后,采用数学统计分析后提出了新沥青混合料的掺量,而路面车辙是不规则的,无论如何精确的采用3m直尺量测,也只对车辙断面的几何尺寸和测点间距范围内车辙体积进行了近似估计,无法准确确定车辙的真实体积,此外,现有方法并没有考虑到原路面压实度、原路面理论最大密度、新沥青混合料理论最大密度和再生路面压实度的影响,因此,在实际应用过程中,现有方法确定的新沥青混合料的掺量一般难以和达到理想的效果,和实际工程使用的新沥青混合料掺量存在一定差异。故亟需提出一种沥青路面就地热再生新沥青混合料掺量确定方法。

技术实现要素:

5.针对上述问题,本发明旨在提供一种能精准计算掺量数值,减少沥青混合浪费的就地热再生沥青路面中新沥青混合料掺量确定方法。

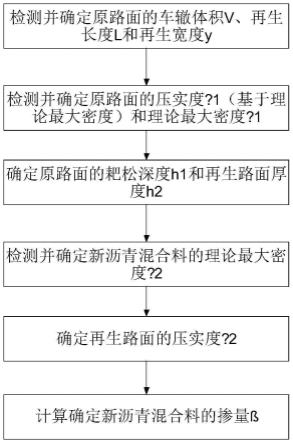

6.为实现该技术目的,本发明的方案是:一种就地热再生沥青路面中新沥青混合料掺量确定方法,具体步骤如下:

7.s1、采集路面三维数字化信息,分析获取原路面指定再生长度l范围内的车辙体积v,再生宽度为y;

8.s2、检测并确定原路面的压实度γ1和理论最大密度λ1;

9.s3、确定原路面的耙松深度h1和再生后路面厚度h2;

10.s4、检测并确定新沥青混合料的理论最大密度λ2;

11.s5、确定再生路面的压实度γ2;

12.s6、通过上还参数及修重β分别出计算出填补车辙新料的质重m1,原路面压实差异引起的添加新料的质量m2,再生沥青混合料的总质量m3,通过上述质量计算确定新沥青混合料的掺量β,计算公式为:

13.β=(m1+m2)/m3(1)。

14.作为优选,填补车辙新料的质量m1为:m1=vγ2λ2(2);

15.原路面压实差异引起的添加新料的质量m2为:

16.m2=lyh1(γ

2-γ1)β(x

2-x1)+lyh1(γ

2-γ1)λ1(3);

17.再生沥青混合料的总质量m3为:

18.m3=lyh2γ2β(λ

2-λ1)+lyh2γ2λ1(4);

19.将公式(1)-(3)代入掺量β的计算公式(1)获得:

[0020][0021]

求解公式(5),得到新沥青混合料的掺量β为:

[0022][0023]

作为优选,步骤s1中采用带激光探头的三维全息检测车采集原路面的三维数字化信息,所述原路面车辙体积v按照300-800m为一个评估段进行计算,的车辙体积v。

[0024]

作为优选,步骤s2中的原路面压实度γ1按照300-800m为一个评估段进行取芯,芯样不少于3个。

[0025]

作为优选,步骤s2中原路面理论最大密度λ1,按照300-800m为一个评估段进行取板,室内对混合料充分混合均匀后,采用真空法试验方法t0711-2011得到。

[0026]

作为优选,步骤s5中所述新沥青混合料的理论最大密度λ2采用真空法试验方法t0711-2011得到。

[0027]

本发明的有益效果,本技术能精准的计算出新沥青混合料掺量,能使得配合比设计更为接近实际情况,使得配合比设计更加精细化,便于提高再生路面的耐久性;同时本方法得到的工程用量更加精确,可以使得拌合站出料更加精确,避免了新沥青混合料的浪费。

附图说明

[0028]

图1为本发明的结构示意图;

[0029]

图2为本发明原路面的三维扫描及模拟填补车辙图;

[0030]

图3为本发明的模拟车辙的曲线。

具体实施方式

[0031]

下面结合附图和具体实施例对本发明做进一步详细说明。

[0032]

如图1-3所示,本发明所述的具体实施例为一种就地热再生沥青路面中新沥青混合料掺量确定方法,具体步骤如下:

[0033]

s101、采用数字全息三维检测车对原路面的三维形态进行检测,得到原路面的三维形态,在三维形态的基础上模拟铺平车辙平面,采用数字软件计算平面与原路面三维形态每个断面之间的面积,对面积沿检测车前进方向进行相应积分,确定原路面的车辙体积v、再生长度l和再生宽度y;

[0034]

如图2和3所示,图3的正弦图为模拟车辙的曲线。1、m为图3纵轴1对应的水平线,即模拟铺平车辙平面;2、meandepth为纵轴0到1区间高度(即图3中双箭头线条之间的高度),即模拟加铺平均深度;3.加铺面积为正弦曲线与纵轴1对应的水平线之间的面积。模拟计算如下:

[0035]

m=max(f(x))=mean(f

fit

(x))+meandepth

[0036][0037]

s102、检测并确定原路面的压实度γ1(基于理论最大密度)和理论最大密度λ1;

[0038]

s103、确定原路面的耙松深度h1和再生后路面厚度h2;

[0039]

s104、检测并确定新沥青混合料的理论最大密度λ2;

[0040]

s105、确定再生路面的压实度γ2;

[0041]

s106、计算确定新沥青混合料的掺量β。

[0042]

新沥青混合料的掺量β的计算公式推导过程为:填补车辙新料的质量m1,原路面压实差异引起的添加新料的质量m2,再生沥青混合料的总质量m3,且β=(m1+m2)/m3(1);

[0043]

填补车辙新料的质量m1为:m1=vγ2λ2(2);

[0044]

原路面压实差异引起的添加新料的质量m2为:

[0045]

m2=lyh1(γ

2-γ1)β(x

2-x1)+lyh1(γ

2-γ1)λ1(3);

[0046]

再生沥青混合料的总质量m3为:

[0047]

m3=lyh2γ2β(λ

2-λ1)+lyh2γ2λ1(4);

[0048]

将公式(1)-(3)代入掺量β的计算公式(1)获得:

[0049][0050]

求解公式(5),将公式(5)展开获得关于3的一元二次方程,展开如下所示:

[0051]

lyh2γ2(λ

2-λ1)β2+lyh2γ2λ1β-lyh1(γ

2-γ1)(λ

2-λ1)β+lyh1x1(γ

1-γ2)-vγ2λ2=0

[0052]

根据一元二次方程的求解公式:

[0053]

其中:a=lyh2γ2(λ

2-λ1);

[0054]

b=[lyh2γ2λ

1-lyh1(γ

2-γ1)(λ

2-λ1)];

[0055]

c=lyh1x1(γ

1-γ2)-vγ2λ2;

[0056]

最终得到新沥青混合料的掺量β为:

[0057][0058]

作为优选的实施例中,步骤s1中采用带激光探头的三维全息检测车采集原路面的三维数字化信息,所述原路面车辙体积v按照300-800m为一个评估段进行计算,的车辙体积v。

[0059]

作为优选的实施例中,步骤s2中的原路面压实度γ1按照300-800m为一个评估段进行取芯,芯样不少于3个。

[0060]

作为优选的实施例中,步骤s2中原路面理论最大密度λ1,按照300-800m为一个评估段进行取板,室内对混合料充分混合均匀后,采用真空法试验方法t0711-2011得到。步骤s5中所述新沥青混合料的理论最大密度λ2采用真空法试验方法t0711-2011得到。

[0061]

实施例一:

[0062]

某高速公路沥青路面因路用性能下降,实施了就地热再生处治,原路面表面层为4.0cm,选取了800m进行了就地热再生,再生后后面厚度为5.0cm,施工前对其进行了检测,计算得到了新沥青混合料掺量并在实际完工后,对新沥青混合料掺量进行了验证,其结果如下表所示。

[0063]

表1就地热再生沥青路面新沥青混合料掺量计算和验证结果

[0064][0065]

由上表可以看出,对于原路面4cm,再生完成后路面厚度为5cm,即需要添加新料来增加原路面厚度,再生后路面厚度和原路面厚度差别较大的情况下本计算方法具有很好的适用性,本技术的方法考虑的因素更为全面,计算得到的掺量和实际工程用量得到的新沥青混合料掺量偏差仅为0.7%,可见本方法在计算得到的新沥青混合料掺量准确度较高。

[0066]

实施例二:

[0067]

某高速公路沥青路面因路用性能下降,实施了就地热再生处治,原路面表面层为3.7cm,选取了708m进行了就地热再生,再生后后面厚度为4.0cm,施工前对其进行了检测,计算得到了新沥青混合料掺量并在实际完工后,对新沥青混合料掺量进行了验证,其结果如下表所2示。

[0068]

表2就地热再生沥青路面新沥青混合料掺量计算和验证结果

[0069][0070]

由上表可以看出,由于本方法考虑了原路面压实度、原路面理论最大密度、新沥青混合料理论最大密度和再生路面压实度的影响,得到的结果较为准备,对于原路面厚度和再生后厚度差别较小的情况也具有很好的适用性,计算得到的掺量和实际工程用量得到的新沥青混合料掺量偏差仅为0.4%,可见本方法在计算得到的新沥青混合料掺量准确度较高。

[0071]

实施例三:

[0072]

某高速公路需要进行就地热再生,施工前采用了本计算方法和传统3m直尺量测的计算方法对新沥青混合料掺量进行了确定,计算结果如下表3所示。

[0073]

表3就地热再生沥青路面新沥青混合料掺量计算结果对比

[0074] 本技术方法3m直尺方法新沥青混合料掺量(%)9.815.3

[0075]

采用本方法和3m直尺得到的新沥青混合料掺量分别进行配合比设计,得到再生沥青混合料的性能等指标如下所示。

[0076]

表4不同计量方法得到的再生沥青混合料性能

[0077] 本技术方法3m直尺方法新沥青混合料掺量(%)9.815.3空隙率(%)4.25.8浸水残留稳定度(%)98.187.2动稳定度(次/mm)100128790冻融劈裂强度比(%)92.183.7

[0078]

表5不同计算方法得到的新沥青混合料用量和实际用量差异

[0079][0080]

由上表可以看出,由于不同计量方法产生的新沥青混合料用量差异,引起了再生

沥青混合料性能存在较大差异,尤其是再生沥青混合料动稳定度方面存在较大差异,显然,精准的新沥青混合料掺量可以使得配合比设计更为接近实际情况,使得配合比设计更加精细化,便于提高再生路面的耐久性。此外,对比实际工程用量和不同计算方法得到的新沥青混合料用量可知,本方法得到的工程用量更加精确,可以使得拌合站出料更加精确,避免了新沥青混合料的浪费。

[0081]

以上所述,仅为本发明的较佳实施例,并不用以限制本发明,凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同替换和改进,均应包含在本发明技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1