一种包装袋强度检测设备的制作方法

1.本发明涉及检测设备技术领域,具体涉及一种包装袋强度检测设备。

背景技术:

2.日常所用的集装袋、编织袋和食品袋,在水泥、建材类包装袋应用广泛,但水泥、建材类质量较重,需要包装袋有足够的强度和韧性。故在包装包装袋行业生产使用中有两项重要的指标:透气率和跌落性能。检测标准主要包括以下两条:(一)正、侧、底各跌落规定的次数无破损即为合格;(二)正、侧、底循环跌落直至破损,测出极限值。

3.在跌落性能测试中,需要模拟以下条件:(一)包装袋厂家需要找到、找齐和生产厂家类似材质比重的各种灌装物(一般为各种建材砂浆、化工等粉末物质);(二)需要将灌装好的包装袋从不同高度、多个面自由落地。

4.但是,生产厂家灌装物品种多,包装袋厂家很难找到材质比重相同的品种各种灌装物,需要花很多时间、精力甚至金钱才能得到;且进行灌装时没有生产厂家的专用灌装设备,灌装过程及其慢,大部分无法完成实际灌装的饱和度。故该条件一难以实现。

5.加上测试过程中影响因素多,无法获得一个标准数值;破损后灌装物的飞溅和洒落严重影响环境,许多化工材料根本无法进行实物跌落测试。故该条件二也难以实现。

6.综上可知,按照实际情况进行强度检测是很难实施的,故此市场上也存在有可检测包装袋强度的装置出现,如公开号为“cn212482813u”的发明专利文件公开了一种包装袋用检测装置,包括底板、支撑架、电动滑轨、第一电动推杆、吸盘、热封环、气泵、气压管等部件,该包装袋用检测装置通过气泵提供气压,利用气压管配合充气接头对袋体进行冲压,通过热封环、热风板将充满气体的袋体进行热封,而后再将袋体冲入检测水的玻璃箱内,利用挤压板对袋体进行挤压,观察玻璃箱内的气泡,判断袋体的密封性。

7.上述技术方案虽实现了对袋体强度的检测,但是其检测方法需要将袋体进行热封、浸水检测。而袋口热封会带来以下缺陷:其一,热封后的袋体,其袋口很难进行解开,袋口易存在破损,且必然会留有热封痕迹;其二,热封后的袋体其袋口处必然存在有热封痕迹,该热封痕迹必然会影响后期袋体重复使用时的封口;其三,很多包装袋的封口方式并不为热封形式,因此热封形式对袋体伤害较大。而浸水检测过程中,袋体必须浸泡在水中,不仅浪费水资源,且袋体外表易污染,需要进行洁净并烘干处理;且,部分袋体不具有密封性能,因此放在水中后会出现渗水情况,故该设备无法适用于全部种类的包装袋,仅适用于部分包装袋,适用范围较窄。

8.因此,上述技术方案不仅浪费水资源,经检测后的包装袋很难在重复利用,检测过程对袋体伤害较大,无法适用于全部种类的包装袋,仅适用于部分包装袋,适用范围较窄。

技术实现要素:

9.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种包装袋强度

检测设备,通过将包装袋充气加压的方式,能够有效的检测出包装袋的各项强度数值,保证检测效率,能够在上下游厂家之间统一标准值,且无任何环境污染。

10.为实现上述目的,本发明提供了如下技术方案:一种包装袋强度检测设备,包括机架、可对包装袋进行充气的进气装置、可检测包装袋强度的强度模拟装置,其特征在于,所述机架上设有可放置包装袋的袋体放置工位,所述强度模拟装置包括二者相对设置并分别分布于袋体放置工位两侧的承压机构、施压机构;所述施压机构包括可挤压包装袋的调节冲压板、与调节冲压板联动并可驱动调节冲压板朝向袋体放置工位作往复移动的施压驱动组件、压力传感器。

11.采用上述技术方案,检测过程中无需对包装袋进行封口,无需使用水资源,故此解决浪费水资源的问题,且不会产生任何污染;该包装袋强度检测设备根据目前包装袋包装行业需要跌落测试,解决跌落测试中需要灌装实物的繁琐,跌落高度、手法数据的不准确,以及跌落破损后的环境污染的问题。利用进气装置、强度模拟装置可以模拟前述所说问题的跌落模拟情况,有效的解决了包装袋跌落性能中的人为手法因素、填充实物不同造成的数据差异,以及环境污染问题。

12.其中,袋体放置工位用以放置包装袋,便于对包装袋充气、强度模拟、检测;进气装置往包装袋内进出充气,模拟包装袋装载物料的状态;承压机构作为施压机构的对立件,在强度检测过程中,对包装袋的一侧起支撑、强压的作用,而后施压机构模拟不同工况对包装袋进行强度,实现强度检测;调节冲压板用以直接接触包装袋对包装袋进行强压。

13.上述的一种包装袋强度检测设备可进一步设置为:所述施压驱动组件包括锁片、与调节冲压板相对固定连接的连接件、沿调节冲压板法线方向分布的气缸,所述锁片沿垂直于气缸轴线方向分布并可滑动配合安装于连接件上,所述气缸端部与锁片可拆卸连接,所述锁片联动有可驱动锁片沿垂直于气缸轴线方向作往复伸缩的拉伸释放机构,所述调节冲压板还联动有可驱动调节冲压板逐步靠近袋体放置工位移动的动力结构。

14.采用上述技术方案,动力结构推动调节冲压板朝向包装袋运动,模拟不同工况对包装袋实施强压,实现强度检测;待强度检测完成后,气缸通过连接件将调节冲压板退出,便于包装袋取出或者其余动作;锁片在调节冲压板退回过程中,始终确保连接件与气缸相对固定连接,辅助完成调节冲压板的退出;进一步的,通过设置拉伸释放机构,待调节冲压板退出至合适位置后,拉伸释放机构控制锁片,解除气缸与连接件之间的联动关系,便于调节冲压板再次进行强度检测。

15.上述的一种包装袋强度检测设备可进一步设置为:所述拉伸释放机构包括滚轮、分离插件,所述锁片中部设有插接槽,所述滚轮铰接于插接槽内,所述分离插件一端与动力结构联动、另一端朝向插接槽延伸并可与插接槽间隙配合,所述分离插件的另一端设有朝向气缸一侧倾斜设置的第一插接斜面。

16.采用上述技术方案,锁片跟随气缸移动,由于分离插件设置有第一插接斜面,分离插件插入插接槽的过程中,第一插接斜面挤压滚轮,锁片跟随滚轮朝向上方运动,直至锁片与气缸之间的联动关系解除,整个过程无需采用气缸、电动等元件,构思巧妙,合理设计各部位传动关节处,可实现自动解除气缸与连接件之间的联动关系,便于调节冲压板再次进行强度检测。

17.上述的一种包装袋强度检测设备可进一步设置为:所述动力结构包括联动架、丝

杆,所述联动架一端与调节冲压板相对固定连接、另一端与丝杆螺纹联动,所述丝杆端部铰接于机架上且联动有齿轮皮带组,所述联动架上设有与连接件间隙配合的过孔,所述连接件外周套设有第一复位弹簧,所述第一复位弹簧两端分别与调节冲压板、联动架抵触连接,所述分离插件相对固定安装于联动架上并与锁片上的插接槽位置相对。

18.采用上述技术方案,齿轮皮带组可联动电机,丝杆转动,故此联动架沿丝杆轴线方向运动,控制调节冲压板朝向包装袋作强压动作,模拟不同的工况;调节冲压板退回过程中,第一复位弹簧被不断挤压,积蓄弹力,直至锁片与气缸之间的联动关系解除,第一复位弹簧释放自身积蓄的弹力,因此调节冲压板被推动,对包装袋作强压,根据不同的工况,可通过动力结构作进一步调整调节冲压板的位置。

19.上述的一种包装袋强度检测设备可进一步设置为:所述锁片下端设有朝向调节冲压板一侧倾斜设置的第二插接斜面,所述气缸端部可拆卸连接有锁块,所述锁块一端设有球面、另一端设有可与锁片下端抵触连接的抵挡面,所述锁片上端联动有第二复位弹簧,所述第二复位弹簧两端分别与锁片、连接件抵触连接。

20.采用上述技术方案,通过设置球面、第二插接斜面,便于锁块与锁片之间进行卡接,不会发生卡滞;进一步增设抵挡面,待球面穿过锁片后,锁片端部会被抵挡面卡住,实现锁片与锁块之间的联动,也即锁片与气缸之间的联动。

21.上述的一种包装袋强度检测设备可进一步设置为:所述进气装置包括一端延伸至袋体放置工位的进气管,所述进气管上联动有进气阀、气压流量监测阀。

22.采用上述技术方案,加装气压流量监测装置,测算出包装袋的排气及灌装效率,能够一次性完成包装袋的各项物理性能指标测试,也即透气率和跌落性能。

23.上述的一种包装袋强度检测设备可进一步设置为:所述承压机构包括分布于袋体放置工位一侧并与调节冲压板相对的承压板,所述承压板联动有推动杆,所述推动杆另一端联动有按压板。

24.采用上述技术方案,承压板与调节冲压板相对,在强度检测过程中,承压板对包装袋的另一侧作支撑,辅助调节冲压板实现强度检测;进一步,增设按压板、推动杆,可根据实际情况改变承压板的位置;其中,推动杆与机架之间为过渡配合,促使推动杆与机架为可拆卸连接,便于改变承压板的位置。

25.上述的一种包装袋强度检测设备可进一步设置为:所述机架内设有三组强度模拟装置,以袋体放置工位为三维坐标起点,三组强度模拟装置分别沿x、y、z轴方向分布。

26.采用上述技术方案,分别对包装袋的正、侧、底共六个面进行检测,检测数据全面,且提高检测效率。

27.下面结合附图和实施例对本发明作进一步详细说明。

附图说明

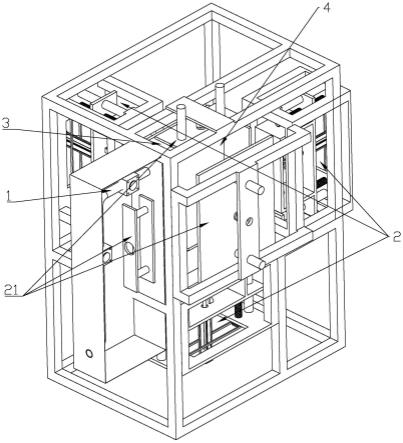

28.图1为本发明实施例的整体结构示意图;图2为本发明实施例的一组强度模拟装置示意图;图3为本发明实施例的施压机构示意图;图4为本发明实施例的锁片、滚轮、第二复位弹簧三者组装状态示意图;图5为本发明实施例的分离插件示意图;

图6为本发明实施例的锁块示意图。

29.标号注释:进气装置1、进气管11、进气阀12、气压流量监测阀13、强度模拟装置2、袋体放置工位3、包装袋4;承压机构21、承压板211、推动杆212、按压板213;施压机构22、调节冲压板221、锁片222、插接槽2221、第二插接斜面2222、气缸223、连接件224、滚轮225、分离插件226、第一插接斜面2261、联动架227、过孔2271、丝杆228、齿轮皮带组229、锁块2291、球面22911、抵挡面22912、第一复位弹簧2292、第二复位弹簧2293。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.如图1至6所示的一种包装袋强度检测设备,包括机架、可对包装袋4进行充气的进气装置1、可检测包装袋4强度的强度模拟装置2,所述机架上设有可放置包装袋4的袋体放置工位3。所述机架内设有三组强度模拟装置2,以袋体放置工位3为三维坐标起点,三组强度模拟装置2分别沿x、y、z轴方向分布。分别对包装袋4的正、侧、底共六个面进行检测,检测数据全面,且提高检测效率。

32.所述强度模拟装置2包括二者相对设置并分别分布于袋体放置工位3两侧的承压机构21、施压机构22;所述施压机构22包括可挤压包装袋4的调节冲压板221、与调节冲压板221联动并可驱动调节冲压板221朝向袋体放置工位3作往复移动的施压驱动组件、压力传感器。其中,袋体放置工位3用以放置包装袋4,便于对包装袋4充气、强度模拟、检测;进气装置1往包装袋4内进出充气,模拟包装袋4装载物料的状态;承压机构21作为施压机构22的对立件,在强度检测过程中,对包装袋4的一侧起支撑、强压的作用,而后施压机构22模拟不同工况对包装袋4进行强度,实现强度检测;调节冲压板221用以直接接触包装袋4对包装袋4进行强压。

33.所述施压驱动组件包括锁片222、与调节冲压板221相对固定连接的连接件224、沿调节冲压板221法线方向分布的气缸223,所述锁片222沿垂直于气缸223轴线方向分布并可滑动配合安装于连接件224上,所述气缸223端部与锁片222可拆卸连接,所述锁片222联动有可驱动锁片222沿垂直于气缸223轴线方向作往复伸缩的拉伸释放机构,所述调节冲压板221还联动有可驱动调节冲压板221逐步靠近袋体放置工位3移动的动力结构。动力结构推动调节冲压板221朝向包装袋4运动,模拟不同工况对包装袋4实施强压,实现强度检测;待强度检测完成后,气缸223通过连接件224将调节冲压板221退出,便于包装袋4取出或者其余动作;锁片222在调节冲压板221退回过程中,始终确保连接件224与气缸223相对固定连接,辅助完成调节冲压板221的退出;进一步的,通过设置拉伸释放机构,待调节冲压板221退出至合适位置后,拉伸释放机构控制锁片222,解除气缸223与连接件224之间的联动关系,便于调节冲压板221再次进行强度检测。

34.所述拉伸释放机构包括滚轮225、分离插件226,所述锁片222中部设有插接槽2221,所述滚轮225铰接于插接槽2221内,所述分离插件226一端与动力结构联动、另一端朝向插接槽2221延伸并可与插接槽2221间隙配合,所述分离插件226的另一端设有朝向气缸

223一侧倾斜设置的第一插接斜面2261。锁片222跟随气缸223移动,由于分离插件226设置有第一插接斜面2261,分离插件226插入插接槽2221的过程中,第一插接斜面2261挤压滚轮225,锁片222跟随滚轮225朝向上方运动,直至锁片222与气缸223之间的联动关系解除,整个过程无需采用气缸223、电动等元件,构思巧妙,合理设计各部位传动关节处,可实现自动解除气缸223与连接件224之间的联动关系,便于调节冲压板221再次进行强度检测。

35.所述动力结构包括联动架227、丝杆228,所述联动架227一端与调节冲压板221相对固定连接、另一端与丝杆228螺纹联动,所述丝杆228端部铰接于机架上且联动有齿轮皮带组229,所述联动架227上设有与连接件224间隙配合的过孔2271,所述连接件224外周套设有第一复位弹簧2292,所述第一复位弹簧2292两端分别与调节冲压板221、联动架227抵触连接,所述分离插件226相对固定安装于联动架227上并与锁片222上的插接槽2221位置相对。齿轮皮带组229可联动电机,丝杆228转动,故此联动架227沿丝杆228轴线方向运动,控制调节冲压板221朝向包装袋4作强压动作,模拟不同的工况;调节冲压板221退回过程中,第一复位弹簧2292被不断挤压,积蓄弹力,直至锁片222与气缸223之间的联动关系解除,第一复位弹簧2292释放自身积蓄的弹力,因此调节冲压板221被推动,对包装袋4作强压,根据不同的工况,可通过动力结构作进一步调整调节冲压板221的位置。

36.所述锁片222下端设有朝向调节冲压板221一侧倾斜设置的第二插接斜面2222,所述气缸223端部可拆卸连接有锁块2291,所述锁块2291一端设有球面22911、另一端设有可与锁片222下端抵触连接的抵挡面22912,所述锁片222上端联动有第二复位弹簧2293,所述第二复位弹簧2293两端分别与锁片222、连接件224抵触连接。通过设置球面22911、第二插接斜面2222,便于锁块2291与锁片222之间进行卡接,不会发生卡滞;进一步增设抵挡面22912,待球面22911穿过锁片222后,锁片222端部会被抵挡面22912卡住,实现锁片222与锁块2291之间的联动,也即锁片222与气缸223之间的联动。

37.所述进气装置1包括一端延伸至袋体放置工位3的进气管11,所述进气管11上联动有进气阀12、气压流量监测阀13。加装气压流量监测装置,测算出包装袋4的排气及灌装效率,能够一次性完成包装袋4的各项物理性能指标测试,也即透气率和跌落性能。

38.所述承压机构21包括分布于袋体放置工位3一侧并与调节冲压板221相对的承压板211,所述承压板211联动有推动杆212,所述推动杆212另一端联动有按压板213。承压板211与调节冲压板221相对,在强度检测过程中,承压板211对包装袋4的另一侧作支撑,辅助调节冲压板221实现强度检测;进一步,增设按压板213、推动杆212,可根据实际情况改变承压板211的位置;其中,推动杆212与机架之间为过渡配合,促使推动杆212与机架为可拆卸连接,便于改变承压板211的位置。

39.工作原理,包括以下具体步骤:步骤一,包装袋4口部套进进气管11的进气口处,打开进气阀12,让压缩空气通过进气管11进入包装袋4内,随着包装袋4上的排气装置的气体排出,根据气压流量监测阀13的数据计算得出该包装袋4的透气数据与灌装效率。

40.步骤二,包装阀口袋口部套进进气管11的进气口处,打开进气阀12,让压缩空气通过进气管11进入包装袋4内,按压板213和推动杆212使承压板211接触包装袋4。

41.步骤三,通过齿轮皮带组229使上下丝杆228联动,调节冲压板221压紧包装袋4,直至压力传感器到达设定检测值。

42.步骤四,启动气缸223将调节冲压板221拉回第一复位弹簧2292处于压缩状态。

43.步骤五,在调节冲压板221回复到滚轮225触及分离插件226,锁片222被带动向上直至退出抵挡面22912,锁片222与气缸223之间的联动关系解除,第一复位弹簧2292释放,推动调节冲压板221向前,对包装阀口袋进行冲击测试,中途可进行步骤三操作通过电机调节对检测标准要求进行增减。

44.采用本具体实施例提供的包装袋强度检测设备,检测过程中无需对包装袋4进行封口,无需使用水资源,故此解决浪费水资源的问题,且不会产生任何污染;该包装袋强度检测设备根据目前包装袋4包装行业需要跌落测试,解决跌落测试中需要灌装实物的繁琐,跌落高度、手法数据的不准确,以及跌落破损后的环境污染的问题。利用进气装置1、强度模拟装置2可以模拟前述所说问题的跌落模拟情况,有效的解决了包装袋4跌落性能中的人为手法因素、填充实物不同造成的数据差异,以及环境污染问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1