一种不锈钢制品表面质量检测方法与流程

1.本发明涉及人工智能领域,具体涉及一种不锈钢制品表面质量检测方法。

背景技术:

2.在不锈钢制品的生产过程中,对不锈钢薄板的表面质量要求较高,由于不锈钢制品是晶间腐蚀敏感性高的材料,其在受热情况下加工容易产生晶间腐蚀的问题,晶间腐蚀是沿着金属晶粒间的分界面向内部扩展的腐蚀,主要由于晶粒表面和内部间化学成分的差异以及晶界杂质或内应力的存在,这种腐蚀会使晶粒间的结合力大大削弱,降低金属的机械强度,严重时可使机械强度完全丧失,在腐蚀发生后,金属和合金的表面仍保持一定的金属光泽,看不出被破坏的迹象,但是轻轻敲击后会破碎成细粒;此外,在应力和介质的共同作用下,晶间腐蚀还会使不锈钢制品诱发晶间应力腐蚀,因此晶体腐蚀会严重影响不锈钢制品的质量。

3.然而由于晶间腐蚀不会影响不锈钢制品的外观,仅凭肉眼难以对其进行检测,现有晶间腐蚀的检测方法无法准确得到像素点的腐蚀程度,无法对不锈钢制品进行准确的质量划分。

4.因此本发明根据电镜扫描的不锈钢制品表面图像中的晶体结构进行分析,从而对不锈钢制品的质量进行检测。

技术实现要素:

5.本发明提供一种不锈钢制品表面质量检测方法,以解决现有的问题,包括采集待检测不锈钢制品电镜图像,获取每个晶体区域的面积及该区域边缘像素点;以每个边缘像素点为中心建立滑窗,获取该滑窗的边缘点主要分布方向,计算每个边缘像素点的规则程度;计算该边缘像素点的初始腐蚀程度;计算每个晶体区域的腐蚀权重,计算待检测图像中所有边缘像素点的最终腐蚀程度;计算该待检测图像的整体腐蚀程度判断待检测不锈钢制品的腐蚀等级。

6.根据本发明提出的技术手段,通过对每个晶体腐蚀区域的边缘像素点进行特征分析,从而根据其分布的规则程度对其腐蚀程度进行判断,进一步根据该像素点所在晶体区域的面积对其腐蚀程度施加权重,从而得到每个像素点精确的腐蚀程度,进而计算整体图像的腐蚀程度,从而对待检测不锈钢制品划分等级,能够得到高效、准确的质量检测结果。

7.本发明采用如下技术方案,一种不锈钢制品表面质量检测方法,包括:

8.采集待检测不锈钢制品表面电镜图像,对所述待检测图像进行分割得到多个晶体区域,获取每个晶体区域的所有边缘像素点以及对应晶体区域的面积。

9.以每个晶体区域的边缘像素点为中心建立滑窗,获取每个滑窗区域中灰度值较大像素点的主成分方向作为该滑窗的边缘点主要分布方向,根据该滑窗中心点与该滑窗内各个像素点的连接方向与所述主要分布方向的夹角余弦值计算每个边缘像素点的规则程度。

10.根据每个边缘像素点的规则程度计算该边缘像素点的初始腐蚀程度,根据每个晶

体区域所有边缘像素点的初始腐蚀程度均值与该晶体区域的面积计算该晶体区域的腐蚀权重。

11.根据每个晶体区域的腐蚀权重和该晶体区域每个边缘像素点的初始腐蚀程度计算该晶体区域中每个边缘像素点的最终腐蚀程度。

12.根据待检测图像中所有边缘像素点的最终腐蚀程度计算该待检测图像的整体腐蚀程度,根据所述待检测图像的整体腐蚀程度在数据库中进行比对,得到待检测不锈钢制品的腐蚀等级。

13.进一步的,一种不锈钢制品表面质量检测方法,计算每个边缘像素点的规则程度的方法为:

14.对待检测塑料制品表面电镜图像进行自适应阈值分割,得到待检测塑料制品表面二值图,以二值图中每个边缘像素点为中心建立滑窗,对每个滑窗区域中所有像素点进行主成分分析,获取灰度值较大的像素点的主成分方向作为该边缘像素点的主要分布方向;计算每个边缘像素点的规则程度的表达式为:

[0015][0016]

其中gi表示第i个边缘像素点的规则程度,hi为第i个边缘像素点的灰度值,(xj,yi),(xj,yj)表示第i个边缘像素点的坐标和该滑窗内第j个像素点的坐标,表示第i个边缘像素点的主要分布方向,o表示该滑窗内像素点的个数,表示滑窗内第i个边缘像素点与该滑窗中的第j个像素点所成向量与主要分布方向的夹角余弦值绝对值的累加和。

[0017]

进一步的,一种不锈钢制品表面质量检测方法,计算边缘像素点的初始腐蚀程度的方法为:

[0018]fi初

=exp(-gi)

[0019]

其中,f

i初

表示第i个边缘像素点的初始腐蚀程度,gi表示第i个边缘像素点的规则程度。

[0020]

进一步的,一种不锈钢制品表面质量检测方法,计算边缘像素点的初始腐蚀程度之后,还包括:

[0021]

根据待检测图像中所有边缘像素点的初始腐蚀程度计算待检测图像的初始整体腐蚀程度,当所述待检测图像的初始整体腐蚀程度大于阈值时,根据每个边缘像素点的初始腐蚀程度计算该边缘像素点的最终腐蚀程度;

[0022]

当所述待检测图像的初始整体腐蚀程度小于阈值时,根据所述每个边缘像素点的欧式距离对该边缘像素点的初始腐蚀程度进行修正,得到每个边缘像素点的修正腐蚀程度;

[0023]

根据每个边缘像素点的修正腐蚀程度计算其最终腐蚀程度,根据所有边缘像素点的最终腐蚀程度计算待检测图像的整体腐蚀程度。

[0024]

进一步的,一种不锈钢制品表面质量检测方法,对该边缘像素点的腐蚀程度进行

修正的方法为:

[0025]

获取每个晶体区域中边缘像素点的梯度方向,获取通过该梯度方向所在直线上相邻晶体区域的边缘像素点,计算该两两晶体区域上边缘像素点的欧式距离;

[0026]

根据所述两两边缘像素点的欧式距离对该晶体边缘的像素点进行修正,得到每个边缘像素点的修正腐蚀程度,表达式为:

[0027]fi修

=diexp(-gi)

[0028]

其中,f

i修

表示每个边缘像素点的修正腐蚀程度,di表示第i个边缘像素点与其相邻晶体区域中边缘像素点的欧式距离,gi表示第i个边缘像素点的规则程度。

[0029]

进一步的,一种不锈钢制品表面质量检测方法,获取所述腐蚀权重的方法为:

[0030]

利用分割算法对所述待检测图像进行分割,得到多个晶体区域,获取每个晶体区域的面积;

[0031]

计算该晶体区域中所有边缘像素点的初始腐蚀程度均值;

[0032]

根据每个晶体区域的面积与该区域所有边缘像素点的初始腐蚀程度均值的乘积得到该晶体区域的腐蚀权重。

[0033]

进一步的,一种不锈钢制品表面质量检测方法,计算待检测图像的整体腐蚀程度的表达式为:

[0034][0035]

其中,f表示待检测图像的整体腐蚀程度,fi′

表示待检测图像中所有边缘像素点的最终腐蚀程度,n表示待检测图像中所有边缘像素点的个数。

[0036]

本发明的有益效果是:根据本发明提出的技术手段,通过对每个晶体腐蚀区域的边缘像素点进行特征分析,从而根据其分布的规则程度对其腐蚀程度进行判断,进一步根据该像素点所在晶体区域的面积对其腐蚀程度施加权重,从而得到每个像素点精确的腐蚀程度,进而计算整体图像的腐蚀程度,从而对待检测不锈钢制品划分等级,能够得到高效、准确的质量检测结果。

附图说明

[0037]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0038]

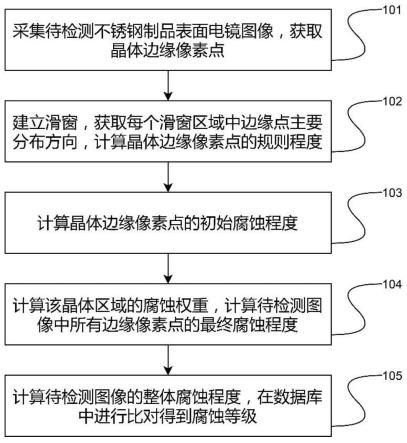

图1为本发明实施例的一种不锈钢制品表面质量检测方法结构示意图。

具体实施方式

[0039]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

如图1所示,给出了本发明实施例的一种不锈钢制品表面质量检测方法结构示意图,包括:

[0041]

101.采集待检测不锈钢制品表面电镜图像,对所述待检测图像进行分割得到多个晶体区域,获取每个晶体区域的所有边缘像素点以及对应晶体区域的面积。

[0042]

本发明所针对的主要场景为:使用扫描电子显微镜sem采集不锈钢制品表面电镜图像,对图像进行处理,根据电镜图像中晶体结构特征信息对不锈钢制品表面晶间腐蚀程度进行评估,从而实现不锈钢制品的表面质量检测。

[0043]

由于晶间腐蚀是沿着金属晶粒间的分界面向内部扩展的腐蚀,在腐蚀过程中,会先腐蚀晶体的边界,在电镜图像中表现为晶体之间边界距离变化。正常情况下,晶体之间紧密相连,且晶体形状明显,形状规则程度较强;发生晶间腐蚀后,晶体之间会出现腐蚀沟,且腐蚀程度越大,腐蚀沟宽度越大;当腐蚀继续加深,晶体形状遭到破坏,边缘规则度降低。

[0044]

晶间腐蚀发生后,会最先腐蚀边界使得晶体间隔宽度变大,因此在进行晶间腐蚀的判断过程中,需要对晶体之间的边界腐蚀程度进行评估,但是由于腐蚀程度不同,采集的图像中的晶体边界可能并不清晰,也就无法对边界进行腐蚀程度的评估,因此需要初步判断图像的晶间腐蚀程度,即当图像中存在明显的晶体边缘时认为其腐蚀程度较低,当图像中的晶体边缘较为模糊时,认为当前的晶间腐蚀程度较高,由于晶体的边界较为清晰时,其边缘点的分布较为整齐,因此本发明中边缘的清晰程度根据各个像素点在一定区域内像素点的分布整齐程度进行判断。

[0045]

由于发生晶间腐蚀的位置像素值较低,因此可以将发生晶间腐蚀的区域视为一个集水盆地,使用基于mask标记的分水岭分割算法对图像进行分割,由此得到多个晶体区域,每个区域均为一个腐蚀区域。

[0046]

102.以每个晶体区域的边缘像素点为中心建立滑窗,获取每个滑窗区域中灰度值较大像素点的主成分方向作为该滑窗的边缘点主要分布方向,根据该滑窗中心点与该滑窗内各个像素点的连接方向与所述主要分布方向的夹角余弦值计算每个边缘像素点的规则程度。

[0047]

使用sobel算子对滑窗区域进行边缘检测,得到各个像素点的梯度幅值以及梯度方向,记边缘点的个数为n,此时得到的边缘点包含晶体内边界边缘点以及晶体外边界边缘点。

[0048]

本发明使用5

×

5的滑窗以各个边缘像素点为中心,从左到右,从上到下逐一进行遍历。

[0049]

使用pca对滑窗区域中的所有边缘点进行主成分分析,得到滑窗区域中灰度值较大的像素点的主成分方向,由于每个数据都是二维的,因此可获得2个主成分方向,每个主成分方向都是一个2维的单位向量,每个主成分方向对应一个特征值;本发明获取特征值最大的主成分方向,该方向表示较大灰度值像素点的主要分布方向,则电镜图像中,以第i个像素点为中心的滑窗区域中,边缘点的主要分布方向为则计算每个边缘像素点的规则程度的方法为:

[0050]

对待检测塑料制品表面电镜图像进行自适应阈值分割,得到待检测塑料制品表面二值图,以二值图中每个边缘像素点为中心建立滑窗,对每个滑窗区域中所有像素点进行主成分分析,获取灰度值较大的像素点的主成分方向作为该边缘像素点的主要分布方向;

计算每个边缘像素点的规则程度的表达式为:

[0051][0052]

其中gi表示第i个边缘像素点的规则程度,hi为第i个边缘像素点的灰度值,(xj,yi),(xj,yj)表示第i个边缘像素点的坐标和该滑窗内第j个像素点的坐标,表示第i个边缘像素点的主要分布方向,o表示该滑窗内像素点的个数,表示滑窗内第i个边缘像素点与该滑窗中的第j个像素点所成向量与主要分布方向的夹角余弦值绝对值的累加和。

[0053]

由于晶体边缘的小范围区域内可以视为一条线段,因此该值越大,晶体边缘之间夹角越小,对应滑窗区域中边缘点越近似一条直线,故该点的规则程度越大。

[0054]

重复上述步骤,得到图像中每个像素点的规则程度,当图像中各个边缘点的规则程度越大,对应不锈钢制品表面的腐蚀程度越小,因此电镜图像中的晶间腐蚀程度与各个像素点的规则程度成负相关。

[0055]

103.根据每个边缘像素点的规则程度计算该边缘像素点的初始腐蚀程度,根据每个晶体区域所有边缘像素点的初始腐蚀程度均值与该晶体区域的面积计算该晶体区域的腐蚀权重。

[0056]

计算该边缘像素点的初始腐蚀程度的方法为:

[0057]fi初

=exp(-gi)

[0058]

其中,f

i初

表示第i个边缘像素点的初始腐蚀程度,gi表示第i个边缘像素点的规则程度。

[0059]

由于不同位置的晶体腐蚀程度不同,当晶体外边界边缘点的规则程度越低,表明该点的腐蚀程度越严重,此时的晶间间隙宽度越大,该位置的腐蚀程度越严重,对应该位置对不锈钢制品的表面质量影响程度越大。

[0060]

当腐蚀程度较小时,表明晶体边缘较为清晰,但是由于腐蚀之初是沿着晶体边界进行腐蚀的,在晶间腐蚀之初不会破坏晶体的边界方向性,只会增加晶体之间的间隙宽度,也就是说,仅根据晶体边界的方向性得到的晶间腐蚀程度并不准确,还需要根据晶体之间间隔的宽度对晶间腐蚀程度进一步修正;而当上述所得晶间腐蚀程度较大时,表明此时已经发生了严重的腐蚀。

[0061]

根据待检测图像中所有边缘像素点的初始腐蚀程度计算待检测图像的初始整体腐蚀程度,当所述待检测图像的初始整体腐蚀程度大于阈值时,根据每个边缘像素点的初始腐蚀程度计算该边缘像素点的最终腐蚀程度;

[0062]

电镜图像的整体晶间腐蚀程度的初始值f0可表示为:

[0063][0064]

其中exp(-gi)为图像中第i个边缘点的腐蚀程度,gi表示第i个边缘像素点的规则程度。

[0065]

设置阈值δ=0.5,当f0≤δ时,由于晶体之间的间隙像素点以及晶体内部像素点的灰度值低于晶体边缘灰度值,而晶体的边缘存在一定宽度,因此两个晶体之间,从一个晶体边缘到晶体间隙再到另一个晶体边缘的过程中,灰度值的变化情况为由大到小再到大,因此晶体间隙的宽度为灰度值较小的区域宽度。

[0066]

当所述待检测图像的初始整体腐蚀程度小于阈值时,根据所述每个边缘像素点的欧式距离对该边缘像素点的初始腐蚀程度进行修正,得到每个边缘像素点的修正腐蚀程度;

[0067]

对该边缘像素点的腐蚀程度进行修正的方法为:

[0068]

获取每个晶体区域中边缘像素点的梯度方向,获取通过该梯度方向所在直线上相邻晶体区域的边缘像素点,计算该两两边缘像素点的欧式距离;

[0069]

重复上述步骤,得到各个晶体外边界边缘点所对应的间隙宽度,其中第i个晶体外边界边缘点所对应的间隙宽度为di,共包含n个晶体外边界边缘点

[0070]

根据所述两两边缘像素点的欧式距离对该晶体边缘的像素点进行修正,得到每个边缘像素点的修正腐蚀程度,表达式为:

[0071]fi修

=diexp(-gi)

[0072]

其中,f

i修

表示每个边缘像素点的修正腐蚀程度,di表示第i个边缘像素点与其相邻晶体区域中边缘像素点的欧式距离,gi表示第i个边缘像素点的规则程度。

[0073]

根据每个边缘像素点的修正腐蚀程度计算其最终腐蚀程度,根据所有边缘像素点的最终腐蚀程度计算待检测图像的整体腐蚀程度。

[0074]

需要说明的是,在得到每个边缘像素点的修正腐蚀程度之后,根据修正腐蚀程度计算其最终腐蚀程度的方法与初始腐蚀程度相同,即根据每个晶体面积和对应晶体区域所有边缘像素点的修正腐蚀程度均值的乘积作为修正腐蚀权重,根据修正腐蚀权重和修正腐蚀程度计算每个边缘像素点的最终腐蚀程度。

[0075]

当腐蚀区域的面积越大,表示该区域范围内,发生晶间腐蚀程度的位置分布联通程度越大,该区域对不锈钢制品质量的影响越大。但是当晶体结构较为清晰时,所得分割区域面积也较大,因此仅根据分区面积进行腐蚀程度的评估仍然不准确。

[0076]

获取所述腐蚀权重的方法为:

[0077]

计算每个晶体区域中所有边缘像素点的初始腐蚀程度均值;

[0078]

根据每个晶体区域的面积与该区域所有边缘像素点的初始腐蚀程度均值的乘积得到该晶体区域的腐蚀权重。

[0079]

104.根据每个晶体区域的腐蚀权重和该晶体区域每个边缘像素点的初始腐蚀程度计算该晶体区域中每个边缘像素点的最终腐蚀程度。

[0080]

由于晶体腐蚀后形成的腐蚀沟对应各个边缘点(晶体外边界边缘点)的腐蚀程度均高于晶体内边界边缘点的腐蚀程度,因此根据以分割后的面积以及该区域内各个边缘点腐蚀程度均值的乘积为权重,与上述所得各个边缘点的腐蚀程度相乘,得到各个边缘点的最终腐蚀程度。

[0081]

105.根据待检测图像中所有边缘像素点的最终腐蚀程度计算该待检测图像的整体腐蚀程度,根据所述待检测图像的整体腐蚀程度在数据库中进行比对,得到待检测不锈钢制品的腐蚀等级。

[0082]

计算待检测图像的整体腐蚀程度的表达式为:

[0083][0084]

其中,f表示待检测图像的整体腐蚀程度,fi′

表示待检测图像中所有边缘像素点的最终腐蚀程度,n表示待检测图像中所有边缘像素点的个数。

[0085]

由于晶体结构清晰时,晶体宽度远大于晶体间间隙,因此计算各个边缘点的梯度方向所在直线所经过的边缘点(即与该像素点的梯度方向夹角为0

°

或180

°

)与该边缘点之间的距离,其中,两两边缘点属于不同的晶体区域,且对应晶体区域相邻。

[0086]

根据当前的不锈钢制品电镜图像的腐蚀程度,在建立的晶体腐蚀程度-腐蚀等级数据库数据库中查找与当前晶间腐蚀程度最接近的值所对应的腐蚀等级,以该腐蚀等级为当前不锈钢制品的晶间腐蚀等级,由工作人员根据所得晶间腐蚀等级进行相应的分类处理。

[0087]

根据本发明提出的技术手段,通过对每个晶体腐蚀区域的边缘像素点进行特征分析,从而根据其分布的规则程度对其腐蚀程度进行判断,进一步根据该像素点所在晶体区域的面积对其腐蚀程度施加权重,从而得到每个像素点精确的腐蚀程度,进而计算整体图像的腐蚀程度,从而对待检测不锈钢制品划分等级,能够得到高效、准确的质量检测结果。

[0088]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1