一种基于双层正交网格状分布的边孔光纤光栅表面形貌检测装置及测量方法

1.本发明涉及边孔光纤光栅(side-hole fiber bragg grating,shfbg)传感、曲率测量以及表面形貌检测等问题,属于光纤光栅(fiber bragg grating,fbg)传感领域。

技术背景

2.目前表面形貌检测的主要方式有两种:一种是接触式测量,如传统的触针式轮廓仪是通过触针的压力传感来捕获被测物形貌信息;另一种是非接触式测量,如数字全息显微技术、相移干涉测量技术和变焦显微测量技术等,这些技术所需仪器成本高,且所测结果容易受到电磁场干扰。

3.光纤的传输损耗低,波长编码的fbg传感器具有介电性和本征性特征,其稳定性好,可用来将对所在位置弯曲程度的检测转化为应变检测,从而获得表面形貌信息,但基于普通fbg的表面形貌检测技术无法摆脱环境温度的影响,且空间分辨率有限。

4.本发明提供一种基于shfbg的表面形貌检测装置和测量方法,检测装置由内部嵌入的双层正交网格状分布的shfbg传感器阵列和覆盖于阵列外的三层硅胶片组成,通过观测各传感器反射谱双峰间距的变化,可反演出传感器处边孔光纤弯曲的曲率大小和弯曲方向信息,利用其重建被测物表面形貌。重建结果不受环境温度影响,空间分辨率高。

技术实现要素:

5.本发明目的在于提供一种表面形貌检测装置和测量方法,可解决普通fbg 进行表面形貌检测时受环境温度的影响及空间分辨率有限的问题。

6.为了达到上述目的,本发明所采用的技术方案为:

7.表面形貌检测装置由内部嵌入的双层正交网格状分布的边孔光纤光栅传感器阵列和覆盖于阵列外的三层硅胶片组成,可以紧密贴合在被测物表面,将所在位置处被测物表面的凹凸变化信息转换为边孔光纤光栅传感器的弯曲信息,弯曲使得各传感器反射谱中出现两个反射峰,观测双峰间距的变化,可反演出传感器处边孔光纤弯曲的曲率大小和弯曲方向信息,利用其重建被测物表面形貌。

8.三层硅胶片分别为底层的a、中层的b和顶层的c,三层硅胶片之间用硅胶混合液粘合。

9.底层硅胶片a和中层硅胶片b中各嵌入一层边孔光纤光栅传感器阵列,a 层中的阵列由一定数目沿y方向排列成若干列的边孔光纤光栅传感器组成,b层中的阵列由一定数目沿x方向排列成若干行的边孔光纤光栅传感器组成,行与列的交叉点均为正交嵌入的边孔光纤光栅的中点。

10.边孔光纤光栅传感器弯曲时成为具有特定曲率的圆弧,建立笛卡尔坐标系,利用各边孔光纤光栅传感器捕获所在位置的曲率信息,计算所述坐标系下所有圆弧的方程,经拟合可重建正交边孔光纤光栅网格的轮廓,实现对所述被测物表面形貌的检测。

11.与现有技术相比,本发明有益的效果是:1)本发明装置仅由shfbg传感器阵列和三层硅胶片组成,结构简单、稳定性好、操作简便;2)本发明装置进行表面形貌检测时摆脱了环境温度的影响,且检测结果不受电磁场和潮湿空气影响; 3)本发明装置中shfbg传感器阵列呈双层正交网格状分布,提高网格中shfbg 的密度,可有效提高空间分辨率;4)本发明装置在制作过程中无需使用任何光纤粘合专用胶水,避免因胶水引入引起的应变传递衰减现象。

12.当然,实施本发明的任一产品并不一定同时拥有上述全部优点。

附图说明

13.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图进行介绍。

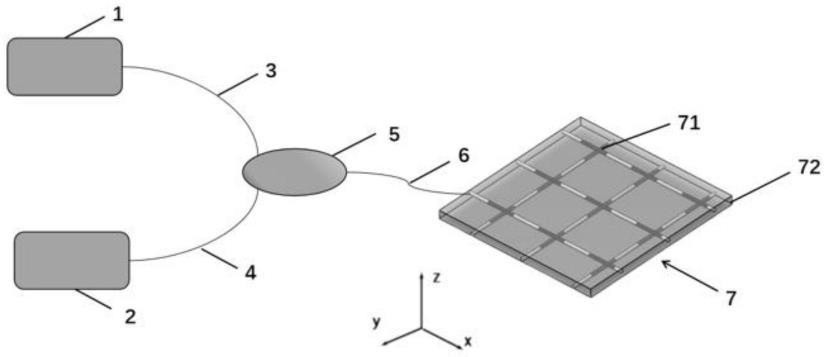

14.图1为表面形貌检测装置的光纤连接示意图;

15.图2为所述表面形貌检测装置的分层结构示意图;

16.图3为所述表面形貌检测装置中某三个shfbg传感器反射谱双峰间距随曲率变化关系示意图;

17.图4为曲率测量原理图,图4(a)~(c)分别为无弯曲状态模型、正弯曲状态模型和负弯曲状态模型;

18.图5为形貌重建原理图,图5(a)和(b)分别为所述表面形貌检测装置中某一行 /列连续三个shfbg传感器两种曲率变化情况;

19.图6(a)~(c)为被测物实物图,图6(d)~(f)为被测物表面形貌重建图。

20.附图中,各编号所代表的部件列表如下:

21.1-宽带光源,2-光谱仪,3,4,6-传输光纤,5-3db耦合器,7-表面形貌检测装置,71-双层正交shfbg传感器阵列,711-y方向shfbg传感器阵列,712

‑ꢀ

x方向shfbg传感器阵列,72-三层硅胶片,8-硅胶片,9-shfbg,10-中性层。

具体实施方式

22.为了使本发明的技术内容更加清楚明白,以下结合附图及实施例,对本发明作详细说明。

23.如图1所示,宽带光源1用于产生高稳定性的宽带输出光波,通过传输光纤 3连接3db耦合器5,经传输光纤6将光信号传输到表面形貌检测装置7。

24.所述表面形貌检测装置7与被测物表面紧密贴合时,可将所在位置处被测物表面的凹凸变化信息经三层硅胶片72传递至内部嵌入的shfbg传感器阵列71,弯曲使得各传感器反射谱双峰间距发生变化,该变化通过传输光纤6连接3db耦合器5,经传输光纤4传至光谱仪2并显示。

25.图2所示的表面形貌检测装置7包括三层硅胶片72和内部嵌入的shfbg 传感器阵列71,其中:所述三层硅胶片72包括底层的a,中层的b和顶层的c,所述内部嵌入的shfbg传感器阵列71包括嵌入底层a的shfbg传感器阵列 711和嵌入中层b的shfbg传感器阵列712,顶层c覆盖于中层b的上方,三层硅胶片a、b和c之间用硅胶混合液粘合。

26.所述shfbg传感器阵列711由一定数目沿y方向排列成若干列的shfbg 传感器组

成,shfbg传感器阵列712由一定数目沿x方向上排列成若干行的 shfbg传感器组成,行与列交叉点均为正交嵌入的shfbg的中点。

27.所述表面形貌检测装置7中shfbg传感器阵列71的埋置包括以下步骤:

28.步骤1、制作三个长宽相等的模具,模具1和模具2分别用于制作硅胶片72 的a层和b层,模具3为装配模具;模具1深度为a层厚度,由沿y方向排列的shfbg传感器阵列711与形貌检测装置7底面的间距决定,模具2深度为b 层厚度,由沿x方向排列的shfbg传感器阵列712与a层顶面的间距决定,模具3深度为a、b和c三层厚度之和,其中c层厚度由沿x方向排列的shfbg 传感器阵列712与形貌检测装置7顶面的间距决定;模具3每个侧壁上刻有若干个精确等距分布的v型凹槽,用于将边孔光纤固定在合适位置;三个模具内壁均匀涂刷凡士林,便于脱模;

29.步骤2、用电子称称取重量比例1:1的00-10硅胶溶液a和b,混合后放入液体搅拌器均匀搅拌,待表面没有气泡逸出时取出;

30.步骤3、将步骤2中所述硅胶混合液沿模框缓慢注入模具1和模具2,并保持硅胶混合液平流,直至将其注满;25℃下经4小时固化后,先将底层a转移到模具3,再将第一组一定数目的shfbg传感器阵列711置于底层a顶部,并沿y方向排列成若干列,其中边孔光纤的位置由模具3侧壁上的v形凹槽确定;

31.步骤4、沿模具3模框向底层a顶部缓慢注入步骤2中所述硅胶混合液,再将硅胶片中层b从模具2转移到模具3并覆盖于底层a上方,以确保两层稳固地粘合在一起;

32.步骤5、在中层b的顶部沿着与第一组正交的方向放置一定数量排列成若干行的shfbg传感器阵列712,边孔光纤位置由模具3侧壁上的v形凹槽确定,以确保行与列交叉点均为正交嵌入的shfbg中点;

33.步骤6、将步骤2中所述硅胶混合液沿模框缓慢注入模具3直至将其注满, 25℃下经4小时固化后,形成顶层c,与表面形貌检测装置的其余部分一起脱模取出。

34.一种基于双层正交网格状分布的shfbg表面形貌测量方法,采用所述基于双层正交网格状分布的shfbg表面形貌检测装置,表面形貌测量方法的步骤为:

35.步骤1、开始,打开宽带光源1和光谱仪2电源;

36.步骤2、标定并线性拟合各shfbg传感器反射谱双峰间距随曲率的变化关系,具体为:

37.将所述表面形貌检测装置7依次与若干个曲率已知但互不相同的圆柱参考物紧密贴合,所述圆柱参考物的曲率数值等距分布在检测装置7曲率极限内,且每个数值点处有正负两种曲率,经过重复曲率测量及标定,计算出各shfbg传感器在正负两种曲率下反射谱双峰间距随曲率变化的线性拟合函数,如图3所示,是所述表面形貌检测装置7中某三个shfbg传感器反射谱双峰间距随曲率的变化关系;

38.步骤3、被测物表面曲率信息的获取,具体为:

39.将表面形貌检测装置7与被测物表面紧密贴合,由光谱仪2观测各shfbg 传感器反射谱双峰间距的变化,结合步骤2中线性拟合结果,反演出传感器处边孔光纤弯曲的曲率大小和弯曲方向信息,反演的曲率极限由shfbg弯曲性能和硅胶材料拉伸性能决定;

40.步骤4、将步骤3中所有曲率大小和弯曲方向信息在单个曲线图中拟合,可重建正交shfbg网格的轮廓,实现对被测物表面形貌的检测。

41.一种基于双层正交网格状分布的shfbg表面形貌检测装置,所述装置的曲率测量原理为:

42.图4所示的曲率测量原理图包括硅胶片8,shfbg9和中性层10,其中:图 4(a)~(c)分别为无弯曲状态模型,正弯曲状态模型和负弯曲状态模型。

43.如图4(b)或(c)所示,定义从shfbg9到硅胶片8外弧和内弧的距离分别为 h1和h2,中性层10的长度为l

de

,shfbg9的弯曲半径为ρ,弯曲角度为θ,偏离中性层10的位置为y。

44.硅胶片8按图4(b)或(c)所示弯曲时,中性层10的长度l

de

、弯曲半径ρ和弯曲角度θ之间的关系为

45.l

de

=ρθ

46.曲率c和弯曲半径ρ之间的关系为

[0047][0048]

shfbg9嵌于硅胶片8内部,两者可被视为具有相同曲率的整体,shfbg9 的弯曲半径用ρ

±

y表示,具体取决于正弯还是负弯。

[0049]

得到在一定曲率下shfbg9的长度l

jk

为

[0050]

l

jk

=(ρ

±

y)

·

θ

[0051]

由弯曲引起的shfbg9的长度变化δl

shfbg

为

[0052]

δl

shfbg

=l

de-l

jk

=

±

θ

·yꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0053]

y=h

1-(h1+h2)/2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0054]

其中,中性层10与shfbg9之间的距离y在所述表面形貌检测装置7的设计中是固定的。

[0055]

弯曲使得shfbg传感器反射谱中出现两个反射峰,双峰间距λ

x-λy为

[0056]

λ

x-λy=2(n

x-ny)λ

ꢀꢀ

(4)

[0057]

其中,λ

x

、λy分别为x、y偏振方向的中心波长,n

x

、ny为x、y偏振方向的折射率。

[0058]

联立(1)~(4)式,弯曲引起的shfbg反射谱双峰间距的变化δ(λ

x-λy)为

[0059]

δ(λ

x-λy)

∝

δl

shfbg

=

±c·

l

de

·

(h1+h2)/2

ꢀꢀ

(5)

[0060]

所述表面形貌检测装置中性层10的长度l

de

是恒定值,且h1和h2是在制造过程中预先确定的,因此由(5)式可知,各shfbg传感器反射谱双峰间距的变化仅由传感器处边孔光纤弯曲的曲率c决定。

[0061]

一种基于双层正交网格状分布的shfbg表面形貌测量方法,所述测量方法的表面形貌重建原理为:

[0062]

如图5(a)所示,是所述表面形貌检测装置中某一行/列连续三个shfbg传感器的一种曲率变化情况。

[0063]

shfbg嵌入有柔韧性和延展性的硅胶片中,可以紧密贴合在被测物表面,因此各shfbg传感器弯曲时成为具有特定曲率的圆弧,表示为ab、bc和cd,且相邻圆弧具有相同的切线,如圆弧ab和bc共有切线l1,建立笛卡尔坐标系,通过以下步骤计算所述坐标系下所有圆弧的方程:

[0064]

步骤1、将连续三个shfbg传感器处边孔光纤弯曲的曲率依次记为c1、c2、 c3;

[0065]

步骤2、使用关系式ρn=1/cn计算各圆弧对应的弯曲半径ρn(n=1,2,3);

[0066]

步骤3、使用关系式θn=弧长/ρn计算各圆弧对应的弯曲角度θn(n=1,2,3);

[0067]

步骤4、设圆弧的圆心分别为o1(x1,z1),o2(x2,z2)和o3(x3,z3),且o2的坐标为(0,0),则o1和o3的(x,z)坐标为:

[0068][0069][0070][0071][0072]

圆弧每个端点(即点a,b,c,d)的坐标为:

[0073][0074][0075][0076][0077][0078][0079][0080][0081]

弧线ab、bc和cd的函数为:

[0082][0083][0084][0085]

可以找到类似的数学关系来表示图5(b)中所示的另一种曲率变化情况。利用此原理,可计算出各shfbg传感器处弯曲边孔光纤的圆弧方程,在单个曲线图中拟合后,可重建正交shfbg网格的轮廓,实现对被测物表面形貌的检测。

[0086]

本发明的具体测量实施例如图6(a)~(c)所示,重建结果如图6(d)~(f)所示。

[0087]

本发明介绍的基于双层正交网格状分布的shfbg表面形貌检测装置及测量方法可概括成:1)表面形貌检测装置由内部嵌入的编排为双层正交网格状分布的 shfbg传感器阵列和覆盖于阵列外的三层硅胶片组成;2)硅胶片与被测物表面紧密贴合时可将所在位置处被测物表面的凹凸变化信息转换为shfbg传感器的弯曲信息;3)观测各shfbg传感器反射谱

双峰间距的变化,可反演出传感器处边孔光纤弯曲的曲率大小和弯曲方向信息,利用其重建被测物表面形貌;4)本检测装置空间分辨率高,检测结果不受环境温度、电磁场和潮湿空气影响。

[0088]

以上实施方式仅用于说明本发明,并非对本发明的限制。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1