一种磨矿产品表面真实粗糙度的科学表征方法

1.本发明涉及技术领域,具体而言,尤其涉及一种磨矿产品表面真实粗糙度的科学表征方法。

背景技术:

2.对于金属矿石来说,磨矿的目的一方面为后续分选作业准备适宜粒度的物料,另一方面是使矿物发生解离。颗粒在磨矿过程受到冲击、剪切、摩擦等作用,发生一系列表面性质改变,磨机类型、磨矿介质形状及尺寸、磨矿浓度等操作参数,以及矿石自身的力学性质,可造成矿物颗粒形态、粗糙度、晶面暴露程度、反应活性的差异。浮选是基于矿物组分亲/疏水性实现矿物分离的过程,有研究者认为,不同磨矿产品,表面粗糙度不同(ugurulusoy,meftuniyekeler,correlation of the surface roughness of some industrial minerals with their wettability parameters,chemical engineering and processing:process intensification,volume44,issue5,2005,pages 555-563,issn0255-2701,https://doi.org/10.1016/j.cep.2004.08.001.),减小颗粒表面粗糙度会增加其表面疏水性;另有研究表明,对于亲水性矿物,粗糙度增加能够增强表面亲水性,而疏水性矿物,粗糙度增加造成疏水性增加。通过调控矿物表面的粗糙度,可促进不同矿物的分离。因此,科学表征磨矿产品表面粗糙度,揭示不同磨矿产品的表面粗糙度差异、及对矿物暴露晶面疏水性的影响规律,统筹磨矿与浮选流程,实现磨矿对浮选行为的精细调控,具有重要的意义。

3.粗糙度是由于原子断裂形成的边界,是颗粒表面最显著的性质,对润湿性有直接影响。目前,针对磨矿产品颗粒表面粗糙度的表征(rahimi m,dehghani f,et al.influence of the roughness and shape of quartz particles on their flotation kinetics[j],international journal of minerals,metallurgy,and materials,2012,19(4):284-289.),气体吸附法测定颗粒比表面积可对粗糙度间接表征,但受颗粒团聚、堆叠的影响。对颗粒表面粗糙度的直接表征方法,均是借助不同模数的砂纸手工制造矿物表面的不同粗糙度(wang x,zhang q.insight into the influence of surface roughness on the wettability of apatite and dolomite[j],minerals,2020,10(2):114.),通过扫描电子显微镜观测表面的形貌,采用粗糙度仪测量颗粒的表面起伏并进行加权计算,获得颗粒表面的均方根粗糙度(rms)。这个方法存在4点不足:(1)采用砂纸打磨出来的颗粒表面粗糙度非实际磨矿产品的粗糙度,磨矿过程是一个包含冲击、剪切、磨削共同作用的随机无序过程,而砂纸打磨出来的为规则的磨削过程,不能反映磨矿产品的真实粗糙度信息;(2)这种方法未考虑到颗粒磨矿行为的粒度效应,各粒级的力学性质、所包含的缺陷浓度不同,从而形成不同粒级的不同磨矿行为,各粒级磨矿产品表面的粗糙度不同;(3)sem为二维表征手段,不能反映粗糙度的立体信息,二维观测到的正方形有可能是一个立体上的长条形;(4)这种方法未考虑粗糙度的密度,rms对样品在竖直方向的高低起伏有很好的指示作用。比如图1中,两个样品表面在z轴方向具有相同的起伏高度,按

rms计算的两个表面具有相同粗糙度,但是x轴方向上起伏的密度明显不同。

技术实现要素:

[0004]

根据上述背景技术中提到的技术问题,本发明旨在提供一种实际磨矿产品表面真实粗糙度的科学表征方法。以实际的磨矿产品为表征对象,将磨矿产品分为不同窄粒级,表征受粒度效应影响的磨矿颗粒表面粗糙度,借助原子力显微镜(afm)对颗粒表面进行原位扫描,实现表面粗糙度的三维成像,采用功率谱密度(psd)方法,准确表征断裂面粗糙度的径向纵深和空间分布密度,为研究磨矿产品断裂面粗糙度特性对断裂面润湿性的影响提供指导,继而为研究断裂面粗糙度对浮选过程产生的影响创造条件。

[0005]

本发明采用的技术手段如下:

[0006]

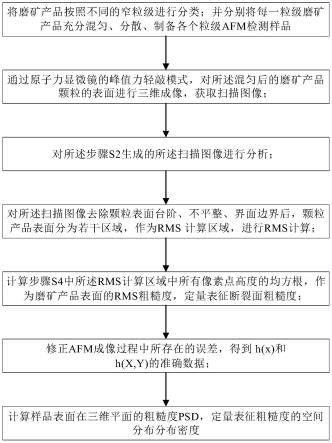

一种磨矿产品表面真实粗糙度的科学表征方法,包括以下步骤:

[0007]

步骤s1:将磨矿产品按照不同的窄粒级进行分类;并分别将磨矿产品各个粒级充分混匀、分散、制备afm检测样品;

[0008]

步骤s2:通过原子力显微镜的峰值力轻敲模式,对所述混匀后的磨矿产品颗粒的表面进行三维成像,获取扫描图像;

[0009]

步骤s3:对所述步骤s2生成的所述扫描图像进行分析;

[0010]

步骤s4:对所述扫描图像去除颗粒表面台阶、晶面边界后,颗粒产品表面分为若干区域,作为rms计算区域,进行rms计算;

[0011]

步骤s5:计算步骤s4中所述rms计算区域中所有像素点高度的均方根,作为磨矿产品表面的rms粗糙度,定量表征断裂面粗糙度;

[0012]

步骤s6:修正afm成像过程中所存在的误差,得到h(x)和h(x,y)的准确数据;所述h(x)以表示afm的3d图像中沿x轴分布的截面中每个像素点的高度,x表示坐标距离,其长度范围0《x《l,l表示图像的总长度,在三维平面中,每个像素点的高度用h(x,y)形式表示,x,y为像素点在平面中的位置坐标;

[0013]

步骤s7:计算样品表面在三维平面的粗糙度psd,定量表征粗糙度的空间分布密度。较现有技术相比,本发明具有以下优点:

[0014]

本发明所涉及方法准确表征断裂面粗糙度的径向纵深和空间分布密度,为研究磨矿产品断裂面粗糙度特性对断裂面润湿性的影响提供指导,继而为研究断裂面粗糙度对浮选过程产生的影响创造条件。

附图说明

[0015]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0016]

图1为背景技术中x轴方向上起伏密度不同的两个样品表面示意图。

[0017]

图2为本发明磨矿产品+74μm颗粒表面afm图像;其中,(a)为菱铁矿棒段磨矿产品,(b)为菱铁矿钢球磨矿产品,(c)为赤铁矿棒段磨矿产品,(d)为赤铁矿钢球磨矿产品。

[0018]

图3为本发明磨矿产品-74+38μm颗粒表面的afm图像,其中,(a)为菱铁矿棒段磨矿

产品,(b)为菱铁矿钢球磨矿产品,(c)为赤铁矿棒段磨矿产品,(d)为赤铁矿钢球磨矿产品。

[0019]

图4为本发明磨矿产品-38μm颗粒表面的afm图像;其中,(a)为菱铁矿棒段磨矿产品,(b)为菱铁矿钢球磨矿产品,(c)为赤铁矿棒段磨矿产品,(d)为赤铁矿钢球磨矿产品。

[0020]

图5为本发明不同介质磨矿产品颗粒分粒级的表面粗糙度psd分析结果;其中,(a)为+74μm,(b)为-74+38μm,(c)为-38μm。

[0021]

图6为本发明整体流程示意图。

具体实施方式

[0022]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0023]

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

[0024]

如图2-6所示,本发明包含一种磨矿产品表面真实粗糙度的科学表征方法,包括以下步骤:

[0025]

一种磨矿产品表面真实粗糙度的科学表征方法,包括以下步骤:

[0026]

步骤s1:将磨矿产品按照不同的窄粒级进行分类;并分别将每一粒级磨矿产品充分混匀、分散、制备各个粒级afm检测样品;在本技术中,物料通过球磨机磨矿后,不同物料会形成不同的粒度分布,每个粒级的含量根据物料性质、磨矿条件的不同而不同。对于某种矿石、在某个磨矿条件下进行磨矿,结束后,每个粒级的含量已经形成,为了考查每个粒级磨矿产品颗粒的表面真实粗糙度,通过标准细筛筛分,获得每个粒级的产品,再将细筛获得的产品进行充分混匀,作为每个粒级的产品。

[0027]

作为一种优选的实施方式,在本技术中,分散指消除颗粒间团聚现象,确保以单个颗粒形式存在。对每个粒级的样品,取0.1~0.2g代表性样品,放入到玻璃管中,加水,搅拌,放置到超声波清洗机中,超声2分钟,对颗粒进行超声分散,再采用移液管取适量分散的颗粒悬浊液,滴到平整的云母片表面,保证液体自然铺展。

[0028]

步骤s2:通过原子力显微镜的峰值力轻敲模式,对所述混匀后的磨矿产品颗粒的表面进行三维成像,获取扫描图像;

[0029]

步骤s3:对所述步骤s2生成的所述扫描图像进行分析;所述步骤s3中通过nanoscope analysis软件对所述步骤s2生成的所述扫描图像进行分析。所述步骤s3中对于所述扫描图像的分析包括:去除所述扫描图像中颗粒表面的台阶和不平整对表面粗糙度计算的影响,若晶面边界对所述检测样品的表面相对高度产生影响时,同时去掉晶面边界。

[0030]

步骤s4:对所述扫描图像去除颗粒表面台阶、不平整、界面边界后,颗粒产品表面分为若干区域,作为rms计算区域,进行rms计算;所述均方根粗糙度rms通过以下公式计算获取:

[0031][0032]

其中,rms表示表面均方根粗糙度;n表示用于计算的表面像素点的个数;z表示每个像素点的高度。

[0033]

步骤s5:计算步骤s4中所述rms计算区域中所有像素点高度的均方根,作为磨矿产品表面的rms粗糙度,定量表征断裂面粗糙度;

[0034]

步骤s6:修正afm成像过程中所存在的误差,得到h(x)和h(x,y)的准确数据;所述h(x)以表示afm的3d图像中沿x轴分布的截面中每个像素点的高度,x表示坐标距离,其长度范围0《x《l,l表示图像的总长度,在三维平面中,每个像素点的高度用h(x,y)形式表示,x,y为像素点在平面中的位置坐标;afm的数据反映的是颗粒表面的三维数据,即一个像素点有三个数据(x,y,z),其中x,y记录的是像素点在表面的坐标信息,z记录的是该像素点的高度信息,在本文中z用h(x,y)表示。则afm探针落点的位置为0,横向扫描的长度为l,x表示的是探针扫描的点在x轴上的坐标。

[0035]

s7:计算样品表面在三维平面的粗糙度psd,定量表征粗糙度的空间分布密度。

[0036]

所述计算样品表面在三维平面的粗糙度psd;所述psd函数计算公式为:

[0037][0038]

其中,h(x,y)表示样品表面像素点的高度,f

x

和fy分别表示表面粗糙度在x轴和y轴方向分布的空间频率。

[0039]

实施例一

[0040]

(1)制备磨矿产品不同粒级afm检测样品,对-38μm粒级样品,采用超声波清洗机对颗粒进行分散,再采用移液管滴到平整的云母片表面;

[0041]

(2)采用布鲁克multimode 8原子力显微镜,使用peakforce tapping模式对赤铁矿和菱铁矿的棒段、钢球磨矿产品中经筛分获得的-38μm粒级进行三维成像,成像精度选择256line,沿沿y方向扫描256条线,每条线在x方向由256个点组成,-38μm粒级的扫描面积为1μm

×

1μm,扫描速度0.9hz;

[0042]

(3)使用nanoscope analysis软件对扫描结果进行分析,在数据处理过程中,去除颗粒表面的台阶和晶体边界,降低对表面粗糙度计算的影响,最终获得afm图像如附图2;

[0043]

(4)对所获图像选择rms计算区域,晶面边界对样品表面相对高度产生影响时,将表面图像分为若干区域;

[0044]

(5)计算表面图像中每一个像素点高度平方根的平均值,表面图像分若干区域时,将表面分区域进行统计,计算各区域rms平均值。rms通过以下公式计算:

[0045][0046]

对颗粒表面在竖直方向的高低起伏程度进行定量分析。

[0047]-38μm粒级将表面分区域进行统计,计算各区域平均值,得到棒段菱铁矿和赤铁矿

磨矿产品的rms分别为4.6nm、7.3nm,钢球磨矿产品的rms分别为4.1nm和4.4nm。

[0048]

(6)修正afm成像过程中所存在的偏移、倾斜、弯曲造成的误差,得到h(x)和h(x,y)的准确数据;afm的3d图像沿x轴分布的截面中每个像素点的高度均以h(x)的形式表示,x为坐标距离,其长度范围0《x《l,l为图像的总长度,在三维平面中,每个像素点的高度用h(x,y)形式表示,x,y为像素点在平面中的位置坐标;

[0049]

(7)计算样品表面在三维平面的粗糙度psd,通过公式:

[0050][0051]

对图像中像素点记录的数据按照上式计算。

[0052]

(8)最后根据步骤(5)和步骤(7)中获取的数据来定量表征断裂面粗糙度的纵向径深与分布密度。计算所得磨矿产品的表面均方根粗糙度(rms)数值越大,则在垂直方向上高低起伏程度越大,从而具有更高的粗糙度;

[0053]

计算获得磨矿产品的功率谱密度(psd)并绘制图像,psd分析如图5。

[0054]

实施例二

[0055]

(1)制备磨矿产品不同粒级afm检测样品,对-74+38μm粒级样品,首先采用去离子水和乙醇去除表面杂质,然后放入烘箱中烘干,再将烘干后的颗粒均匀撒在双面胶上固定。如图1。

[0056]

(2)采用布鲁克multimode 8原子力显微镜,使用peakforce tapping模式对赤铁矿和菱铁矿的棒段、钢球磨矿并分别筛分获得的-74+38μm粒级磨矿产品进行三维成像,成像精度选择256line,沿y方向扫描256条线,每条线在x方向由256个点组成,磨矿产品-74+38μm粒级的扫描面积为1μm

×

1μm,扫描速度0.9hz;

[0057]

(3)使用nanoscope analysis软件对扫描结果进行分析,在数据处理过程中,去除颗粒表面的台阶和不平整对表面粗糙度计算的影响,最终获得afm图像如附图3;

[0058]

(4)对所获图像选择rms计算区域,晶面边界对样品表面相对高度产生影响时,将表面图像分为若干区域;

[0059]

(5)计算表面图像中每一个像素点高度平方根的平均值,表面图像分若干区域时,将表面分区域进行统计,计算各区域rms平均值。rms通过以下公式计算:

[0060][0061]

对颗粒表面在竖直方向的高低起伏程度进行定量分析。

[0062]-74+38μm粒级各磨矿产品的rms为:菱铁矿棒段磨矿产品为17.0nm、赤铁矿为16.2nm菱铁矿钢球磨矿产品为8.7nm、赤铁矿为6.8nm;

[0063]

(6)修正afm成像过程中所存在的偏移、倾斜、弯曲造成的误差,得到h(x)和h(x,y)的准确数据;afm的3d图像沿x轴分布的截面中每个像素点的高度均以h(x)的形式表示,x为坐标距离,其长度范围0《x《l,l为图像的总长度,在三维平面中,每个像素点的高度用h(x,y)形式表示,x,y为像素点在平面中的位置坐标;

[0064]

(7)计算样品表面在三维平面的粗糙度psd,通过公式:

[0065]

[0066]

对图像中像素点记录的数据按照上式计算。

[0067]

(8)最后根据步骤(5)和步骤(7)中获取的数据来定量表征断裂面粗糙度的纵向径深与分布密度。计算所得磨矿产品的表面均方根粗糙度(rms)数值越大,则在垂直方向上高低起伏程度越大,从而具有更高的粗糙度;

[0068]

计算获得磨矿产品的功率谱密度(psd)并绘制图像,psd分析如图5。

[0069]

实施例三

[0070]

(1)制备磨矿产品不同粒级afm检测样品,对+74μm粒级样品,首先采用去离子水和乙醇去除表面杂质,然后放入烘箱中烘干,再将烘干后的颗粒均匀撒在双面胶上固定。如图1。

[0071]

(2)采用布鲁克multimode 8原子力显微镜,使用peakforce tapping模式对赤铁矿和菱铁矿的棒段、钢球磨矿产品中经筛分获得的+74μm粒级进行三维成像,成像精度选择256line,沿y方向扫描256条线,每条线在x方向由256个点组成,磨矿产品+74μm粒级的扫描面积为5μm

×

5μm,扫描速度0.9hz;

[0072]

(3)使用nanoscope analysis软件对扫描结果进行分析,在数据处理过程中,去除颗粒表面的台阶和不平整对表面粗糙度计算的影响,最终获得afm图像如附图4;

[0073]

(4)对所获图像选择rms计算区域,晶面边界对样品表面相对高度产生影响时,将表面图像分为若干区域;

[0074]

(5)计算表面图像中每一个像素点高度平方根的平均值,表面图像分若干区域时,将表面分区域进行统计,计算各区域rms平均值。rms通过以下公式计算:

[0075][0076]

对颗粒表面在竖直方向的高低起伏程度进行定量分析。对四个样品晶面的rms分区域进行计算,通过公式计算,在棒段磨矿产品+74μm粒级中,菱铁矿的表面均方根粗糙度20.0nm、赤铁矿的表面均方根粗糙度25.5nm;钢球磨矿产品中,菱铁矿的表面均方根粗糙度为12.8nm,赤铁矿的表面均方根粗糙度为16.6nm;

[0077]

(6)修正afm成像过程中所存在的偏移、倾斜、弯曲造成的误差,得到h(x)和h(x,y)的准确数据;afm的3d图像沿x轴分布的截面中每个像素点的高度均以h(x)的形式表示,x为坐标距离,其长度范围0《x《l,l为图像的总长度,在三维平面中,每个像素点的高度用h(x,y)形式表示,x,y为像素点在平面中的位置坐标;

[0078]

(7)计算样品表面在三维平面的粗糙度psd,通过公式:

[0079][0080]

对图像中像素点记录的数据按照上式计算。

[0081]

(8)最后根据步骤(5)和步骤(7)中获取的数据来定量表征断裂面粗糙度的纵向径深与分布密度。计算所得磨矿产品的表面均方根粗糙度(rms)数值越大,则在垂直方向上高低起伏程度越大,从而具有更高的粗糙度;

[0082]

计算获得磨矿产品的功率谱密度(psd)并绘制图像,psd分析如图5。

[0083]

上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。

[0084]

在本发明的上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有

详述的部分,可以参见其他实施例的相关描述。

[0085]

在本技术所提供的几个实施例中,应该理解到,所揭露的技术内容,可通过其它的方式实现。其中,以上所描述的装置实施例仅仅是示意性的,例如所述单元的划分,可以为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,单元或模块的间接耦合或通信连接,可以是电性或其它的形式。

[0086]

所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

[0087]

另外,在本发明各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。

[0088]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1