一种航空燃油管路坠撞冲击试验装置的制作方法

1.本发明涉及冲击试验技术领域,特别是涉及一种航空燃油管路坠撞冲击试验装置。

背景技术:

2.燃油管路被比为航空器上的“血管”,其在设计定型前,必须要考虑其在航空器可生存坠撞条件下拥有足够的变形能力且不会出现燃油管路的破裂,以降低航空器在可能发生的坠撞情形下起火的风险,这就要求燃油管路必须要开展坠撞冲击试验。ccar25.993(f)中要求“机身内每根燃油导管的设计和安装,必须允许有合理程度的变形和拉伸而不漏油”。航空器的典型代表民用飞机,其燃油管路长度可达4米以上,其可生存坠撞条件下的最大坠撞速度达到47ft/s,机体上可能对燃油管路造成伤害的物体重量大于30kg、冲击接触尺寸小于5mm。

3.为了实现如此长的燃油导管的上述坠撞冲击考核,必须要有适合燃油管路的坠撞冲击试验装置,该装置必须要具备可对很长的燃油管路注液加压以模拟实际工作情形的能力,必须要冲击垂直度高、速度大且损耗小,必须要可调节落刀重量且满足特定刀头形状的冲击,同时该装置应具备冲击力和冲击变形表征能力。

4.目前,现有的落锤类试验设备不具备开展上述长燃油管路坠撞冲击试验的能力。

技术实现要素:

5.本发明的目的是针对现有技术中存在的技术缺陷,而提供一种航空燃油管路坠撞冲击试验装置, 该装置能够实现对内部进行了注液和加压的燃油管路开展不同落刀重量、不同刀头形式的自由落体式坠撞冲击,并具备燃油管路动态冲击力和变形表征能力。

6.为实现本发明的目的所采用的技术方案是:一种航空燃油管路坠撞冲击试验装置,包括安装于基础平台上的分体式塔架以及一字型布置的燃油管路安装平台、设置在分体式塔架内部并位于所述燃油管路安装平台上方的导向系统,受所述导向系统导向约束能实现自由落体垂直下降的落刀,所述燃油管路安装平台包括两个沿长度方向隔开安装的安装台,每个所述安装台上有一安装座,两个所述安装座用于安装于燃油管路两端并通过沿安装台轴向方向移动以张紧燃油管路,每个所述安装座的立板上通过水平布置的螺栓同轴连接力传感器的一端,所述力传感器的另一端同轴连接能对燃油管路模拟注液及加压的转接堵头;两个所述安装台的隔开空间的下方水平布置柔性绳,所述柔性绳下方设置有缓冲装置。

7.藉由前述设计,使得本发明较之现有技术至少具有如下优点:1)本发明中采用分体式塔架自上而下组装和搭建,不仅易搭建而且易拆卸,极大地提高了工程实现的便捷性和经济性;2)本发明中采用四根(直径为10mm)磷化涂层垂直钢丝绳作为落刀导向系统,使落刀的冲击速度损失低于5%、冲击垂直角度偏差低于2

°

;

3)本发明中采用自由配重、楔形刀座和可拆卸刀头,可实现不同质量和形式的落刀冲击,其楔形形状可以很好地保证落刀系统中除刀头外的其它位置均不与燃油管路接触,极大提高了燃油管路坠撞冲击试验的有效性;4)本发明中燃油管路的两端拉紧装置,可以灵活调节管路的松紧程度,避免因管路因自重而出现下垂,影响坠撞冲击试验效果;5)本发明可以实现燃油管路的注液加压和动态冲击力以及变形的表征。

附图说明

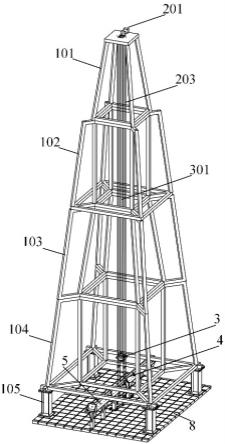

8.图1为本发明的航空燃油管路坠撞冲击试验装置的总体结构示意图;图2为本发明的航空燃油管路坠撞冲击试验装置的分体式塔架示意图;图3为本发明的航空燃油管路坠撞冲击试验装置导向和落刀系统示意图;图4为本发明的航空燃油管路坠撞冲击试验装置的落刀系统详细示意图;图5为本发明的航空燃油管路坠撞冲击试验装置的包含柔性绳、缓冲装置的燃油管路安装平台;图6为本发明的航空燃油管路坠撞冲击试验装置的燃油管路安装平台详细示意图。

9.附图标记:1为分体式塔架,101为上框架,102为中上框架,103为中下框架,104为下框架,105为安装柱;2为导向系统,201为吊葫芦,202为吊环,203为钢丝绳,204为定滑轮,205为拉紧器、206为固定环;3为落刀系统,301为起吊绳,302为电吸铁,303为配重,304为刀座,305为刀头;4为燃油管路;5为燃油管路安装平台,501为安装台,502为安装座,503为内六角螺栓,504为力传感器,505为转接堵头,506为卡箍,507为卡箍支撑座;6为柔性绳;7为缓冲装置;8为基础平台。

具体实施方式

10.以下结合附图和具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

11.如图1至图6所示,本发明实施例的航空燃油管路坠撞冲击试验装置,包括分体式塔架1、导向系统2、落刀系统3、燃油管路4、燃油管路安装平台5、柔性绳6、缓冲装置7和基础平台8;其中,分体式塔架,优选地采用普通型钢质,形状为梯形,根据目标坠撞高度、现场运输安装条件,可自由地设计单个框架高度,不同单个框架之间通过螺栓紧固。由于单个框架的高度可达到四米,为了降低整体塔架的起吊所需高度,需自上而下进行依次组装。

12.作为一个实施例,所述分体式塔架由上框架101、中上框架102、中下框架103与下框架104组成,其中,中下框架103与下框架104通过螺栓连接,形成分体式塔架下半部分,并

通过安装柱105和t型螺栓将其整体安装至基础平台8上;再将上框架101通过螺栓与中上框架102连接,然后将整体通过螺栓安装至分体式塔架下半部分上,形成分体式塔架1。

13.作为一个实施例,所述的基础平台,优先地采用普通钢质的钢材制作,其厚度不低于50mm、总重量应大于整个系统重量的10倍以上。

14.进一步地,所述基础平台上布有大量的t型槽,用于整个系统的安装固定。

15.其中,所述导向系统优选地采用四根直径为10mm的磷化涂层钢丝绳,四根钢丝绳矩形状布置,其顶端各自通过绳扣和吊环竖直地安装在分体式塔架顶端,底端通过绕过定滑轮和水平拉紧器连接后进行竖直拉紧安装。

16.作为一个实施例,在上框架101上通过螺栓安装吊葫芦201、四个吊环202(安装于上框架的顶端的顶板上),并穿好四根钢丝绳203(表面有磷化涂层)和落刀系统3的刀座304,刀座304的近四角方向有穿钢丝绳的通孔,四根钢丝绳各自对应穿过一个穿钢丝绳的通孔与所述刀座304滑动连接。

17.其中,在钢丝绳203的下方合适位置通过螺栓固定定滑轮204、拉紧器205以及固定环206,并通过铅垂线微调相互之间的位置,确保钢丝绳203处于拉紧且垂直的状态,钢丝绳203的下端绕过定滑轮204并与拉紧器205固定,拉紧器205的另一端与固定环206连接固定。

18.其中,在所述的刀座304上端通过螺栓可拆卸式安装需要的可调节更换的配重303,下端可拆卸式安装有刀头305,刀头305的前端为v形状或是楔形的结构,其楔形的角度小于燃油管路变形的角度,以方便对燃油管路4进行坠撞冲击;电吸铁302与配重303顶端的凹槽进行小间隙吸附配合安装,此时电吸铁302不得通电。所述吊葫芦、电吸铁、配重、刀座、刀头整体构成本发明的落刀系统3。

19.本发明实施例中,所述的吊葫芦优选地选用电动、带无线遥控的功能,其最大起吊重量应大于所需提升的落刀系统总重,具备断电自动刹车和防冲顶限位,且提升速度不大于6米/分钟。

20.本发明实施例中,所述的电吸铁优先地选用失电型电吸铁,即断电有强磁力、通直流电后无磁力,且磁力应大于所需提升的落刀(由配重、刀座、刀头构成)总重。

21.本发明实施例中,所述的配重优先地,采用调制钢质的钢材制作,并在落刀系统的重心位置的顶端开有与电吸铁尺寸相匹配的浅凹槽,使落刀系统的起吊线始终通过落刀系统重心,以保证坠撞垂直度。

22.进一步地,本发明实施例中,所述的配重可以是两个或是多个,两个以上配重之间采用沉孔进行螺栓紧固,配重的轮廓应进行倒圆角处理,且顶端的配重的顶部的浅凹槽与电吸铁之间的配合应采用小间隙配合。

23.本发明实施例中,所述的刀座优先地采用调制钢质的钢材制作,顶部具有安装配重的螺纹孔,底部具有安装刀头的螺纹孔。

24.本发明实施例中,进一步地,所述的刀座的形状为楔形,楔形的角度结合余弦定理和燃油管路变形三角形计算,确保楔形的角度应小于燃油管路变形的角度,防止刀座在坠撞过程中触碰到燃油管路。

25.本发明实施例中,进一步地,所述的刀座四周的穿钢丝绳的通孔直径比所述钢丝绳的直径大2mm。

26.本发明实施例中,所述的刀头优先地采用调制钢质的钢材制作或其它要求的材质

的钢材制作,为可拆卸式,刀头形状可设计为长方形或其它要求的形状,但应进行必要的加筋以增加刀头强度。

27.其中,所述的加筋应为斜筋,斜筋的角度应与刀座楔形角度一致甚至更小,即斜筋角度也小于燃油管路变形的角度,防止刀头斜筋在坠撞过程中触碰到燃油管路。

28.本发明实施例中,所述燃油管路安装平台可选的,包括安装台、安装座、内六角螺栓、力传感器、转接堵头、安装卡箍以及卡箍支撑座。

29.本发明实施例中,两个沿长度方向分开的安装台501间隔同轴线布置,通过多个安装腿安装于基础平台8上,在每个安装台501上通过长型孔或是腰型孔,位置可轴向调节的安装有一个安装座502,根据燃油管路的长度,调整安装座在腰型孔处的位置,实现燃油管路的初步拉紧安装;两个安装座502之间用于安装待试验的燃油管路4,安装燃油管路时,在燃油管路4的两侧依次安装转接堵头505、力传感器504、内六角螺栓503,实现将燃油管路4安装于两个安装座502之间。

30.其中,所述燃油管路4的张紧程度大幅度调整可通过安装台501上的腰型通孔进行,张紧程度小幅度调整可通过内六角螺栓503进行。

31.其中,两个安装台501上布置有卡箍506,卡箍506安装于卡箍支撑座507上,通过卡箍506和卡箍支撑座507能将燃油管路4最终固定在安装台501上。

32.其中,在燃油管路4的正下方且于两个安装台501之间的隔开位置,水平安装有柔性绳6和缓冲装置7,柔性绳的水平度通过水平尺进行测量。其中,柔性绳6的两端各自固定于一个安装台的安装腿上,所述缓冲装置布置于所述柔性绳的下方。

33.本发明实施例中,所述安装台优先地采用普通钢质的钢材制作,为两个有一定的距离的独立安装台,每个安装台上有足够的安装平面来安装燃油管路,所述的安装平面布有安装用的通孔(未示出)、腰型孔(未示出)。

34.本发明实施例中,所述安装座优先地采用普通钢质的钢材制作,底部有安装孔与安装座相连。

35.所述的内六角螺栓优先地采用12.9级螺栓,螺栓长度应合适,确保使用该长度的螺栓能够与安装座接触紧密,且能够与力传感器内设的螺纹进行螺纹连接,以达到拉紧燃油管路的目的,防止燃油管路因重力原因而下垂。

36.其中,所述内六角螺栓的接触面与安装座贴合,且旋入所述力传感器的内螺纹内,通过旋转内六角螺栓能实现燃油管路的张紧调节。

37.本发明实施例中,所述力传感器优先地采用冲击型力传感器,两侧有螺纹安装孔,以方便与转接堵头以及内六角螺栓螺纹连接,为电荷性,动态响应快、拉压灵敏度误差小。

38.本发明实施例中,所述转接堵头优先地,其一端与燃油管路内螺纹进行连接,另一端为外六角形状,便于利用扳手进行安装。所述转接堵头一端设有与燃油管路内螺纹配合的外螺纹。

39.本发明实施例中,进一步地,所述转接堵头内部开有通液或气的注液加压孔,用于为燃油管路进行模拟注液及加压,具体的,所述转接堵头具有l形注液加压通道,该l形注液加压通道的两端开孔分别形成该转接堵头的侧壁以及端面上,该侧壁上的孔与端面上的孔相通呈l形,端面上的孔所在端伸入到燃油管路内,在通过侧面上孔(可以安装加压阀)以及l形注液加压通道加压加液完成后采用相应的阀门关闭密封即可。

40.本发明实施例中,所述柔性绳优先地具有足够的弹性,置于燃油管路正下方一定高度,高度由目标坠撞冲击变形确定,优选的,所述柔性绳的高度值取燃油管路要求的最小变形值。

41.本发明实施例中,所述缓冲装置优先地选用沙袋,用于多余冲击能量的回收,确保缓冲能力足够,以避免落刀系统撞击到基础平台。

42.进一步地,本发明实施例,可以通过肉眼直观地通过柔性绳运动情况粗略判断燃油管路的变形程度,亦可通过高速相机采集坠撞冲击过程,结合机器视觉技术,定量地计算坠撞冲击速度和变形。

43.本发明应用于燃油管路坠撞冲击试验的具体方法如下:1)完成一定重量、一定刀头形状的落刀系统3搭建后,落刀系统不通电,在刀头下方布置激光测距仪(未示出),在燃油管路4正前方布置高速摄像机(未示出)。

44.2)通过转接堵头505的注液加压口,实现对燃油管路4的注液并加压至指定值,通过安装台501上的腰型孔和内六角螺栓503实现对燃油管路4的张紧度调节。

45.3)利用吊葫芦201将落刀系统的落刀提升至指定的高度,并用激光测距仪测量记录落刀高度(测量记录完毕后拆除或移走激光测距仪)。

46.4)对落刀系统3直流通电,此时落刀系统3的落刀沿着四根钢丝绳203呈现自由落体式下降,并用高速相机记录冲击过程,完成冲击试验。

47.本发明提供的燃油管路坠撞冲击试验装置可以实现对燃油管路在注液和带压情形下的坠撞冲击考核,该装置具有易搭建易拆卸、落刀重量和刀头形式可调节、落刀系统除刀头外不与燃油管路接触、冲击速度损失低于5%、冲击垂直角度偏差低于2

°

、燃油管路张紧度可调节、冲击力和变形可测量等优点。

48.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明;因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

49.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1