一种同步机构疲劳试验装置的制作方法

1.本发明涉及的是一种试验装置,具体地说是同步机构试验装置。

背景技术:

2.同步自动离合器是一种单向超越离合器,主要由输入组件、滑移组件和输出组件构成,在输入组件和滑移组件间由螺旋齿幅连接,在滑移组件和输出组件间设置同步机构及传扭套齿幅,同步机构主要由棘轮棘爪组成。当离合器输入端转速大于输出端转速时,棘轮棘爪棘合即同步机构产生同步作用,并触发滑移件运动,使离合器自动接合;当离合器输入端转速小于输出端转速时,传扭套齿幅产生反扭矩驱动螺旋幅反向运动,使离合器自动脱开,脱开后同步机构处于准备状态。同步自动离合器凭借其功率密度高、无需外部控制、可靠性高的特点,作为机械传动系统中的连接设备,在船舶、电力、钢铁、化工等行业有着广泛的应用。

3.在同步自动离合器接合瞬间,棘爪与棘轮会产生一定冲击力,其大小主要取决于离合器滑移质量、离合器输入件升速率,所以同步机构应能够承受一定的冲击力。在离合器接合过程中,也就是输出端恒速,输入端从静止升速至与输出端同速的过程中,棘爪与棘轮始终处于高频的撞击与相对摩擦状态,所以同步机构应具备一定的抗疲劳和抗磨损能力。所以同步自动离合器工作的可靠性,主要取决于同步机构的性能,包括其抗冲击性能、耐磨损性能及抗疲劳性能。从目前统计的同步自动离合器实际应用出现的问题来看,绝大部分的同步自动离合器故障都是因为同步机构失效引起的,包括:棘轮棘爪冲击造成棘爪断裂、棘轮棘齿断裂;棘爪头部严重磨损,无法与棘轮棘合;棘爪或棘爪弹簧疲劳断裂。这些问题都会造成同步自动离合器无法自动接合,也有可能造成离合器无法脱开。

4.目前主要通过理论计算、仿真分析等方式来验证同步机构性能,由于理论模型与实物的一些区别,理论计算、仿真分析的结果会存在一定偏差,所以也会通过试验的方式来进行验证,但由于棘爪弹簧的疲劳性能试验、棘爪磨损试验需要累积一定循环次数,所以试验周期较长,以棘轮齿数为40为例,试验时长最少8天才能达到需要的循环次数。若进行多套同步机构试验,试验的时间成本较高。在验证同步机构扭矩时,通常需要在施加扭矩的轴上串联扭矩仪来读取扭矩值,这会增加试验装置规模及成本。

技术实现要素:

5.本发明的目的在于提供可进行同步机构的棘爪飞起试验、棘爪弹簧疲劳试验及棘爪磨损试验的一种同步机构疲劳试验装置。

6.本发明的目的是这样实现的:

7.本发明一种同步机构疲劳试验装置,其特征是:包括箱体、低速轴、第一高速轴、第二高速轴,第一高速轴和第二高速轴分别位于低速轴的两侧并分别通过齿轮啮合方式与低速轴相连,低速轴连接电机;第一高速轴的第一端安装高速轴法兰,高速轴法兰处的箱体上安装棘轮转接架,高速轴法兰上安装棘爪持环,棘轮转接架上安装棘轮,棘爪持环上安装有

棘爪,棘爪与棘轮相配合从而进行试验。

8.本发明还可以包括:

9.1、棘爪持环上设置棘爪持环铰制孔,棘爪持环通过在棘爪持环铰制孔以及铰制孔螺栓安装在高速轴法兰上。

10.2、棘爪持环的端面与高速轴法兰端面相贴合。

11.3、第一高速轴的第二端也设置高速轴法兰以及与其对应的棘轮转接架、棘爪持环,且配合方式相同;第二高速轴的两端与第一高速轴相同设置。

12.4、还包括扭矩扳手,第一高速轴的第一端设置中心螺纹孔,中心螺纹孔安装扭矩加载螺栓,扭矩扳手套于扭矩加载螺栓外并通过扭矩扳手旋转扭矩加载螺栓。

13.5、还包括扭矩扳手,第一高速轴的第二端设置中心螺纹孔,中心螺纹孔安装扭矩加载螺栓,扭矩扳手套于扭矩加载螺栓外并通过扭矩扳手旋转扭矩加载螺栓。

14.本发明的优势在于:本发明利用3轴的增速齿轮箱,可同时进行4组同步机构的棘爪飞起转速试验、棘爪弹簧疲劳试验及棘爪磨损试验,利用普通力矩扳手加载可进行同步机构的扭矩试验,大大节省了同步机构的试验时间,缩短了产品研制周期。

附图说明

15.图1为本发明的总体结构示意图;

16.图2为离合器同步机构剖面图;

17.图3为图2的a-a视图;

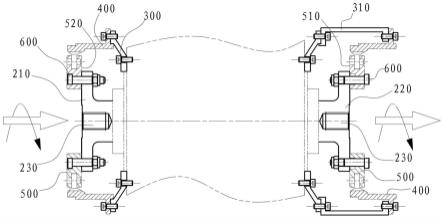

18.图4为高速轴连接同步机构试验件示意图;

19.图5为高速轴左法兰一侧力矩扳手加载示意图;

20.图6为高速轴右法兰一侧力矩扳手加载示意图。

具体实施方式

21.下面结合附图举例对本发明做更详细地描述:

22.结合图1-6,如图1所示,试验装置由箱体001、1根低速轴100、2根高速轴200、棘轮转接架300组成,3个轴水平布置,2高速轴200位于低速轴100两侧。低速轴法兰110连接电机,高速轴200两端分别制有高速轴左法兰210及高速轴右法兰220,2根高速轴200可安装4组同步机构试验件。高速轴200与低速轴100速比能够满足同步机构试验的转速需要,棘轮转接架300安装在箱体001上,4个高速轴法兰处有4个棘轮转接架300。

23.如图2、图3所示,同步机构由棘轮400、棘爪持环500、棘爪540组成,棘爪持环500上制有棘爪持环铰制孔530,同步机构的工作方向唯一,其进行飞起转速试验、棘爪弹簧疲劳试验、棘爪磨损试验的旋转方向为同步机构工作方向的反方向,扭矩试验的方向为同步机构的工作方向。

24.如图4所示,为匹配同步机构工作方向,高速轴200需按图示方向旋转,即从高速轴左法兰210向高速轴右法兰220看为顺时针。高速轴左法兰210通过铰制孔螺栓600与棘爪持环500连接,棘爪持环右端面520与高速轴左法兰210端面贴合,棘轮400通过棘轮转接架300固定在箱体001上,此时高速轴200转向可匹配高速轴左法兰210的同步机构试验转向。高速轴右法兰220也可通过铰制孔螺栓600连接棘爪持环500,但为匹配高速轴200转向,棘爪持

环左端面510需要与高速轴右法兰220贴合。棘轮400也需要匹配同步机构的工作转向,所以同时使用需要棘轮转接架300和棘轮转接架ⅱ310,将棘轮400固定在箱体上。按图4所示的安装方法,1根高速轴200按图示方向旋转,可同时进行2组同步机构的棘爪飞起转速试验、棘爪弹簧疲劳试验及棘爪磨损试验。2根高速轴200转向相同,故可同时进行4组同步机构试验。

25.如图5所示,进行同步机构扭矩试验时,高速轴200上只保留1组同步机构试验件,为验证同步机构扭矩,需要按图示方向旋转高速轴200,此时,棘爪540顶住棘轮400产生扭矩与加载扭矩平衡。若在图5所示的高速轴左法兰210中心螺纹孔230上安装扭矩加载螺栓800,用扭矩扳手700按图示方向施加扭矩,扭矩加载螺栓800会被旋松,无法实现扭矩加载。如图6所示,可在高速轴右法兰220中心螺纹孔230上安装扭矩加载螺栓800,此时用扭矩扳手700按图示方向施加扭矩,扭矩加载螺栓800旋紧,同步机构的棘爪540顶住棘轮400,当扭矩超过需要验证的数值时,扭矩扳手700卸力,完成扭矩试验。

26.电机驱动低速轴100、高速轴200转动,同步机构中棘爪540与棘轮400的碰撞,在高速轴200升降速过程中,通过碰撞声音确定棘爪540飞起转速。高速轴200以某一恒定转速运行时,棘爪540与棘轮400持续碰撞,实现棘爪弹簧的疲劳试验及棘爪磨损试验。通过普通力矩扳手700在六角头螺栓800上加载可实现扭矩加载,力矩扳手700卸力可判定同步机构扭矩试验合格,最大力矩可加至4000nm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1