一种基于伪随机脉冲涡流的双金属机械复合管缺陷检测方法

1.本发明属于电磁无损检测领域,具体涉及一种能全面检测油气输送用双金属机械复合管缺陷的涡流检测技术。

背景技术:

2.近年来,我国油气田开采已向深井和高腐蚀方向发展,材料的腐蚀问题日益突出。为了提高油气管防腐蚀性能和降低耐蚀合金成本,双金属复合管应运而生。这种管道由两种不同金属管材构成,以碳素钢或合金钢为外层基管,薄壁耐蚀合金为内衬防腐层,因而既具有碳钢优异的力学性能,又有耐蚀合金优良的抗腐蚀性能。尽管双金属复合管的内衬已有很好的耐蚀性,但用以连接管段的环焊缝存在着成分和组织的不均匀性,导致焊缝的耐蚀性降低,常常优先于内衬母材发生环焊缝腐蚀。产品制造及施工应用中产生的残余应力和外力,会使得内衬在腐蚀性环境下发生应力腐蚀裂纹。管内介质中存在高浓度的h2s与cl-时,内衬不锈钢的钝化膜易发生破裂而导致内表面的点蚀。机械式复合管的界面属于非扩散结合,容易产生分层和内衬褶皱;若界面存在未排尽的水蒸气与空气,在管道受热时水蒸气与空气膨胀则会引起内衬鼓包。处于地下环境的基管外壁在防腐层完整性遭到破坏后会发生大面积腐蚀。可见,由于结构的特殊性,双金属机械复合管的失效形式多种多样,从内衬、结合面到基管都有可能产生缺陷,缺陷种类包含裂纹、点蚀、内衬褶皱/鼓包、大面积腐蚀等多种形式,使得在役缺陷检测及后续的损伤修复难度较大。

3.随着我国西气东输、川气东送等工程的延续,在油气产量大、腐蚀性强、回报率高的集输管线采用双金属复合管的需求日益凸显。与此同时,已建成的双金属复合管线陆续出现失效,严重影响油气正常输送,亟需切实有效的检测手段。自1991年双金属复合管投入使用以来,国内外研究人员一直在探索双金属复合管的无损检测方法,但迄今为止还没有能适用于所有形式缺陷的成熟技术。如公开号为cn106404806a的发明专利申请公开了一种双金属复合管管端堆焊层无损探伤方法,使用超声波探伤仪对堆焊层与基层之间的层状缺陷进行检测以及使用周向射线探伤仪对堆焊层区域的裂纹、气孔、未熔合和夹杂缺陷进行检测。该检测方法主要针对堆焊层以及堆焊基层之间的缺陷,对于机械复合管,由于基管和内衬的接触面是机械分离的,超声波难以越过接触面,因此不能全面检测基管和内衬的缺陷。又如公开号为cn107271548a的发明专利申请公开了一种基于界面波的双层金属复合管的裂纹检测方法,该方法通过对表面波作用于双层金属复合管产生的信号进行分析以确定裂纹是否存在,并在裂纹存在时,利用表面波在内层金属管和外层金属管的结合面转化为界面波进一步确定裂纹的轴向位置和周向位置。该方法只能实现双层金属复合管道界面损伤的识别,无法对双金属复合管基管和内衬本体的缺陷进行检测。因此,研究一种能全面检测双金属机械复合管缺陷的无损检测新方法,对保障油气田用双金属复合管线的服役安全和促进双金属复合管在更多行业的应用具有重要的理论意义和实用价值。

4.本发明提出使用伪随机序列生成的脉冲代替传统的矩形脉冲作为脉冲涡流检测的激励信号,结合近-远场复合检测技术和脉冲压缩技术,实现双金属机械复合管多尺度缺

陷的全面检测。伪随机序列是一种可以预先确定并可以重复产生和复制,又具有随机统计特性的序列。与矩形脉冲相比,经伪随机序列编码的脉冲信号在不增加峰值发射功率的前提下具有更大的平均发射功率,在通信、雷达、电磁勘探等技术领域得到广泛应用。在无损检测领域,伪随机编码信号已被用于提高空气耦合超声检测信号的信噪比和分辨率,但尚未见到将伪随机脉冲信号用于涡流检测的相关研究。

技术实现要素:

5.为了解决现有双金属机械复合管缺陷无损检测技术的不足,本发明提供了一种基于伪随机脉冲涡流的双金属机械复合管缺陷检测方法。具体包括如下步骤:

6.步骤1:将近-远场复合检测探头放入被测双金属机械复合管中,探头中心与被测管道轴线同轴;

7.步骤2:使用反馈移位寄存器生成伪随机脉冲,经功率放大后加载到探头的激励线圈中;

8.步骤3:在近场区和远场区,分别通过tmr阵列和接收线圈对获取管壁中涡流产生的磁场信号;

9.步骤4:将在近场区和远场区获取的接收信号和激励信号进行互相关,得到伪随机激励下双金属机械复合管的脉冲涡流检测信号;

10.步骤5:提取近场和远场区脉冲涡流检测信号的特征,分别建立信号特征与内衬、结合面和基管缺陷的映射关系;

11.步骤6:协同利用近场和远场区的脉冲涡流检测信号,建立双金属机械复合管缺陷的分类空间,实现所有类型缺陷的分类识别和定量评估。

附图说明

12.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

13.下面结合附图和实施例对本发明进一步说明。

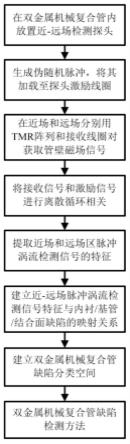

14.图1为双金属机械复合管伪随机脉冲涡流检测流程图。

15.图2为脉冲涡流检测信号求解步骤。

16.图3为10hz方波和10阶m序列信号波形及对应的频谱图。

具体实施方式

17.为使本发明的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

18.图1为本发明所述的基于伪随机脉冲涡流的双金属机械复合管检测方法流程图,具体步骤如下:

19.步骤1:将近-远场复合检测探头放入被测双金属机械复合管中,探头中心与被测管道轴线同轴;

20.步骤2:使用反馈移位寄存器生成伪随机脉冲,经功率放大后加载到探头的激励线

圈中;

21.步骤3:在近场区和远场区,分别通过tmr阵列和接收线圈对获取管壁中涡流产生的磁场信号;

22.步骤4:将在近场区和远场区获取的接收信号和激励信号进行互相关,得到伪随机激励下双金属机械复合管的脉冲涡流检测信号;

23.步骤5:提取近场和远场区脉冲涡流检测信号的特征,分别建立信号特征与内衬、结合面和基管缺陷的映射关系;

24.步骤6:协同利用近场和远场区的脉冲涡流检测信号,建立双金属机械复合管缺陷的分类空间,实现所有类型缺陷的分类识别和定量评估。

25.作为优选,步骤1中,将近-远场复合检测探头放入被测双金属机械复合管中,探头中心与被测管道轴线同轴;探头tmr阵列到激励线圈的距离小于2倍管内径,接收线圈对到激励线圈的距离约为3倍管内径。

26.作为优选,步骤2中,伪随机脉冲在波形上相当于一系列等幅不等宽的矩形脉冲,在频谱上综合了小占空比矩形脉冲高频幅值均匀、大占空比矩形脉冲低频幅值高的优势,兼顾了高频分辨率和低频穿透性两方面的性能。采用反馈移位寄存器产生伪随机序列并生成伪随机脉冲。以legendre序列{b(k)}为例,使用公式:

[0027][0028]

将反馈移位寄存器产生的离散数字序列{b(k)}变为连续的模拟波形。式中a为波形的幅值,t为序列相邻点间隔时间,θ(t)为阶跃函数,{b(k)}的数学定义为:

[0029][0030]

式中p为素数,也是{b(k)}的周期l。

[0031]

作为优选,步骤4中,根据输出信号与激励信号的互相关函数:

[0032][0033]

和探头激励端与接收端之间传输路径的脉冲响应函数h(t):

[0034][0035]

其中,s(t)为伪随机脉冲激励信号,y(t)为探头输出信号,为卷积符号。

[0036]

于是有:

[0037][0038]

其中,r

ss

(τ)为s(t)的自相关函数。

[0039]

伪随机脉冲s(t)的自相关函数近似于冲击函数δ(t),将上式简化得:

[0040][0041]

因此,将伪随机激励下脉冲涡流检测信号和激励信号进行互相关,就可以求解出脉冲响应函数,也即脉冲涡流检测信号。

[0042]

作为优选,步骤4中,采用离散循环相关对激励信号和检测信号进行计算,以提高求解精度。脉冲涡流检测信号求解步骤参见图2所示。

[0043]

作为优选,步骤5中,内衬缺陷在时域信号曲线上比基管缺陷出现得早,利用该特点同时结合信号的时频分析将两种缺陷信息在信号上实现有效分离。提取信号的时域特征量峰值、峰值时间、过零时间等,建立单体缺陷特征量与缺陷尺寸的标定曲线。

[0044]

作为优选,步骤6中,在检测缺陷的过程中,产生的间接磁场会两次穿透管壁,激励线圈又与接收线圈同步移动,因此当接收线圈位于缺陷位置时检测信号会出现与缺陷对应的特征响应,当激励线圈跟随移动到同一缺陷时缺陷特征响应会再次出现,从而在检测信号中形成一个伪峰。采用维纳去卷积滤波器对远场区接收线圈对所接收到的信号进行处理以去除伪峰。

[0045]

作为优选,步骤6中,同时利用近-远场检测信号,采用主成分分析、小波变换等方法对信号进行分解。针对内衬-基管损伤的复合型缺陷,根据各分量信号特征与复合型缺陷的关联度,将各个分量信号特征进行融合,形成与复合型缺陷相对应的特征量。同时结合单体缺陷的信号特征,建立双金属机械复合管缺陷的分类空间,实现所有类型缺陷的分类识别和定量评估。

[0046]

为了体现伪随机脉冲相较于常规方波的优势,图3展示了10hz方波和10阶m序列信号波形及对应的频谱图。从图中可以看出,方波信号的频谱为离散的谱线,随着谐波次数的增加,频谱幅值急剧衰减;m序列的频谱为连续谱,幅值衰减较为缓慢,且通过改变m序列的阶数和游程可调整谱分布的特性。连续谱比离散谱具有更丰富的频率分量,幅值衰减慢使得激励脉冲的低频到高频分量均具有较大的能量,有利于表层和深层缺陷的全面检出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1