一种拉伸应变痕缺陷的分析方法与流程

1.本技术涉及冲压技术领域,具体而言,涉及一种拉伸应变痕缺陷的分析方法。

背景技术:

2.冷轧低合金高强钢是针对汽车结构件研发的一种高强钢,具有较高的强度和良好的成形性能,但因存在屈服平台,成形过程中位错为挣脱二相粒子的钉扎,在产品表面容易出现树枝状且与轧制方向呈一定角度的拉伸应变痕缺陷,严重影响产品成形质量和涂装效果。

3.基于此,如何能够明确屈服平台与拉伸应变痕缺陷产生时应变量的对应性,从而根据应变量或屈服平台长度进行相应措施是亟待解决的技术问题。

技术实现要素:

4.本技术的实施例提供了一种拉伸应变痕缺陷的分析方法、装置、计算机程序产品或计算机程序、计算机可读介质及电子设备,进而至少在一定程度上可以能够明确屈服平台与拉伸应变痕缺陷产生时应变量的对应性,从而根据应变量或屈服平台长度进行相应措施。

5.本技术的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

6.根据本技术实施例的一个方面,提供了一种拉伸应变痕缺陷的分析方法,所述方法包括:获取待测高强钢的屈服平台长度;对所述待测高强钢进行胀形试验,得到出现拉伸应变痕的待测零件;对所述待测零件进行应变分析,确定所述待测零件出现拉伸应变痕时的第一应变值,确定所述待测零件上的拉伸应变痕消失时的第二应变值;根据所述屈服平台长度、所述第一应变值、以及所述第二应变值,确定所述待测高强钢的应变分析表。

7.在本技术的一些实施例中,所述获取待测高强钢的屈服平台长度,包括:沿待测高强钢的轧向和横向开展力学性能检测,确定所述待测高强钢对应的力学应变曲线;根据所述力学应变曲线,分别确定所述待测高强钢轧向和横向对应的屈服平台长度。

8.在本技术的一些实施例中,所述对所述待测高强钢进行胀形试验,包括:对所述待测高强钢进行至少一种加载方式的胀形试验,所述加载方式包括平面应变、单向拉伸和双向拉伸;针对任意一种加载方式的胀形试验,基于设定的压边力和冲压参数,通过成形试验机对所述待测高强钢进行至少一种冲压高度的胀形试验。

9.在本技术的一些实施例中,在基于设定的压边力和冲压参数,通过成形试验机对所述待测高强钢进行至少一种冲压高度的胀形试验之前,所述方法还包括:胀形试样制备,选用所述待测高强钢并制备预定尺寸的胀形试样,再用酒精清洗所述胀形试样的表面;网格印制,利用网格仪对所述胀形试样进行网格印制,在所述胀形试样上蚀刻成网格矩阵排列的圆点。

10.在本技术的一些实施例中,所述利用网格仪对所述胀形试样进行网格印制,包括:

利用网格仪对沿所述胀形试样长边的一半进行网格印制。

11.在本技术的一些实施例中,所述对所述待测零件进行应变分析,包括:利用光学设备及分析软件对所述待测零件的表面进行应变检测分析。

12.在本技术的一些实施例中,所述确定所述待测零件出现拉伸应变痕时的第一应变值,确定所述待测零件上的拉伸应变痕消失时的第二应变值,包括:将所述待测零件出现拉伸应变痕时对应的最小应变值确定为第一应变值;将所述待测零件上的拉伸应变痕消失时对应的最大应变值确定第二应变值。

13.在本技术的一些实施例中,所述根据所述屈服平台长度、所述第一应变值、以及所述第二应变值,确定所述待测高强钢的应变分析表,包括:根据所述第一应变值和所述第二应变值确定所述待测高强钢出现拉伸应变痕的应变值范围;将所述应变值范围映射至所述屈服平台长度,确定所述待测高强钢的应变分析表。

14.在本技术的一些实施例中,在确定所述待测高强钢的应变分析表之后,所述方法还包括:获取所述待测高强钢对应的应变分析表;根据所述待测高强钢对应的应变分析表,对所述待测高强钢的成形件应变进行分析,确定所述待测高强钢的屈服平台控制范围。

15.在本技术的一些实施例中,在确定所述待测高强钢的应变分析表之后,所述方法还包括:获取所述待测高强钢对应的应变分析表;根据所述待测高强钢对应的应变分析表,根据所述待测高强钢的成形件的应变情况进行冲压工艺调整,以避免在所述成形件上出现拉伸应变痕缺陷。

16.基于上述技术方案,本技术至少具有以下优点或进步之处:

17.本技术提供一种拉伸应变痕缺陷的分析方法,可获取高强钢板在不同成形方式下产生拉伸应变痕的临界应变值和应变范围,建立屈服平台的高强钢中产生拉伸应变痕时屈服段长度与应变方式、应变量之间的应变分析表,该应变分析表可用于指导屈服平台高强钢种冲压加工时屈服段性能选取或冲压时工艺优化,提高了产品成形表面质量。

18.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

19.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

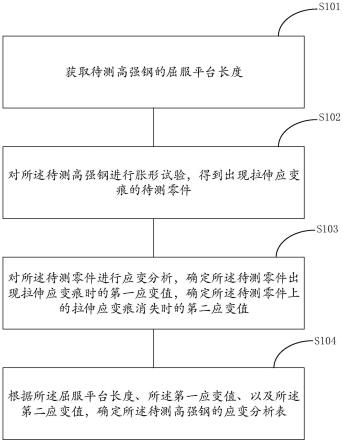

20.图1示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图;

21.图2示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图;

22.图3示出了本技术一个实施例的高强钢的力学应变曲线简图;

23.图4示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图;

24.图5示出了本技术的一个实施例中的胀形模具结构简图;

25.图6示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图;

26.图7示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图;

27.图8示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图;

28.图9示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图;

29.图10示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图。

具体实施方式

30.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本技术将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。

31.附图中所示的流程图仅是示例性说明,不是必须包括所有的内容和操作/步骤,也不是必须按所描述的顺序执行。例如,有的操作/步骤还可以分解,而有的操作/步骤可以合并或部分合并,因此实际执行的顺序有可能根据实际情况改变。

32.需要说明的是:在本文中提及的“多个”是指两个或两个以上。“和/或”描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

33.需要注意的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的对象在适当情况下可以互换,以便这里描述的本技术的实施例能够以除了在图示或描述的那些以外的顺序实施。

34.以下对本技术实施例的技术方案的实现细节进行详细阐述:

35.请参阅图1。

36.图1示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图,所述方法可以包括步骤s101-s104:

37.步骤s101,获取待测高强钢的屈服平台长度。

38.步骤s102,对所述待测高强钢进行胀形试验,得到出现拉伸应变痕的待测零件。

39.步骤s103,对所述待测零件进行应变分析,确定所述待测零件出现拉伸应变痕时的第一应变值,确定所述待测零件上的拉伸应变痕消失时的第二应变值。

40.步骤s104,根据所述屈服平台长度、所述第一应变值、以及所述第二应变值,确定所述待测高强钢的应变分析表。

41.在本技术中,通过胀形试验和应变分析,可获取高强钢板在不同成形方式下产生拉伸应变痕的临界应变值和应变范围,建立屈服平台的高强钢中产生拉伸应变痕时屈服段长度与应变方式、应变量之间的应变分析表,本领域技术人员可以根据应变分析表对高强钢种冲压加工时屈服段性能选取或冲压时工艺优化,可以有效提高产品成形表面质量。

42.请参阅图2-3。

43.图2示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图,所述获取待测高强钢的屈服平台长度的方法可以包括步骤s201-s202:

44.步骤s201,沿待测高强钢的轧向和横向开展力学性能检测,确定所述待测高强钢对应的力学应变曲线。

45.步骤s202,根据所述力学应变曲线,分别确定所述待测高强钢轧向和横向对应的屈服平台长度。

46.图3示出了本技术一个实施例的高强钢的力学应变曲线简图,如图3所示,301为某

待测高强钢的屈服平台长度。

47.请参阅图4-5。

48.图4示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图,所述对所述待测高强钢进行胀形试验的方法可以包括步骤s401-s402:

49.步骤s401,对所述待测高强钢进行至少一种加载方式的胀形试验,所述加载方式包括平面应变、单向拉伸和双向拉伸。

50.步骤s402,针对任意一种加载方式的胀形试验,基于设定的压边力和冲压参数,通过成形试验机对所述待测高强钢进行至少一种冲压高度的胀形试验。

51.在本技术中,基于设定的压边力和冲压参数,通过成形试验机进行不同高度的胀高试验,胀形模具可以采用直径为10cm的半球形冲头,胀形高度参数设置可以为5mm,7mm,9mm,12mm,15mm和21mm,观察不同胀形后的表面变化情况。

52.图5示出了本技术的一个实施例中的胀形模具结构简图。如图5所示,501为胀形模具的压边圈,502为胀形模具的板料,503为胀形模具的凹模,504为胀形模具的凸模。

53.请参阅图6。

54.图6示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图,在基于设定的压边力和冲压参数,通过成形试验机对所述待测高强钢进行至少一种冲压高度的胀形试验之前,所述方法还可以包括步骤s601-s602:

55.步骤s601,胀形试样制备,选用所述待测高强钢并制备预定尺寸的胀形试样,再用酒精清洗所述胀形试样的表面。

56.步骤s602,网格印制,利用网格仪对所述胀形试样进行网格印制,在所述胀形试样上蚀刻成网格矩阵排列的圆点。

57.在本技术中,可以利用网格仪对沿所述胀形试样长边的一半进行网格印制。

58.在本技术中,可以分别制备沿板材纵、横向的平面应变胀形试样,试样尺寸选取为100*180mm,并用酒精清洗表面。

59.在本技术中,可以利用网格仪对制备试样进行网格印制,网格印制是通过蚀刻方式在试样表面形成网格矩阵排列的小圆点,圆心间距可以为2cm。印制网格时可以只选择沿试样长边一半进行印制,以确保应变后能够清晰观察零件表面的拉伸应变痕缺陷。

60.在本技术的一个实施例中,所述对所述待测零件进行应变分析的方法可以包括:利用光学设备及分析软件对所述待测零件的表面进行应变检测分析。

61.请参阅图7。

62.图7示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图,所述确定所述待测零件出现拉伸应变痕时的第一应变值,确定所述待测零件上的拉伸应变痕消失时的第二应变值的方法可以包括步骤s701-s702:

63.步骤s701,将所述待测零件出现拉伸应变痕时对应的最小应变值确定为第一应变值。

64.步骤s702,将所述待测零件上的拉伸应变痕消失时对应的最大应变值确定第二应变值。

65.在本技术中,可以选取待测零件应变痕产生的边界区域进行应变分析,获取对应的应变值,应变值分别对应拉伸应变痕产生时的最小应变和缺陷消失时的最大应变,分别

标记为εmin和εmax。其中,拉伸应变痕对应的最小应变值εmin为同加载方式下不同冲压高度试样3次以上测量的最小应变值,εmax为同加载方式下不同冲压高度试样3次以上测量的最大应变值。

66.请参阅图8。

67.图8示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图,所述根据所述屈服平台长度、所述第一应变值、以及所述第二应变值,确定所述待测高强钢的应变分析表的方法可以包括步骤s801-s802:

68.步骤s801,根据所述第一应变值和所述第二应变值确定所述待测高强钢出现拉伸应变痕的应变值范围。

69.步骤s802,将所述应变值范围映射至所述屈服平台长度,确定所述待测高强钢的应变分析表。

70.在本技术中,可以根据所述第一应变值和所述第二应变值确定所述待测零件容易出现或实际出现拉伸应变痕的应变值范围。

71.表1示出了本技术的一个实施例中的应变分析表,如图1所示,h340lad+z高强钢的纵向检测屈服平台长度为3.2%,其平面应变时产生拉伸应变痕的应变范围为1~3.5%之间,即当零件应变小于1%或大于3.5%时可避免拉伸应变痕缺陷产生。

72.表1

[0073][0074]

请参阅图9。

[0075]

图9示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图,在确定所述待测高强钢的应变分析表之后,所述方法还可以包括步骤s901-s902:

[0076]

步骤s901,获取所述待测高强钢对应的应变分析表。

[0077]

步骤s902,根据所述待测高强钢对应的应变分析表,对所述待测高强钢的成形件应变进行分析,确定所述待测高强钢的屈服平台控制范围。

[0078]

在本技术中,可以根据得到的应变分析表,对成形件应变进行分析,可根据其各区域应变情况确定金属板材屈服平台控制范围。

[0079]

请参阅图10。

[0080]

图10示出了根据本技术一个实施例的拉伸应变痕缺陷的分析方法的流程图,在确定所述待测高强钢的应变分析表之后,所述方法还可以包括步骤s1001-s1002:

[0081]

步骤s1001,获取所述待测高强钢对应的应变分析表。

[0082]

步骤s1002,根据所述待测高强钢对应的应变分析表,根据所述待测高强钢的成形件的应变情况进行冲压工艺调整,以避免在所述成形件上出现拉伸应变痕缺陷。

[0083]

在本技术中,可以根据得到的应变分析表,对零件的应变情况进行冲压工艺调整,

优化各区域应变情况,减小或避免拉伸应变痕缺陷。

[0084]

为了使得本领域技术人员可以更深入理解本技术的技术方案,接下来将结合一个具体实施例对本技术进行详细说明。

[0085]

本技术提供的技术方案可以应用于某车企车型车门外板零件冲压成形,该零件在成形过程中,零件表面出现较大区域的拉伸应变痕缺陷。

[0086]

通过力学和网格应变分析,并对照零件对应钢种的应变分析表得知,材料屈服平台长度3.5%,冲压零件出现拉伸应变痕缺陷区域主应变值为3.24%,正好处于应变分析表中显示的易于产生缺陷的应变范围。根据映射表统计结果,调整轧制工艺,优化材料屈服平台长度小于2%,同时将零件冲压成形时压机压边由180吨增大到200吨,增大了此区域材料应变。在此冲压后,零件表面的拉伸应变痕缺陷消失,零件表面质量良好。

[0087]

本领域技术人员在考虑说明书及实践这里公开的实施方式后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。

[0088]

应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1