一种基于云平台的电能表在线自动检测系统及其检测方法与流程

1.本发明属于电力设备领域,具体涉及一种基于云平台的电能表在线自动检测系统及其检测方法。

背景技术:

2.随着数字化、信息化等技术的发展,智能电能表在电网中已经得到了大规模的应用。智能电能表为电力系统的配电自动化奠定了基础。此外,智能电能表的准确性和可靠性涉及电力系统中发电、供电及用电多方的经济利益,因此,智能电能表在入网运行前必须开展全方位的性能检测。

3.现有电能表性能检测方法方面的研究主要集中在量值溯源及制定检测规范方面。目前,又有部分研究人员提出了数字化电能表溯源方案,并推动了相关技术标准的颁布和实施。新的技术标准规定了数字化电能表试验项目及方法。针对不同的检测方法,已有厂家研制了相应的检测设备对智能电能表进行检测。

4.但是,目前开展应用的所有检测设备和方法均是在现有检测标准的基础上研制的。检测过程需要人工操作和介入,这导致产品的测试效率较低,批量化生成的产品的测试周期被大大延长。此外,由于电能表的测试过程需要模拟真实的额测量环境,因此测试过程通常时在非人体安全电压状态下开展的。这导致现有测试方法和设备均具有一定电力安全隐患。例如,在测试电能表不同位点的测试电压时,仍需要采用鳄鱼夹介入220v的测试电压。这一操作过程就存在较高的安全风险。

5.因此如何提高电能表测试过程的工作效率,并提高测试过程的安全性,成为本领域技术人员亟需解决的技术难题。

技术实现要素:

6.为了解决现有电能表的性能测试方法和测试设备的测试效率低、依赖人工、无法实现数据溯源、以及存在安全风险的问题,本发明提供一种基于云平台的电能表在线自动检测系统及其检测方法。

7.本发明采用以下技术方案实现:

8.一种基于云平台的电能表在线自动检测系统,该检测系统位于检测车间内用于对生产的电能表的各项产品性能进行全自动地在线检测。该自动检测系统包括:输入传送带、识别组件、第一转运机器人、检测机台、第二转运机器人、输出传送带、以及上位机。

9.其中,输入传送带用于将组装车间内完成组装的待检测电能表从组装工位依次输送到检测车间内。

10.识别组件安装在靠近输入传送带末端的识别工位处。识别组件中包括位置感应器和工业相机。位置感应器用于感应电能表是否到达当前识别工位处,工业相机用于获取传送带上的电能表正面的设备图像。

11.第一转运机器人位于输入传送带的末端。第一转运机器人包括地面轨道、第一机

械臂和第一夹爪。地面轨道的延伸方向与输入传送带的输送方向垂直,第一机械臂的基座安装在地面轨道上并沿地面轨道的延伸方向移动。第一夹爪安装在第一机械臂端部。第一转运机器人用于将电能表从输入传送带尾端转移到后方检测工位中的任意一个检测机台上。

12.检测机台数量为多个,各个检测机台在检测工位处沿地面轨道的延伸方向并行间隔布设。检测机台中包含夹具、探针组件和测试装置。夹具用于对接收到的电能表进行固定,探针组件用于和电能表电连接,测试装置用于根据各项性能检测任务通过探针组件向电能表输入各类检测信号,并采集电能表的反馈信号。

13.第二转运机器人位于检测机台的后方。第二转运机器人包括桁架、第二机械臂和第二夹爪。桁架的延伸方向与地面轨道平行。第二机械臂的基台安装在桁架上并沿桁架的延伸方向移动。第二夹爪安装在第二机械臂端部。第二转运机器人用于将各检测机台上完成检测任务的电能表转移到后方分选工位中的不同位置。

14.输出传送带位于分选工位处。输出传送带的数量为两条,其中一条用于将检测合格的产品输送到包装车间,另外一条用于将检测不合格的产品输送到维修报废车间。

15.上位机与输入传送带、识别组件、第一转运机器人、检测机台,第二转运机器人,以及输出传送带电连接;并与一个云平台的服务器通信连接。上位机与云平台进行数据交互并用于:(1)根据上传到云平台的生产信息控制输入传送带和输出传送带的传输速率。(2)获取识别组件中位置感应器的检测结果,并在电能表到达时通过工业相机采集电能表正面设备照片。(3)获取设备图像并识别出电能表的位置偏移信息和设备识别编码。(3)根据位置偏移信息调整第一机械臂的抓取角度,控制第一转运机器人抓取电能表并将其移动到其中一个闲置检测机台的夹具上。(4)向检测机台下发电能表的各项检测任务,并获取检测机台在每个测试任务中采集到的反馈信号。将反馈信号上传到云平台分析得到电能表的检测结果,并将电能表的检测结果与设备识别编码关联后存储到云平台内。(5)根据获取的检测结果控制第二转运机器人将完成检测任务的电能表从检测机台分拣到对应的输出传送带上。

16.作为本发明进一步的改进,识别组件中还包括门型架,门型架跨设安装在输入传送带上。位置感应器采用对射式光电开关,对射式光电开关的发射器和接收器分别安装在门型架的两侧。安装后的对射式光电开关的检测光线高于输入传送带上表面的高度,且低于输入传感器上电能表的上表面高度。工业相机安装在门型架的顶部,工业相机的取景方向指向下方的输入传送带,工业相机中还带有补光灯。

17.作为本发明进一步的改进,第一机械臂采用具有六自由度的多轴机械臂。第二机械臂采用具有水平转动自由度的可升降单轴机械臂。

18.作为本发明进一步的改进,检测机台的夹具中包括安装槽和可伸缩的电动手指。安装槽与待检测的电能表的轮廓相匹配;电动手指用于在电能表检测过程对位于安装槽内的电能表进行限位。

19.作为本发明进一步的改进,安装槽底部设有一个压力传感器。上位机接收压力传感器的检测信号,并根据压力传感器检测信号判断电能表是否到达夹具内,并在电能表就位后驱动电动手指压紧电能表。

20.作为本发明进一步的改进,检测机台执行的检测任务包括:通讯测试、温度冲击试

验;基本误差、起动电流、电压影响量、零线电流、拉合闸试验;工频磁场0.5mt、误差一致性、负载电流快速改变、负载电流升降变、频率改变试验,功耗、纹波、电磁兼容类电气性能试验;直流和偶次谐波试验。

21.作为本发明进一步的改进,云平台中部署有二维码识别模块和一个基于opencv函数的电能表识别模型。工业相机上传到云平台的设备图像分别传输到二维码识别模块和电能表识别模型。二维码识别模块用于扫描设备图像中包含的身份识别码;身份识别码为一个印制在电能表设备表面用于表征设备识别信息的二维码。电能表识别模块用于从设备图像中提取出包含的电能表,并计算出电能表的位置偏移信息。

22.作为本发明进一步的改进,位置偏移信息的获取方法如下:(1)对采集到的设备图像进行二值化处理得到灰度图像。(2)设置灰度阈值并通过opencv提取出灰度图像中电能表的轮廓部分。(3)根据上步骤提取的轮廓信息生成一个用于表征电能表实际位置的矩形目标框。(4)将目标框与表征电能表基准位置的标准框对比,进而计算出目标框相对标准框的位置偏移量,即电能表的位置偏移信息。

23.作为本发明进一步的改进,在云平台中存储有表征电能表各项测试任务对应的测试指标正常范围的标准数据库。云平台将获取的各个电能表的反馈信号中的实测数据与标准数据库中的数据进行对比,判断实测数据是否处于预设的合理范围内,进而判断电能表的各项测试指标是否合格。

24.本发明还包括一种基于云平台的电能表在线自动检测方法,该检测方法应用于如前述的一种基于云平台的电能表在线自动检测系统中,进而自动化地完成电能表的所有性能测试任务。自动检测方法包括如下步骤:

25.s1:上位机根据前端组装阶段上传的生产信息确定待检测的所有电能表的产品信息,生成一个待检测产品清单。

26.s2:上位机根据待检测产品清单中的样本数量以及后端检测机台的工作效率动态调整输入传送带上电能表的传输速率;输入传送带将待检测产品清单中的电能表依次向后输送。

27.s3:上位机获取位置感应器的位置感应信号,并在位置感应信号表征产品到达时启动工业相机,获取电能表的设备图像。

28.s4:上位机将设备图像上传到云平台,云平台根据设备图像获取电能表的设备识别编码和位置偏移信息,具体过程如下:

29.s41:云平台通过一个基于卷积神经网络(cnn)的二维码扫描器识别设备图像,进而扫描出电能表上粘贴的二维码标志表征的设备识别编码。

30.s42:对采集到的设备图像进行二值化处理得到灰度图像。

31.s43:设置灰度阈值并通过opencv函数提取出灰度图像中电能表的轮廓部分。

32.s44:根据上步骤提取的轮廓信息生成一个用于表征电能表实际位置的目标框。

33.s45:将目标框与表征电能表基准位置的标准框对比,进而计算出目标框相对标准框的位置偏移量,即电能表的位置偏移信息。

34.s5:云平台为电能表分配一个处于空闲状态的检测机台,并记录当前的分配关系。然后将电能表的位置偏移信息,以及选定的检测机台的编号发送给上位机。

35.s6:上位机根据位置偏移信息生成一个用于调节第一转运机器人抓取角度的调节

指令,第一转运机器人根据调节指令以及上步骤指定的检测机台编号将输入传送带末端的电能表转移到对应的检测机台上。

36.s7:电能表到达检测机台后,开始执行性能检测任务,检测机台上实施的测试工作包括如下过程:

37.s71:压力传感器采集夹具上电能表产生的压力信号,并在压力信号达到预设的阀值后生成一个就位信号并发送到上位机。

38.s72:上位机根据接收到的就位信号控制电动手指动作,压紧电能表。

39.s73:电动手指压紧后,上位机驱动探针组件移动到电能表位置处并与电能表中的各个接口电连接。

40.s74:连接完成后,上位机向云平台发出一个测试任务请求指令,并接收由云平台下发的包含当前电能表所需完成的各项测试任务的测试计划。

41.s75:上位机根据测试计划控制测试装置依次执行各项测试任务,采集电能表测试过程中的反馈信号,并将反馈信号发送到云平台。

42.s76:云平台接收到所有反馈信号后,向上位机发出一个任务完成标志。上位机接收到任务完成标志后依次将探针组件和电动手指复位,结束电能表的测试工作。

43.s8:云平台根据获取到的各个反馈信号分析电能表的各项性能指标,进而生成一个测试结果,并发送给上位机;然后更新电能表的生产信息。

44.在云平台上,电能表在测试阶段的生产信息更新过程如下:

45.s81:查询步骤s5中建立的电能表与测试机台的分配关系。

46.s82:根据分配关系获取当前测试结果对应的电能表的设备识别编码。

47.s83:查询生产信息数据库中当前设备识别编码对应的电能表的生产信息。

48.s84:将测试结果记录到生产信息数据库内的当前设备识别编码对应的数据条目中。

49.s9:上位机根据测试结果向第二转运机器人发出一个包含测试机台编号的产品合格标志信号,第二转运机器人根据产品合格标志信号将对应测试机台中完成检测的电能表取出,并转移到后端相应的输出传送带上。

50.本发明提供的技术方案,具有如下有益效果:

51.本发明提供的一种基于与平台的电能在线自动检测系统可以与现有电能表生产组装产线衔接,在产品组装完成后直接对电能表的进行性能测试。测试过程有上位机控制并在机台上自动开展,测试完成后,该检测系统还可以对根据测试结果对电能表进行分拣,并送到不同车间进行后处理。本发明的测试设备和方法不依赖人工,完全由设备进行自动检测,因而可以完全消除电能表测试过程中的安全风险。

52.本发明提供的设备和方法可以支持同时对多台设备进行并行检测,同时还可以根据预设的测试计划对每个不同的电能表执行不同的测试任务,因此可以大大提高电能表的测试效率,并节省测试时间。本发明还支持在测试结束后对电能表的生产信息进行自动更新,进而便于在后期对电能表的产品质量进行溯源追踪。

附图说明

53.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实

施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

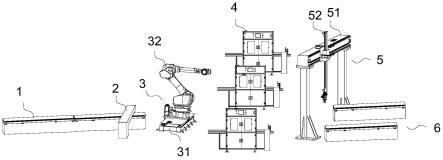

54.图1为本发明实施例1中提供的一种基于云平台的电能表在线自动检测系统的设备布局图。

55.图2为本发明实施例1中识别组件的结构示意图。

56.图3为本发明实施例1中测试机台中安装有电能表的夹具和探针组件部分的结构示意图。

57.图4为本发明实施例1中上位机计算位置偏移信息的步骤流程图。

58.图5为本发明实施例2中提供的一种基于云平台的电能表在线自动检测方法的步骤流程图。

59.图中标记为:

60.1、输入传送带;2、识别组件;3、第一转运机器人;4、检测机台;5、第二转运机器人;6、输出传送带;21、门型架;22、工业相机;23、位置感应器;31、地面轨道;32、第一机械臂;41、夹具;42、探针组件;51、桁架;52、第二机械臂;61、合格产品传送带;62、异常产品传送带;231、接收器;232、发射器;411、安装槽;412、电动手指。

具体实施方式

61.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

62.实施例1

63.本实施例提供一种基于云平台的电能表在线自动检测系统,该检测系统位于检测车间内用于对生产的电能表的各项产品性能进行全自动地在线检测。如图1所示,该自动检测系统包括:输入传送带1、识别组件2、第一转运机器人3、检测机台4、第二转运机器人5、输出传送带6、以及上位机。

64.其中,输入传送带1用于将组装车间内完成组装的待检测电能表从组装工位依次输送到检测车间内。

65.识别组件2安装在靠近输入传送带1末端的识别工位处。识别组件2中包括位置感应器23和工业相机22。位置感应器23用于感应电能表是否到达当前识别工位处,工业相机22用于获取传送带上的电能表正面的设备图像。

66.第一转运机器人3位于输入传送带1的末端。第一转运机器人3包括地面轨道31、第一机械臂32和第一夹爪。地面轨道31的延伸方向与输入传送带1的输送方向垂直,第一机械臂32的基座安装在地面轨道31上并沿地面轨道31的延伸方向移动。第一夹爪安装在第一机械臂32端部。第一转运机器人3用于将电能表从输入传送带1尾端转移到后方检测工位中的任意一个检测机台4上。

67.检测机台4数量为多个,各个检测机台4在检测工位处沿地面轨道31的延伸方向并行间隔布设。检测机台4中包含夹具41、探针组件42和测试装置。夹具41用于对接收到的电能表进行固定,探针组件42用于和电能表电连接,测试装置用于根据各项性能检测任务通过探针组件42向电能表输入各类检测信号,并采集电能表的反馈信号。

68.第二转运机器人5位于检测机台4的后方。第二转运机器人5包括桁架51、第二机械

臂52和第二夹爪。桁架51的延伸方向与地面轨道31平行。第二机械臂52的基台安装在桁架51上并沿桁架51的延伸方向移动。第二夹爪安装在第二机械臂52端部。第二转运机器人5用于将各检测机台4上完成检测任务的电能表转移到后方分选工位中的不同位置。

69.输出传送带6位于分选工位处。输出传送带6的数量为两条,其中一条用于将检测合格的产品输送到包装车间,另外一条用于将检测不合格的产品输送到维修报废车间。

70.上位机与输入传送带1、识别组件2、第一转运机器人3、检测机台4,第二转运机器人5,以及输出传送带6电连接;并与一个云平台的服务器通信连接。上位机与云平台进行数据交互并用于:(1)根据上传到云平台的生产信息控制输入传送带1和输出传送带6的传输速率。(2)获取识别组件2中位置感应器23的检测结果,并在电能表到达时通过工业相机22采集电能表正面设备照片。(3)获取设备图像并识别出电能表的位置偏移信息和设备识别编码。(3)根据位置偏移信息调整第一机械臂32的抓取角度,控制第一转运机器人3抓取电能表并将其移动到其中一个闲置检测机台4的夹具41上。(4)向检测机台4下发电能表的各项检测任务,并获取检测机台4在每个测试任务中采集到的反馈信号。将反馈信号上传到云平台分析得到电能表的检测结果,并将电能表的检测结果与设备识别编码关联后存储到云平台内。(5)根据获取的检测结果控制第二转运机器人5将完成检测任务的电能表从检测机台4分拣到对应的输出传送带6上。

71.在本实施例中,电能表在线检测系统是一条测试流水线,该流水线与电能表前端生产组装的流水线衔接。输入传送带1接收生产组装产线上的产品,输出传送带6将产品根据检测结果分别输出到包装产线或维修调试产线上。

72.上位机是整个系统中输入传送带1、识别组件2、第一转运机器人3、检测机台4、第二转运机器人5和输出传送带6的控制中枢。在电能表的在线检测过程中,上位机根据每个检测机台4的检测速率,动态调整输入传送到和输出传送带6上电能表的运输速率,使得整个流水线上生产、测试、包装、调试产线的运行节拍保持一致。

73.测试过程的大致流程如下:输入传送带1上的电能表经传输到末端时,识别组件2拍摄下方的电能表的图像。上位机根据对采集到的电能表的图像进行处理,一方面通过扫码识别出电能表上的设备识别编码,另一方面采集得到电能表相遇基准位置的偏移量。接下来,上位机将电能表分配后后端处于空闲状态的任意一台检测机台4上,并在检测机台4和电能表之间建立对应关系,进而在后期通过该检测机台4测试电能表的各项性能。同时上位机还根据电能表的位置偏移量调整第一转运机器人3的抓取角度,使得电能表恰好被以特定的摆放位置准确放置在测试机台中夹具41上。接下来测试机台通过夹具41固定电能表,然后将探针组件42与电能表电连接,并通过测试装置执行预设的测试软件中的各项测试程序,完成对电能表的测试任务。本实施例中,检测机台4执行的检测任务包括:通讯测试、温度冲击试验;基本误差、起动电流、电压影响量、零线电流、拉合闸试验;工频磁场0.5mt、误差一致性、负载电流快速改变、负载电流升降变、频率改变试验,功耗、纹波、电磁兼容类电气性能试验;直流和偶次谐波试验。

74.电能表测试结束后,上位机控制探针组件42复位,夹具41解除对电能表的锁定状态;上位机同时获取该电能表的测试结果,然后根据测试结果控制第二转运机器厂从测试机台上取出电能表,并输送到对应的输出传送带6上。两条输出传传送带分别为合格产品传送带和异常产品传送带。

75.在本实施例中,如图2所示,识别组件2中还包括门型架21,门型架21跨设安装在输入传送带1上。位置感应器23采用对射式光电开关,对射式光电开关的发射器232和接收器231分别安装在门型架21的两侧。安装后的对射式光电开关的检测光线高于输入传送带1上表面的高度,且低于输入传感器上电能表的上表面高度。工业相机22安装在门型架21的顶部,工业相机22的取景方向指向下方的输入传送带1,工业相机22中还带有补光灯。

76.本实施例中,识别组件2的作用检测输入传送带1上的电能表是否到达取景区域,并在取景区域对电能表进行拍照,以获得最佳角度的电能表图像,便于上位机获取电能表的设备识别编码并计算出电能表的位置偏移量。采用该特定安装位置的对射式光电开关后,电能表在到达预设位置时,位置感应器23的检测信号会发生突变,从“0”切换为“1”或从“1”切换为“0”;因此上位机可以根据该检测信号判断电能表已经达到,然后启动工业相机22进行拍照。识别组件2中的补光灯可以光线不足的情况对取景区域进行补光,提高工业相机22采集到的电能表的图像质量。

77.如图1所示,第一机械臂32采用具有六自由度的多轴机械臂。第二机械臂52采用具有水平转动自由度的可升降单轴机械臂。在转运过程中,第一转运机器人3需要对输送过来的,处于不同姿态或偏移角度的电能表进行精准搬运,进而保证每个电能表恰好被放置到夹具41中的特定位置上,因此第一机械臂32需要采用更加灵活的多轴机械臂。而第二转运机器人5仅需要将测试机台上整体码放的电能表搬运到后段传送带上,因此该阶段无需对电能表的姿态进行控制,只需要采用常规的单轴机械臂即可。

78.如图3所示。检测机台4的夹具41中包括安装槽411和可伸缩的电动手指412。安装槽411与待检测的电能表的轮廓相匹配;电动手指412用于在电能表检测过程对位于安装槽411内的电能表进行限位。安装槽411底部设有一个压力传感器。上位机接收压力传感器的检测信号,并根据压力传感器检测信号判断电能表是否到达夹具41内,并在电能表就位后驱动电动手指412压紧电能表。

79.在本实施例中,云平台中部署有二维码识别模块和一个基于opencv函数的电能表识别模型。工业相机22上传到云平台的设备图像分别传输到二维码识别模块和电能表识别模型。二维码识别模块用于扫描设备图像中包含的身份识别码;身份识别码为一个印制在电能表设备表面用于表征设备识别信息的二维码。电能表识别模块用于从设备图像中提取出包含的电能表,并计算出电能表的位置偏移信息。

80.在本实施例中,如图4所示,上位机计算位置偏移信息的方法如下:(1)对采集到的设备图像进行二值化处理得到灰度图像。(2)设置灰度阈值并通过opencv提取出灰度图像中电能表的轮廓部分。(3)根据上步骤提取的轮廓信息生成一个用于表征电能表实际位置的矩形目标框。(4)将目标框与表征电能表基准位置的标准框对比,进而计算出目标框相对标准框的位置偏移量,即电能表的位置偏移信息。

81.本实施例中,在云平台中存储有表征电能表各项测试任务对应的测试指标正常范围的标准数据库。云平台将获取的各个电能表的反馈信号中的实测数据与标准数据库中的数据进行对比,判断实测数据是否处于预设的合理范围内,进而判断电能表的各项测试指标是否合格。

82.实施例2

83.本实施例提供一种基于云平台的电能表在线自动检测方法,该检测方法应用于如

实施例1中的一种基于云平台的电能表在线自动检测系统中,进而自动化地完成电能表的所有性能测试任务。如图5所示,该自动检测方法包括如下步骤:

84.s1:上位机根据前端组装阶段上传的生产信息确定待检测的所有电能表的产品信息,生成一个待检测产品清单。

85.s2:上位机根据待检测产品清单中的样本数量以及后端检测机台的工作效率动态调整输入传送带上电能表的传输速率;输入传送带将待检测产品清单中的电能表依次向后输送。

86.s3:上位机获取位置感应器的位置感应信号,并在位置感应信号表征产品到达时启动工业相机,获取电能表的设备图像。

87.s4:上位机将设备图像上传到云平台,云平台根据设备图像获取电能表的设备识别编码和位置偏移信息,具体过程如下:

88.s41:云平台通过一个基于卷积神经网络(cnn)的二维码扫描器识别设备图像,进而扫描出电能表上粘贴的二维码标志表征的设备识别编码。

89.s42:对采集到的设备图像进行二值化处理得到灰度图像。

90.s43:设置灰度阈值并通过opencv函数提取出灰度图像中电能表的轮廓部分。

91.s44:根据上步骤提取的轮廓信息生成一个用于表征电能表实际位置的目标框。

92.s45:将目标框与表征电能表基准位置的标准框对比,进而计算出目标框相对标准框的位置偏移量,即电能表的位置偏移信息。

93.s5:云平台为电能表分配一个处于空闲状态的检测机台,并记录当前的分配关系。然后将电能表的位置偏移信息,以及选定的检测机台的编号发送给上位机。

94.s6:上位机根据位置偏移信息生成一个用于调节第一转运机器人抓取角度的调节指令,第一转运机器人根据调节指令以及上步骤指定的检测机台编号将输入传送带末端的电能表转移到对应的检测机台上。

95.s7:电能表到达检测机台后,开始执行性能检测任务,检测机台上实施的测试工作包括如下过程:

96.s71:压力传感器采集夹具上电能表产生的压力信号,并在压力信号达到预设的阀值后生成一个就位信号并发送到上位机。

97.s72:上位机根据接收到的就位信号控制电动手指动作,压紧电能表。

98.s73:电动手指压紧后,上位机驱动探针组件移动到电能表位置处并与电能表中的各个接口电连接。

99.s74:连接完成后,上位机向云平台发出一个测试任务请求指令,并接收由云平台下发的包含当前电能表所需完成的各项测试任务的测试计划。

100.s75:上位机根据测试计划控制测试装置依次执行各项测试任务,采集电能表测试过程中的反馈信号,并将反馈信号发送到云平台。

101.s76:云平台接收到所有反馈信号后,向上位机发出一个任务完成标志。上位机接收到任务完成标志后依次将探针组件和电动手指复位,结束电能表的测试工作。

102.s8:云平台根据获取到的各个反馈信号分析电能表的各项性能指标,进而生成一个测试结果,并发送给上位机;然后更新电能表的生产信息。

103.在云平台上,电能表在测试阶段的生产信息更新过程如下:

104.s81:查询步骤s5中建立的电能表与测试机台的分配关系。

105.s82:根据分配关系获取当前测试结果对应的电能表的设备识别编码。

106.s83:查询生产信息数据库中当前设备识别编码对应的电能表的生产信息。

107.s84:将测试结果记录到生产信息数据库内的当前设备识别编码对应的数据条目中。

108.s9:上位机根据测试结果向第二转运机器人发出一个包含测试机台编号的产品合格标志信号,第二转运机器人根据产品合格标志信号将对应测试机台中完成检测的电能表取出,并转移到后端相应的输出传送带上。

109.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1